非能动余热排出热交换器的关键焊接技术

2023-11-04王苗苗池乐忠

王苗苗, 岳 娟, 池乐忠, 李 恩

东方电气(广州)重型机器有限公司,广东 广州 511455

0 引言

在目前的先进反应堆中,各国都非常强调非能动安全概念,绝大部分先进压水堆都采用了非能动余热排出系统,以期提高反应堆的固有安全性[1-2]。采用非能动的安全系统成为第三代核电技术的主要特征之一。非能动余热排出系统换热器(PRHX/PRS)是第三代核岛设备中的关键设备,是堆芯冷却系统的最关键设备之一,其可靠性、稳定性对于整个核电厂运行的安全性及经济性都具有重要意义[3]。在AP1000 及CAP1400 堆型中,余排换热器是核安全一级部件,质保等级1 级。按照ASME 第Ⅲ卷NB和NF篇的要求进行制造,是一回路压力边界的一部分;在ACP1000 堆型中,PRS 是核安全二级部件,质保等级1级按照RCC-M标准要求进行制造是二回路压力边界的一部分[4]。

1 余排换热器设计参数和结构

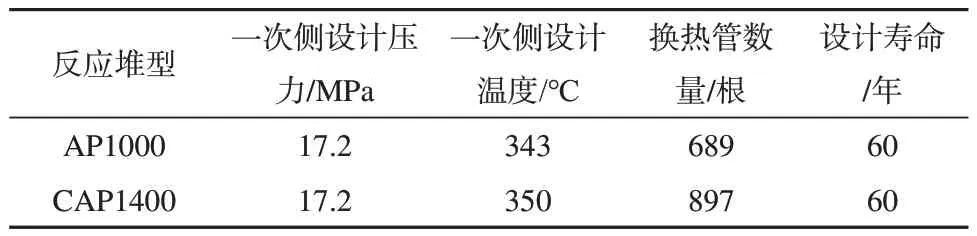

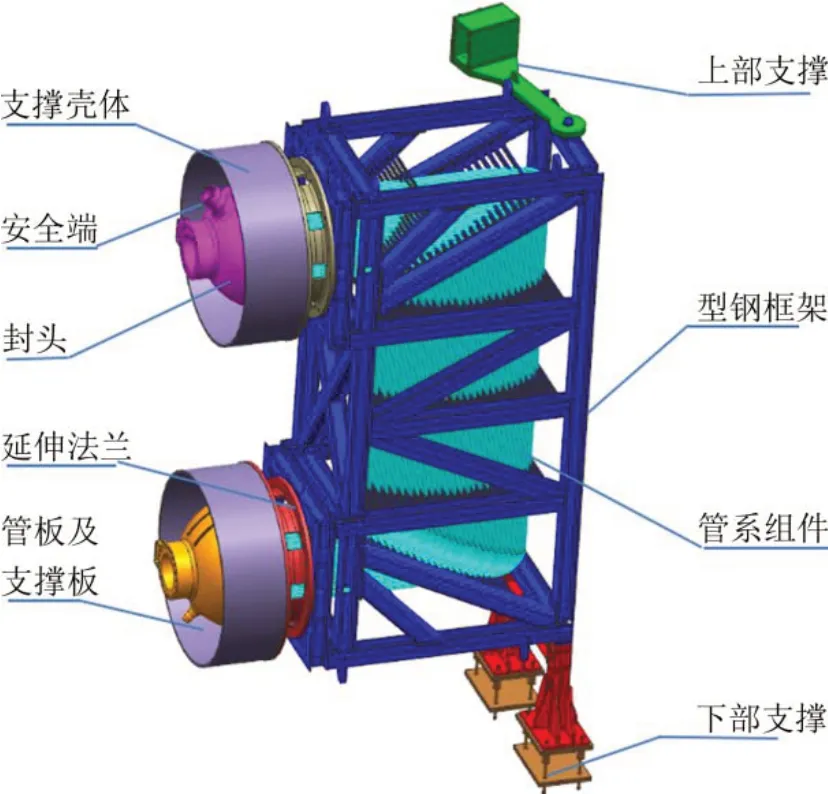

在AP1000 和CAP1400 堆型中,余排换热器竖直安装在安全壳内置水箱的壁上,由一组连接在管板上的C型管束和布置在上部(入口)和底部(出口)的封头组成,其入口管线与反应堆冷却系统的热管段相连接,出口管线与蒸汽发生器下封头冷腔室相连接组成自然循环回路[5]。入口管线处于常开状态,出口管线设有常关阀门,在空气压力丧失或信号触发下打开形成自然循环,通过安全壳内置水箱内的水将反应堆余热排出[1]。AP1000/CAP1400 余排换热器结构见图1,主要设计参数见表1。

表1 AP1000/CAP1400余排换热器设计参数Table 1 Design parameters of AP1000/CAP1400 PRHR

图1 AP1000/CAP1400 余排换热器的结构Fig.1 Structure of AP1000/CAP1400 PRHR

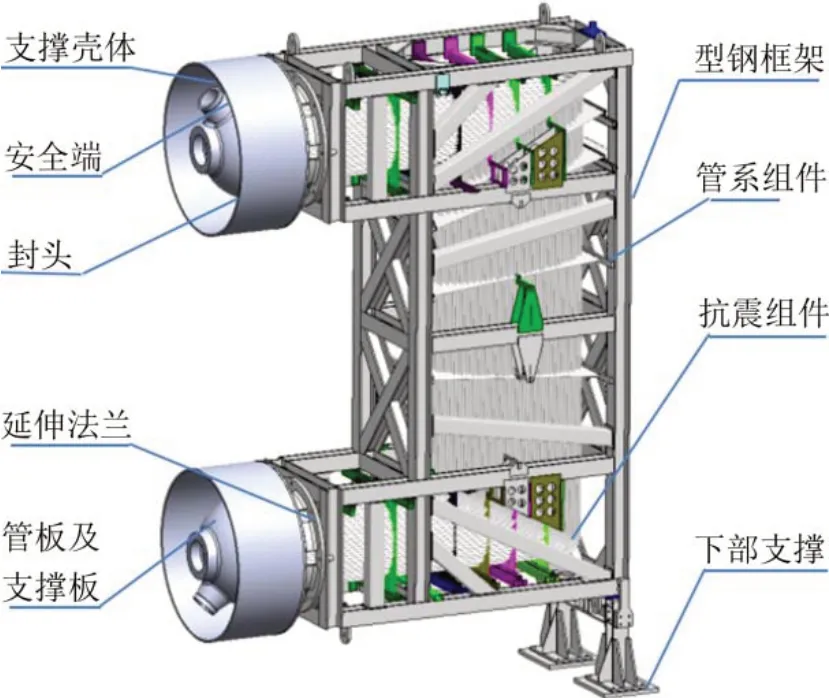

在ACP1000 堆型中,当系统投入运行时,PRS换热器管侧冷凝水在重力作用下注入蒸汽发生器二次侧,并在其中吸收堆芯余热后变成蒸汽。蒸汽进入PRS 换热管侧与事故冷却水箱里的冷却水进行能量交换,蒸汽将热量传递给冷却水后被冷凝为水[6]。冷凝水依靠PRS换热器与蒸汽发生器的水位差,在重力作用下返回蒸汽发生器二次侧,从而完成蒸汽-冷凝水回路的自然循环[2]。ACP1000 PRS结构如图2所示,主要设计参数如表2所示。

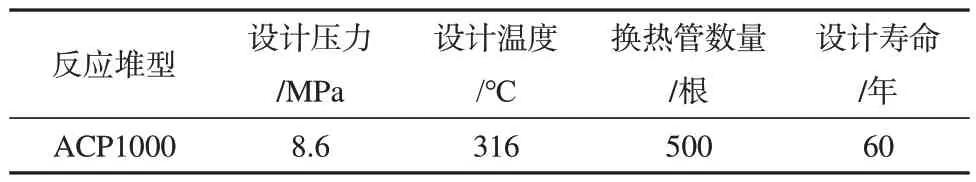

表2 ACP1000余排换热器设计参数Table 2 Design parameters of ACP1000 PRS

图2 ACP1000余排换热器的结构Fig.2 Structure of ACP1000 PRS

ACP1000 余排产品结构相较AP1000/CAP1400余排更为小巧轻便。ACP1000 余排封头进出口接管及安全端材质相同,进口接管与出口接管尺寸不同。AP1000/CAP1400余排封头进出口接管与安全端材料不同,进口接管与出口接管尺寸相同。ACP1000 余排框架组件中包括框架主体和管束支撑组件。AP1000/CAP1400余排中除了框架主体和管束支撑组件外,还重点设计了管束抗震组件。ACP1000 余排和AP1000/CAP1400 余排都设计了上/下部支撑组件,但在结构上略有区别[7]。

2 主体材料及其焊接内容

AP1000/CAP1400 余排的主体材料满足ASME第Ⅱ卷要求。封头、管板、管板支撑板材质为SA-508Gr3Cl2,进出口接管安全端、排气疏水管嘴材质为SA-182F316LN。换热管材质为690 合金。排气疏水管嘴、支撑壳体、延伸法兰、框架组件、安装环组件材质为SA-240 304。管束抗震组件材质为ASTM A554TP304及ASTM A240 304。

ACP1000余排的主体材料满足RCC-M M篇的要求,封头、管板、管板支撑板材质为18MND5,进出口接管嘴安全端材质为P295GH,换热管材质为Z2CN18-10,支撑壳体、框架组件、延伸法兰、安装环组件材质为Z5CN18-10。

根据设计要求,低合金钢材质上要堆焊不锈钢或镍基合金堆焊层,以达到在工作介质环境中耐腐蚀的目的。同时低合金钢材质之间还需通过焊接方式进行零部件之间的连接。换热管与管板之间需进行管子-管板封口焊。AP1000/CAP1400 堆型中接管安全端材质为SA-182F316LN,因此还需进行异种钢之间的焊接。除上述焊接内容外,其余零部件的焊接主要是不锈钢材质的对接和角接[8]。

3 关键焊接技术

3.1 管板堆焊技术

3.1.1 管板结构及堆焊要求

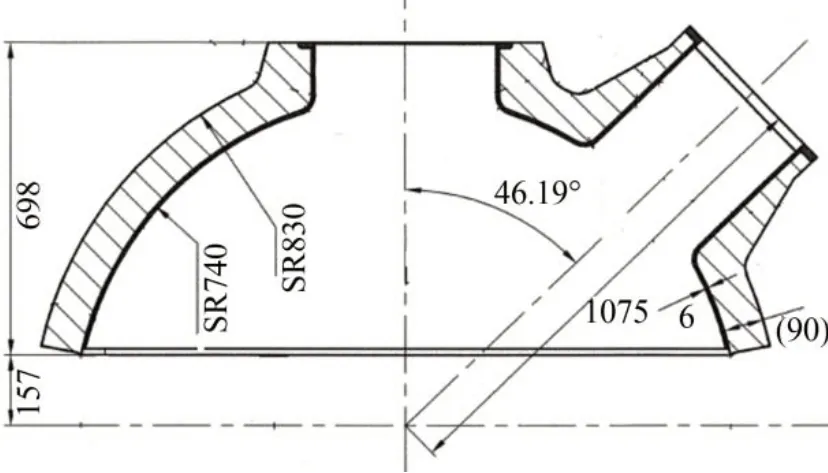

CAP1400 余排的管板结构如图3 所示,管板材质为SA-508Gr3Cl2,一次侧堆焊镍基合金,二次侧堆焊不锈钢;AP1000的管板结构与CAP1400一致,但在尺寸方面存在差异,AP1000 管板厚242 mm,一、二次侧外径1458。ACP1000 余排的管板尺寸如图4所示,管板材质为18MND5,两侧均堆焊不锈钢。且一次侧仅在大平面进行耐蚀层堆焊,圆弧段及直段部分不堆焊。二次侧与AP1000/CAP1400一致均堆焊不锈钢耐蚀层。

图3 CAP1400管板结构[3]Fig.3 CAP1400 tube plate structure[3]

图4 ACP1000管板结构[4]Fig.4 ACP1000 tube plate structure[4]

图5 防变形工装Fig.5 Anti deformation tooling

余排管板堆焊层焊后需进行100%渗透检查和100%超声波检查,对于二次侧延伸段的端部由于需要与延伸法兰焊接,需堆焊隔离层,针对隔离层还需进行100%射线探伤。对于所有的堆焊层和隔离层都需要进行UT测厚。通过无损探伤的方式保证堆焊层的厚度满足要求,以便保证堆焊层及隔离层具有足够的能力来抵御服役状态时周围介质对堆焊层的腐蚀[9]。

3.1.2 管板堆焊工艺

余排管板厚度相对于蒸发器等其他核岛主设备而言是非常薄的,因此在选择焊接工艺时除了考虑焊接质量的稳定性外还需考虑焊接工艺对工件变形的影响。

管板一、二次侧大平面堆焊均采用自动热丝TIG堆焊,其余圆弧段、直段以及二次侧缺口的堆焊采用手工焊条电弧焊[10]。由于二次侧延伸段壁厚较薄(仅15 mm),因此执行该部位的焊接前需增加防变形工装以保证其整体尺寸满足要求,避免影响后续与延伸法兰的装焊。AP1000/CAP1400管板一次侧平面采用ERNiCrFe-7a 焊丝堆焊,焊材规格为1.2 mm,二次侧采用ER309L+ER308L 焊丝堆焊,焊材规格为1.2 mm。管板圆弧段及直段、缺口及端面焊接采用E309L+E308L 焊条堆焊。ACP1000管板一次侧和二次侧平面采用ER309L+ER308L焊丝堆焊,其余部位的堆焊与AP1000/CAP1400相同。

管板堆焊前需预热到至少121 ℃,层间温度不高于250 ℃,焊后需执行200~400 ℃/最少4 h 的后热。并整体进行消除应力热处理。

AP1000/CAP1400 管板制造过程中分别对一次侧镍基堆焊、二次侧不锈钢堆焊以及手工焊条电弧焊设置了焊接见证件。ACP1000 管板制造过程中通过对产品堆焊层进行化学分析的方式验证其焊接质量。

3.2 封头焊接技术

3.2.1 封头结构及焊接要求

CAP1400 余排的封头结构如图6所示,AP1000的封头结构与其一致,但在尺寸方面存在差异。AP1000 封头厚度77 mm,封头半径为SR728 mm。封头材质为SA-508Gr3Cl2,封头内壁、接管内壁、人孔及密封面均堆焊不锈钢,接管端面堆焊镍基隔离层。ACP1000 余排封头厚度为56 mm。封头半径SR750 mm。封头材质为18MND5,封头内壁不堆焊,仅进行接管与P265GH安全端的对接焊。

图6 CAP1400封头结构[3]Fig.6 Structure of CAP1400 end socket[3]

图7 封头堆焊Fig.7 End socket overlay welding

余排封头堆焊层焊后需进行100%渗透检查和100%超声波检查以及堆焊层UT 测厚。对于接管安全端隔离层进行100%射线探伤。对于接管与安全端的焊接均设置了焊接见证件。

3.2.2 封头焊接工艺

综合考虑焊接质量、产品结构以及生产效率的因素,封头内壁采用带极埋弧堆焊;对于带极堆焊不可达的圆弧段等区域采用手工焊条电弧堆焊;接管内壁由于内径相对较小,不具备人工操作的空间,因此采用自动TIG堆焊;为了保证接管隔离层焊缝质量的稳定性及熔敷金属的均匀性,采用自动TIG堆焊;人孔密封面由于自动焊设备不可达,因此采用手工焊条电弧堆焊。由于AP1000/CAP1400接管与安全端焊接为异种钢连接,焊缝金属为镍基合金,结合制造经验采用窄间隙自动TIG 在平焊位置进行对接焊。ACP1000 接管与安全端均为碳钢材质,且壁厚较薄,焊接难度相对减小,因此采用手工焊条电弧焊在平焊位置进行对接焊[11]。

封头堆焊前需预热到至少121 ℃,层间温度不高于250 ℃,焊后需执行200~400 ℃/最少4 h 的后热。并整体进行消除应力热处理。对于接管隔离层需要与封头一同经历消除应力热处理,接管与安全端焊接后不再进行消除应力热处理。

3.3 管子管板封口焊技术

AP1000/CAP1400 余排的管子管板封口焊接头为带690镍基堆焊层的管板与690镍基合金管平齐式接头,采用不填丝自动TIG 焊接。ACP1000 余排的管子管板封口焊接头为带不锈钢堆焊层的管板与不锈钢管子带坡口的平齐式接头,采用填丝自动TIG 焊接。CAP1400/AP1000 的管子管板结构如图8所示,ACP1000的结构如图9所示。

图8 CAP1400管子管板结构[3]Fig.8 Structure of CAP1400 tube sheet[3]

图9 ACP1000管子管板结构[3]Fig.9 Structure of ACP1000 tube sheet[3]

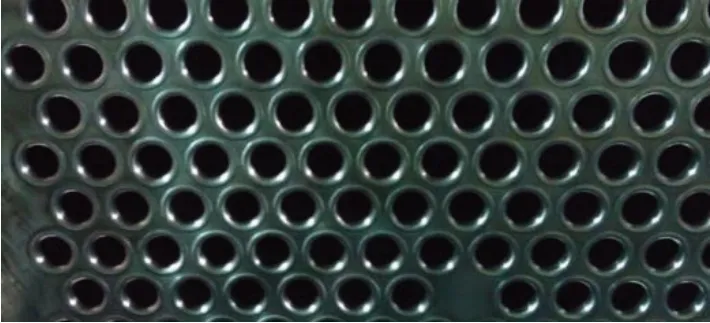

CAP1400 余排管孔直径为19.25±0.05,孔桥尺寸为18.85 mm,管子直径为19.05,壁厚为1.65±0.15。AP1000 管子管板的结构及尺寸与CAP1400的管子管板结构及尺寸一致。CAP1400 一台余排897 根换热管共1 794 个封口焊管孔,AP1000 一台余排689根换热管共1 378个封口焊管孔。

ACP1000 余排管孔直径为20.25±0.05,孔桥尺寸为19.75 mm,管子直径为20,壁厚为2.5±0.25。一台PRS500根换热管共1 000个封口焊管孔。

ACP1000 余排封口焊焊缝与AP1000/CAP1400余排一样,焊接后均需进行焊缝100%渗透检验及100%氦气检漏。采用现有技术已完成10 550 个封口焊焊缝,渗透检验及氦气检漏结果均为100%合格,如图10所示。

图10 封口焊Fig.10 Sealing welding

管子管板焊缝焊接的难点在于:管子壁厚较薄,如果焊接过程中热输入控制不当将使管子变形超标。同时如果焊接过程中控制不当,会使焊缝根部出现不连续缺陷,继而无法满足后续使用要求[5]。RCC-M标准对于封口焊评定及见证件要求进行金相检验,平均焊喉应≥0.9e,单个焊喉应≥0.66e,e为管子壁厚。根部不连续应小于0.1 mm,微观检验不允许存在裂纹。ASME标准对于评定要求单个焊喉应≥0.66e,根部不连续≤0.24e,最大值≤0.3 mm,微观检验不允许存在裂纹。

为了减少管子与管板间隙对焊接质量的影响,在进行封口焊前需执行定位胀以减少间隙。封口焊之后还需按照设计要求进行液压胀。CAP1400/AP1000 采用不填丝脉冲自动TIG 焊,采用5F 位置从9 点钟位置开始焊接整圈之后逐步衰减。ACP1000采用填丝自动TIG焊,采用5F位置从9点钟位置开始焊接之后逐步衰减。

5F 焊接位置为全位置焊接,9 点钟位置开始顺时针焊接时正好处于上坡焊的起点。此时重力对熔池的影响减小,更利于保证焊缝成形。

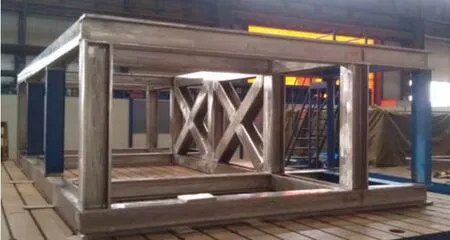

3.4 不锈钢框架及抗震组件结构及焊接工艺

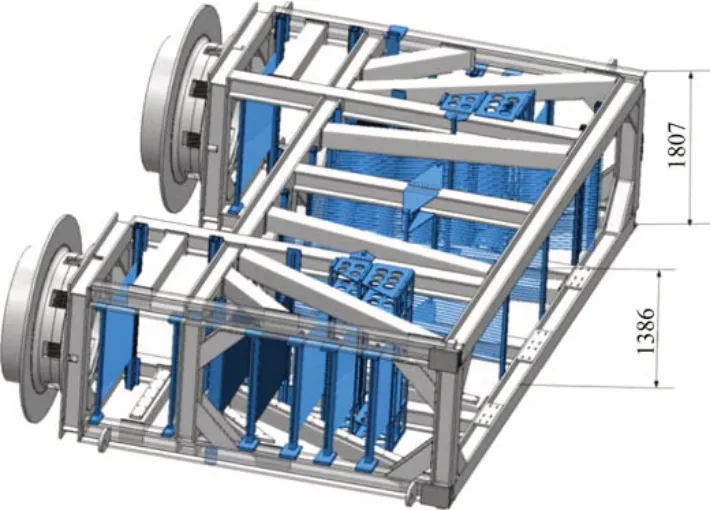

CAP1400 余排的不锈钢框架及抗震组件结构如图11所示,AP1000的结构与其一致,但在尺寸上存在部分差异,抗震组件的数量也有所区别。AP1000 余排共有20 组抗震组件,CAP1400 余排共有23组抗震组件。

图11 CAP1400框架及抗震组件结构Fig.11 Frame and seismic component structure of CAP1400

余排框架组件及抗震组件的材料均为奥氏体不锈钢,材料牌号为SA240TP304,框架中的焊缝均要求实现全焊透。由于框架结构的特点,存在结构干涉导致焊接难度加大。同时由于不锈钢材料的热膨胀系数较大,奥氏体不锈钢线膨胀系数比碳钢约大50%,热导率比碳钢低仅为其1/3 左右。制造过程中由于焊接收缩产生不规则变形是框架制造的关键难点。焊接变形控制是否有效会影响整体精度,继而会给后续的管系组件的制造带来很大的影响。因此余排框架的装焊顺序和防变形措施以及焊接坡口的设计是关键技术难点。

余排框架组件按照“化整为零,集零为整”的原则对其进行组件划分,该划分方式的优点是部件的尺寸和刚性减小,利用夹具克服变形的可能性增加,交叉对称施焊时焊件翻身变位也变得容易,更重要的是可以把影响总体结构变形最大的焊缝分到部件中焊接,把不利影响减小或清除。框架组件的划分方式如图12所示。

图12 框架组件划分Fig.12 Framework component division

框架组件的焊接方法主要采用手工焊条电弧焊,焊材采用小规格的2.5 和3.2 焊条,对于无法实现清根的部位采用氩弧焊打底+焊条填充的工艺。焊接过程中严格控制层间温度,避免对某一位置集中施焊。多个焊缝焊接时应先焊收缩量大的焊缝,长焊缝宜从中间向两头焊,两条相邻的角焊缝同时以同一方向施焊,以克服扭曲变形。对于关键部位采用防变形支撑以克服其不规则收缩。

由于抗震组件结构复杂,零件繁多,且组件之间相互交错,因此抗震组件的制造难点在于装配顺序的合理性以及装配过程中相关操作的细致度。避免在操作过程中因操作不当对换热管造成损伤。考虑到焊接操作时的电弧、飞溅等会对管系带来可能的损伤,抗震组件的焊接方法采用手工钨极氩弧焊。焊接时对施焊位置周围的管子需进行防护。框架及抗震组件的制造应在有清洁度控制的场地进行以防止铁素体污染。框架及抗震组件焊接如图13所示。

图13 框架及抗震组件焊接Fig.13 Welding of frames and seismic components

5 结论

AP1000、CAP1400 以及ACP1000 堆型余热排除热交换器的制造成功,标志着我国核电制造技术取得了突破性的成果,焊接技术得到较大提高。核电主设备的设计及制造能力得到了进一步的验证。为后续核岛主设备的制造提供了非常宝贵的经验。同时在余热排出热交换器的制造中重点实现了关键部件国产化,形成具有自主知识产权的大型核电技术品牌。非能动余热排出热交换器(PRHR-HX)是核电站安全系统的重要组成部分。在核岛主泵失效时,它可以靠自然循环将堆芯衰变热带走,保持堆芯保持在压力容器内,避免放射性物质释放,确保核电站的安全。

PRHR-HX 管板的特点是两面都需要堆焊,第一侧面堆焊材料为Inconel 690 合金,第二侧面堆焊材料为不锈钢。管板厚度相对较薄。在实际使用时,对堆焊层的厚度和管板的变形程度也有严格的要求。因此,焊接技术是PRHR-HX 制造过程中的关键环节。对于PRHR-HX 的制造,应使用适当的焊接电源及其控制系统、焊接机头及合适的防变形工装。在焊接过程中应使用恰当而优良的焊接工艺以及焊接材料来保证堆焊层质量和性能。

此外,焊接后的检验也是至关重要的环节。应进行严格的无损检测以确保焊缝内部质量以及金属的强度、塑性、和化学性能等符合实际需求。总的来说,通过合理的焊接技术和严格的检验,可以确保PRHR-HX 的质量和性能,从而保障核电站的安全运行。