基于超声波无损检测的电阻点焊质量及性能评估可视化技术研究

2023-11-04王洪潇王春生邸建财闫占奇刘立国

王洪潇, 王春生, 邸建财, 闫占奇, 刘立国

中车长春轨道客车股份有限公司,吉林 长春 130062

0 引言

电阻点焊接头的焊后检验作为保证焊接质量的一个重要环节,在不锈钢地铁车辆车体的焊装生产中一直备受重视。目前,工业生产中主要采用焊后破坏性检测方法进行电阻点焊质量评价,该方法成本高、检测效率低,只能用于抽检且反馈较慢,不能实时监控产品的点焊质量和调整焊接参数。除破坏性检验以外,工业领域还常采用凿检作为点焊接头的无损检验手段,即使用专用工具(楔形凿)插入接头的两层钢板之间,到达一定深度后目视检查焊点的连接是否异常。该方法仅能提供一定程度的质量信息且可达性差,无法检测所有的焊点。随着各行业对产品焊接质量要求的提高,准确、快速、直观的点焊接头超声波检测技术已成为该领域研究的热点和前沿。

超声波无损检测具有灵敏度高、检测范围宽、检测效率高及无污染等优点,已经开始应用于汽车、轨道客车车身等生产领域[1-2]。王春生等[3]通过建立双脉冲电阻点焊过程超声监测数值模型,研究点焊过程工件内部超声场瞬态分布情况,提出基于M型回波图特征的虚焊焊点鉴别方法。朱晨宁[4]利用超声波C 扫描检测技术检测点焊熔核直径,通过激光位移传感技术检测压痕深度,以此对基于动态电阻曲线群建立的点焊质量在线评估模型的准确性和合理性进行试验验证。

但是,目前点焊接头质量的超声波检测技术大多为定性检测,无法确定熔核的几何状态、内部缺陷尺寸等质量信息。因此,本文针对点焊过程不可视,基于点焊过程实时超声波信号特征建立的其与熔核生长过程的联系,生成点焊接头内部连接状态的直观图像,成为实现点焊接头定量化无损检测与质量评估的关键,具有重要的理论意义和实用价值,在汽车[5-6]、轨道客车[7-8]、航空航天、机械[9]等领域更具有广阔的应用前景。

1 检测原理

电阻点焊接头超声波无损检测示意如图1所示。在检测过程中每个阵元依次发射和接收超声波信号。为避免相邻阵元的影响,在某个时刻只有一个阵元处于激活状态。该阵元完成超声波的发射和接收后,下一个阵元被控制器激活进行同样的操作。当所有阵元完成收发操作后,共计获得120个A回波信号的集合,其中每个A回波信号都包含有接头内部的特征信息。通过对该组信号进行处理,即可构建出一幅表征接头内部特定深度结构特征的图像。由于该方法采用的是电子扫查方式,即阵元之间的切换仅仅是电子控制,不存在机械运动元件,因此所需要的检测时间非常短(完成120个阵元检测所需时间不超过1 s)。

图1 点焊接头超声波无损检测Fig.1 Ultrasonic non-destructive testing for spot welding joints

2 检测装置研发

电阻点焊接头内部的连接形式主要为熔化连接与塑性连接。熔化连接是指熔核,塑性连接是指熔核周围的非熔化区域,在点焊接头结构中一般称为塑性环[10]。对于点焊接头质量,虽然塑性环有助于点焊接头的承载,但拉剪强度的承载主要依靠熔核的连接。在点焊接头超声检测中区分熔核与塑性环,获得准确的熔核直径尺寸,对不锈钢车体点焊质量的定量评估至关重要。

针对不锈钢地铁车辆电阻点焊接头内部轮廓不可见的尺寸特点,本文研发了一种基于大直径、密集阵元探头的点焊接头内部连接状态快速超声成像及评估检测平台,如图2 所示。检测平台由便捷式主机和面阵探头构成,采用检测范围为15 mm×15 mm的二维阵列探头,面阵探头为12×12阵元(共计120),阵元间距1.25 mm,探头检测范围15 mm×15 mm,中心频率15 MHz;专用的点焊接头超声波成像与分析便捷式主机由工业主板、显示屏、超声控制模块、电源管理模块等部分构成。通过超声图像智能处理与识别模型,实现了不锈钢点焊接头内部状态的直观成像以及熔核尺寸的自动识别及其计算。

图2 点焊接头质量超声波成像及智能评估技术方案Fig.2 Technical scheme for ultrasonic imaging and intelligent evaluation of spot welding joint quality

检测时,操作者手持探头,涂抹耦合剂后将探头覆盖在点焊接头表面的被测位置(焊点凹坑上),主机控制探头的所有阵元依次向接头内部发射脉冲超声波,并获取超声波反射回波信号,点焊接头超声波检测成像示意如图3所示。成像子程序对所有回波信号的特征值进行提取,生成能够表现熔核状态的超声波图像,并对熔核几何状态进行识别,计算熔核直径,实现接头质量的无损检测与定量评估。

图3 点焊接头超声波检测成像示意Fig.3 Schematic diagram of ultrasonic testing imaging for spot welded joints

3 超声信号处理

超声图像智能处理与识别模型的核心是通过应用小波分解技术对点焊接头不同位置的超声波反射信号进行联合时频处理,分析反射信号的细节特征,提取能够反映接头内部不同连接状态的细节信号特征,并以此对检测区域进行图像重建,最终建立能够直观表征点焊接头内部连接状态的C扫描图像,并实现熔核尺寸的精确计算。

当超声阵元位于点焊接头母材区域时,由于钢板的阻抗远远大于空气的阻抗,其发射的超声波在上层钢板的底面发生反射,此时获得的超声信号中代表上层钢板厚度的声程位置为高回波幅值;当超声阵元位于点焊接头的熔核区域时,由于熔核的存在致使上下钢板接触面位置已不存在界面,超声波几乎完全进入下层钢板,到达下层钢板的底面时才发生反射,因此获得的超声信号中代表上层钢板厚度的声程位置为低回波幅值;当超声阵元位于点焊接头的过渡区域时,其发射的超声波一部分在上层钢板的底面发生反射,另一部分进入下层钢板,到达下层钢板的底面时才发生反射,此时所获得的超声信号兼具母材和熔核区域两类信号特征,但是反射回波幅值相对较低。

由此可见,上层钢板底面的反射回波幅值与接头内部的连接状态密切相关。当二维阵列超声探头覆盖在点焊接头上进行扫描检测时,对应熔核区域的超声阵元将获得低幅值检测信号,而对应母材区域的超声阵元将获得高幅值检测信号。当焊核区域有气孔、虚焊、塑性连接等缺陷时,超声信号会在缺陷边缘返回,超声阵元将获得高幅值检测信号,可以发现缺陷。以每个超声阵元所获得的反射回波幅值作为特征值,生成特征矩阵并赋予颜色,即可构建能够表征电阻点焊接头内部连接状态的超声检测图像,如图4所示。

图4 信号特征值规律Fig.4 Rhythmical of Signal Eigenvalues

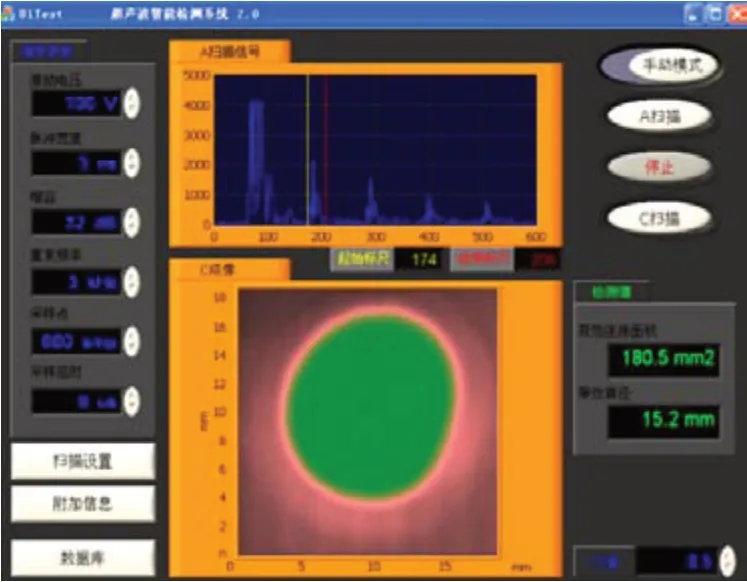

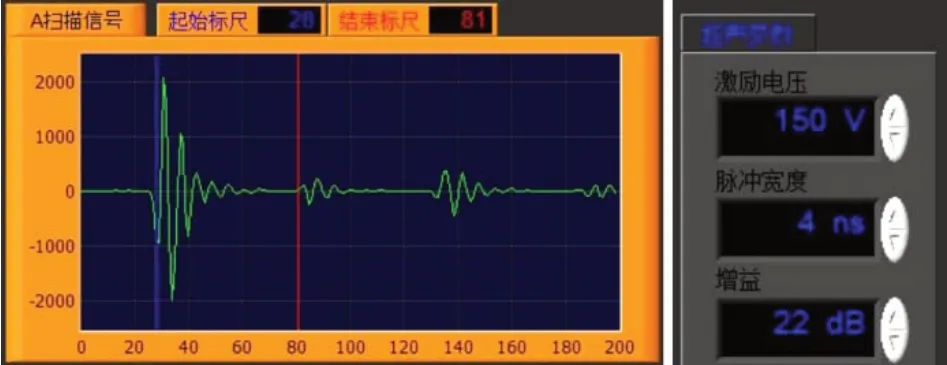

针对电阻点焊接头超声波无损检测直观成像与定量评估技术的各项需求,开发了基于Windows系统的专用检测软件,主要包括超声参数调节控制模块、超声信号处理模块、成像模块、点焊熔核几何尺寸定量计算模块、检测信息数据库存储与管理等子模块。系统采用全中文人机交互界面,使用功能显示窗,进行菜单式操作。检测系统所有操作可选择通过主机触摸屏的虚拟按钮、输入框及滑动条或鼠标进行。超声波检测过程中实时显示超声A 扫描波形,并可通过软件设置A波为检波或射频信号形式;超声激励脉冲电压值、脉宽、检测信号增益可通过软件调节。软件界面如图5、图6所示。

图5 超声波无损检测软件主界面Fig.5 Main interface of ultrasonic non-destructive testing software

图6 A扫描波形及超声参数设置Fig.6 Interface of A-scan waveform and ultrasound parameter settings

系统对检测数据进行实时自动分析处理,自动计算最大、最小焊缝熔宽,数值显示小数点后两位(单位:mm);并以C扫描图像形式显示电阻点焊接头内部的连接状态,C图像像素分辨率≤0.05 mm;C扫描图像显示区域设置标线,可以通过屏幕操作改变标线位置,以查看焊缝各横截面的熔宽检测值。

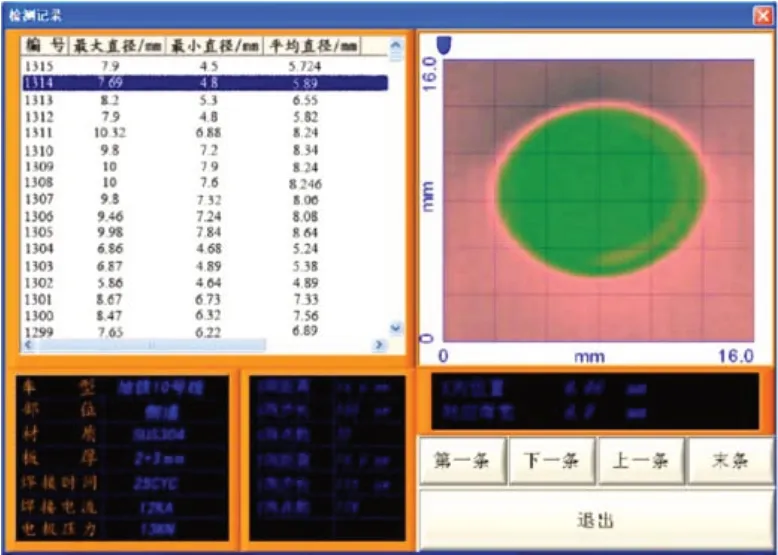

超声检测结果(图像及计算值)自动存储于内置数据库(见图7),方便焊接产品的质量管理。系统具备通过自定义查询条件进行历史记录的检索功能,查询条件包括检测日期、部件钢号、项目名称、操作人员等;系统具备检测报告自动生成功能,针对指定的检测记录条目,可快速生成相应的检测报告;系统内置生产辅助信息数据库,可预设生产管理信息(焊接材料、设备属性、人员信息等)并与检测结果进行关联存储。

图7 数据库存储及检索Fig.7 Database storage and retrieval

4 点焊接头超声波检测试验

为验证系统检测效果,通过对一定数量的点焊接头样本进行超声波检测试验,分析系统对点焊接头熔核直径尺寸评估的准确性及稳定性。试验材料为SUS301L不锈钢板,试样尺寸如图8所示。

图8 点焊接头试样尺寸Fig.8 Sample size of spot welded joints

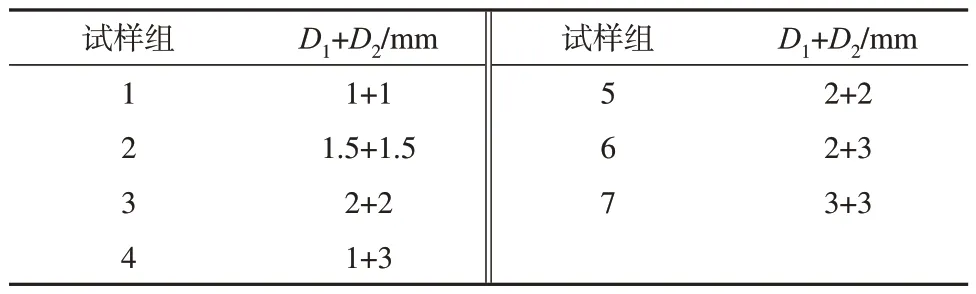

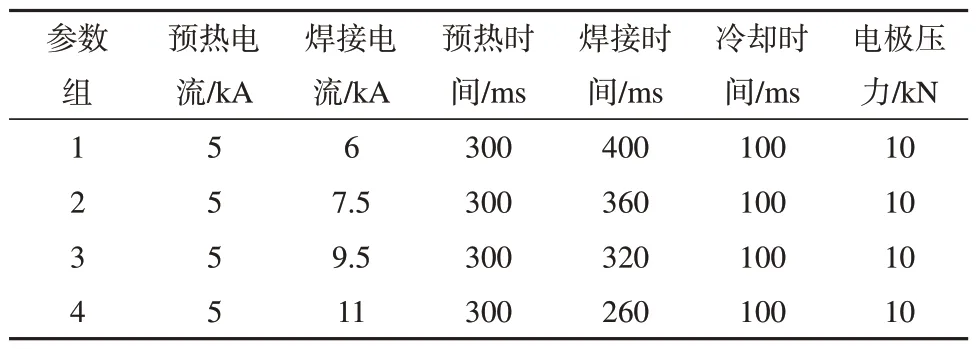

表1 中的每个板厚组合进行4 组参数试验,试验参数如表2所示,每组参数焊接2个试样,共焊接56 个试样。每组参数的试样都进行超声焊核直径(De)测量,然后一个用来进行拉剪强度测试,一个用来进行熔核尺寸金相检测。为了评估超声波检测结果的精度,对点焊接头试样进行破坏性检验。熔核横截面金相照片如图9 所示,通过金相图中的标尺,即可得到试件熔核尺寸的实测值Dm。

表1 点焊接头板厚组合Table 1 Plate thickness combination of spot welding joint

表2 点焊焊接规范Table 2 Welding parameters of resistance spot welding

图9 熔核横截面金相照片Fig.9 Metallographic photos of the cross-section of the molten core

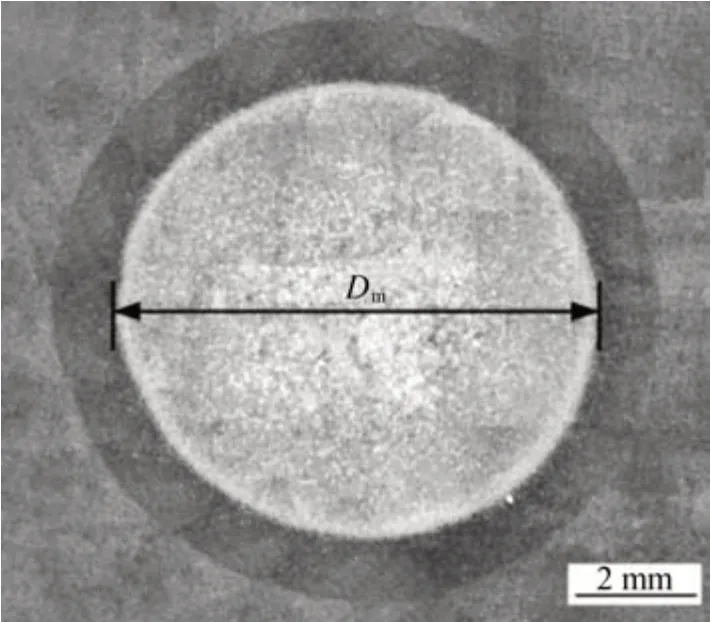

对比超声波检测值De与金相实测值Dm,如图10a 所示,可以看出超声波测量值和实测值吻合良好。图10b为不锈钢点焊试件测量值与实测值的差值统计图,正态分布曲线的均值为-0.001 87,标准差为0.139 2,相对误差均值和方差都很小,说明在本试验条件下基于小波信号分析的超声波扫描检测具有非常高的精度和稳定性。

图10 点焊接头定量检测对比分析Fig.12 Comparative analysis on quantitative detection of spot welded joint

本文进一步对熔核直径与点焊质量的对应关系进行了研究。图11为16个拉伸试件拉伸测量值直方图。根据相关行业标准规定,对于板厚的不锈钢板电阻点焊,以最小拉伸载荷为作为评价点焊质量的标准,如图中的蓝色虚线位置对应的强度。从图中可以看出随着点焊熔核直径的增大拉伸强度也增大,当熔核直径大于3.8 mm时就可以满足拉伸强度要求,这也说明采用超声波无损检测获得熔核直径可以作为评价电阻点焊质量的可靠手段。

图11 点焊熔核直径与拉剪力关系曲线Fig.11 Relationship between the diameter of spot welding nuggets and tensile shear force

4 结论

(1)研发了一种基于大直径、密集阵元探头的点焊接头内部连接状态快速超声成像及评估检测系统,通过对超声信号的深度处理技术研究,提取能够表现接头内部不同连接形态及缺陷的几何信息,建立定量化的检测模型,实现了不锈钢点焊接头内部状态的直观成像以及熔核尺寸的自动识别与计算。

(2)系统达到的技术指标:超声波C扫描成像范围≥14 mm,单个焊点的成像检测时间≤500 ms,熔核直径检测精度≤±0.5 mm。