弧焊参数采集与分析系统在熔化极气体保护焊中的应用

2023-11-04杨新奇陈克选宫茂林栗银鹏

杨新奇, 陈克选,2, 张 浩, 宫茂林, 栗银鹏

1. 兰州理工大学 材料科学与工程学院,甘肃 兰州 730050

2. 兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室,甘肃 兰州 730050

0 引言

熔化极气体保护焊具有成本低、生产效率高、焊接应力变形小、焊接质量高、操作简单等优点,在航空航天、造船及压力容器领域有着广泛的应用[1]。由于熔化极气体保护焊的焊接过程十分复杂,要想更好地优化焊接过程,提高焊接过程稳定性,对焊接过程的采集、检测与记录就显得尤为重要[2]。颜培玉[3]等人利用AD7606采样芯片结合DSP设计了焊接电弧电信号数据采集系统,可以对焊接电弧电信号进行高精度采集并显示;李志刚[4]等人利用伺服驱动系统和空气加压系统建立了一套高压水下湿法焊接多信息采集系统,可以精准记录焊接过程中的光、电、声信号以及焊接气泡状态信息;符平坡[5]等人通过同步采集TIG焊过程中电弧形态和电流变化信息,发现电弧熄弧与电流过零时刻和电弧灰度出现时刻有密切关系。彭亚萍[6]利用“弧焊信息分析平台”,从焊接电流、电弧电压等参数波形中提取信息,实现了对焊接过程中熔滴过渡时刻、焊丝表面氧化状态等关键信息的监测与分析。宋永伦[7]分析了熔化极气体保护焊焊接电流和电弧电压的数据属性,针对焊接过程多源物理作用的数据,提出了正确的统计计算方法,提高了数据统计分析的科学性和有效性。

上述研究主要集中在电信号的采集,对焊接过程中的图像信息关注不够,仅从电信号分析焊接过程无法全面反应焊接状态。针对以上问题,利用LABVIEW结合高速摄像机开发了一套弧焊参数采集与分析系统,通过采集弧焊过程中的电信号和图像,并且进行实时分析,可实现对焊接过程进行实时监控,并发现焊接过程中的不稳定状态。

1 系统整体设计

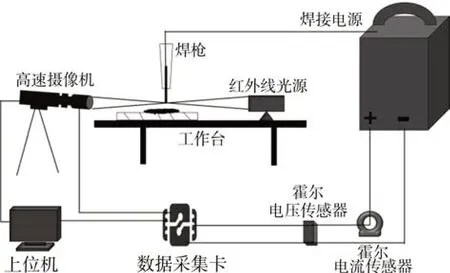

弧焊参数采集与分析系统如图1 所示,由焊接电源、霍尔电流传感器、霍尔电压传感器、数据采集卡、高速摄像机、激光光源组成。系统工作原理为:焊接电源输出电压电流信号,通过霍尔电压、电流传感器采集焊接电压电流信号,同时激光光源照射在焊丝末端,通过高速摄像采集熔滴过渡图像,最终电信号和熔滴过渡图像信号同时传输到上位机上进行数据处理与保存。

图1 系统结构Fig.1 Structure of hardware system

2 系统硬件设计

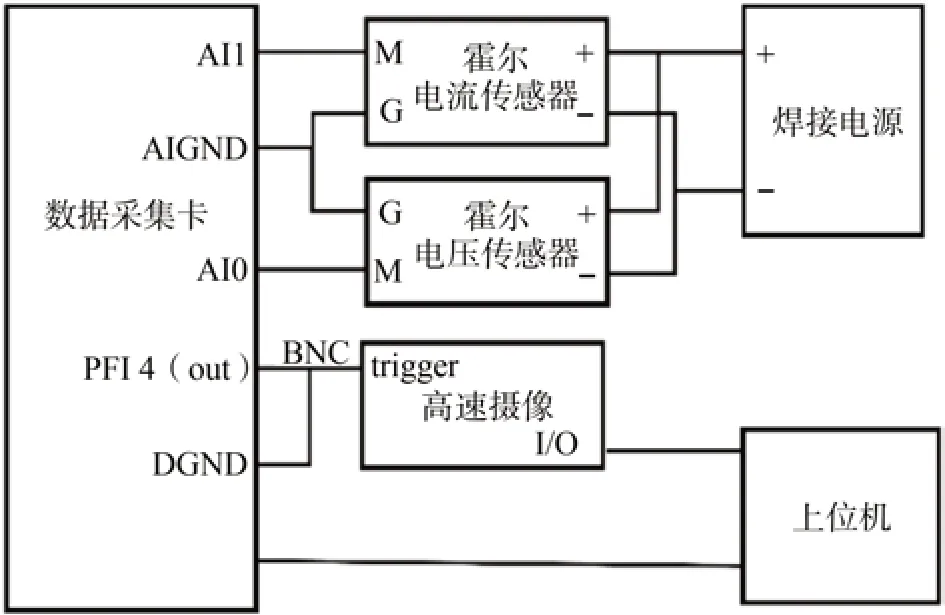

数据采集卡是弧焊参数采集与分析系统的核心,采集分析系统的硬件接线如图2 所示。试验选择USB-6215 数据采集卡,最高采样率为250 kS/s,转换精度为16 位,16 个隔离模拟输入通道,输入量程为±10 V,2 个模拟输出通道,其最大更新速率为250 kS/s。具有模拟输入、模拟输出、数字I/O、计数器/计时器等功能。根据奈奎斯特采样定律,在进行信号的A/D转换过程中,当采集卡的采样率大于所采样信号中最大频率的2 倍时,被采样信号才能被完整地保留;当被采样信号为波形信号时,采样率要为被采样信号频率的5~10 倍才能更好地反映原始信号[8]。本试验最高被采样频率约为200 Hz,所选数据采集卡最高采样率应达到2 000 Hz才可以满足试验条件。

图2 硬件接线示意Fig.2 Wiring diagram of hardware

传感器是焊接电信号和熔滴过渡图像传输的桥梁,传感器的选择决定了实验结果的实用性和可靠性。所用焊接电源输出电流为30~350 A,但由于短路过程中电流会激增超过350 A,所以选择量程略大的电流传感器,本实验选择FX-BY45-500B4A型霍尔电流传感器,额定输入电流为500 A,输出电压为±5 V,输入输出比为100∶1,这样既可以满足焊机的输出电流又满足数据采集卡的量程。电压传感器选择CHV-25P型霍尔电压传感器,额定电压为10~500 V,额定电流为10 mA,同样考虑到焊接时电流激增问题,为了保护电压传感器,所以在电压传感器的调理电路中串联一个限流电阻。高速摄像机型号为Phantom VEO-E 310-L,内存18 GB,最大拍摄帧率为650 000 fps,支持软件触发和硬件触发,本实验采用硬件触发的方式,由数据采集卡输出一个频率为1 Hz、占空比为5%的脉冲数字信号通过专用BNC将高速摄像机触发,采集到的图像通过高速摄像机专用的软件PCC进行存储与回放。

3 系统软件设计

系统软件程序设计基于LABVIEW2016编程环境开发[9]。

3.1 采集模块

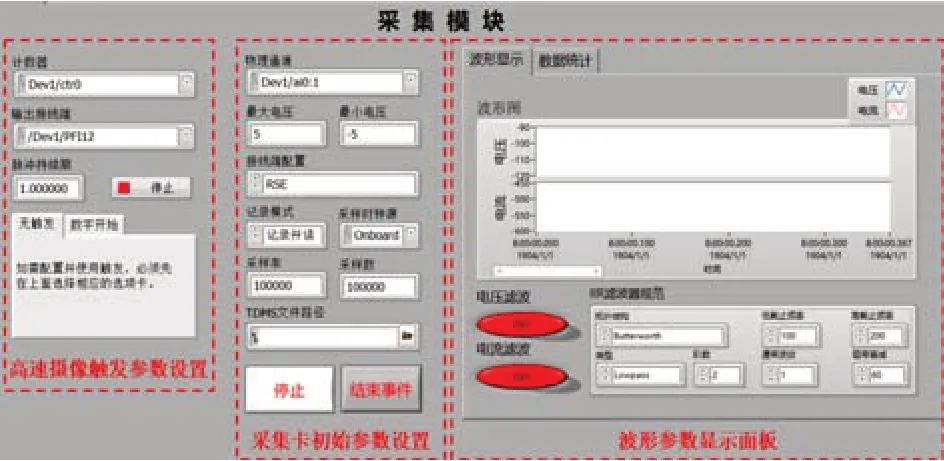

软件程序主要包括数据采集和数据分析两个模块。数据采集模块主要包括高速摄像触发参数设置、数据采集卡初始参数设置和波形参数实时显示面板。数据采集模块的前面板如图3所示。

图3 数据采集模块前面板Fig.3 Front panel of data acquisition module

数据采集模块的工作流程为:首先,创建两个集合点,两个集合点分别代表焊接电信号采集子程序和高速摄像触发子程序,由于LABVIEW 程序运行方式为数据流运行,所以点击运行程序后,只有当两个集合点都运行到两个子程序的起始点时,程序才会开始下一步的运行,即同步运行。焊接电信号采集子程序通过数据采集卡的“模拟输入”功能实现,主要利用LABVIEW 中的DAQmx 函数,在程序框图的测量I/O 中选择“DAQmx 数据采集”控件[10],在该控件的子选板中依次选择“DAQmx创建虚拟通道”“模拟输入”“DAQmx 读取”和“DAQmx定时”,以上为焊接电信号采集子程序驱动函数配置;选择“DAQmx配置记录”函数进行数据保存;通过“索引数组”得到焊接电信号的数据并以TDMS格式保存。高速摄像触发子程序也利用LABVIEW中的DAQmx 函数,依次选择“DAQmx 创建虚拟通道”“计数器输出”“DAQmx 开始数字边沿”和“DAQmx 触发”,以上为高速摄像触发子程序驱动函数配置。这时高速摄像图像记录软件PCC 就会被触发,开始记录。

3.2 分析模块

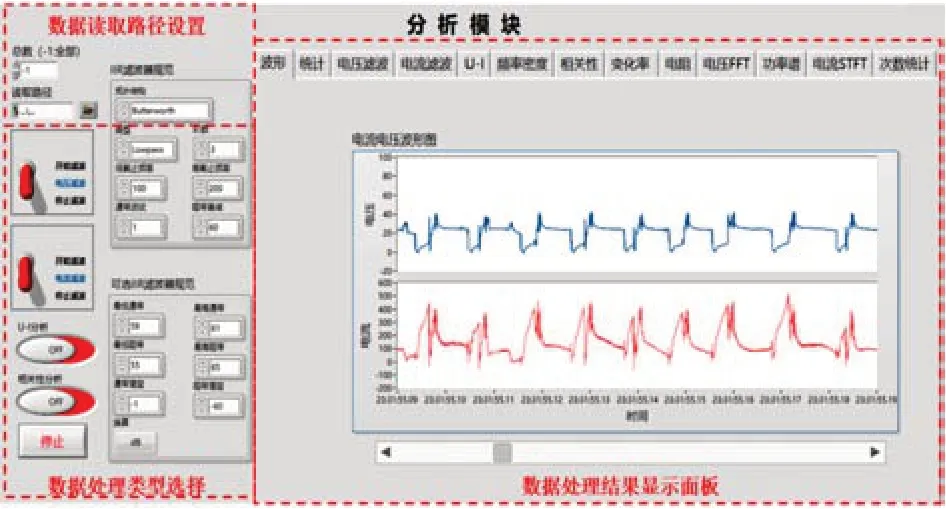

数据分析模块主要包括数据读取路径设置、数据处理类型选择和数据处理结果显示面板。数据分析模块的前面板如图4所示。

图4 数据分析模块前面板Fig.4 Front panel of data analysis module

分析模块的工作流程为:首先,选择读取数据路径和设置读取数据范围,当设置范围为“-1”时,即为读取所选文件夹全部数据,数据格式为TDMS文件;其次,选择是否“U-I处理”“滤波处理”等;最后选择不同的选项卡即可查看不同的处理结果,如U-I分析、滤波处理、概率密度分布、相关性分析、FFT 变换、功率谱、STFT 变换等。U-I分析功能是通过创建XY 图函数实现的;滤波处理功能是通过数字IIR 滤波器函数实现的;概率密度分布功能是通过创建直方图函数实现的;相关性分析是通过卷积和相关函数实现的;FFT 变换功能是通过FFT 频谱(幅度-相位)函数实现的;功率谱功能是通过频谱测量函数实现的;STFT变换功能是通过STFT时频图函数实现的。除了这些时域和频域的分析功能以外,还具有统计分析功能,不但对常见的均值、均方根、变异系数进行统计外,还加入了断弧次数和短路过渡次数的统计,该功能主要是通过波峰检测函数实现的,即将电压谷值阈值设置为10 V,认为当电压小于10 V开始短路并进行计数,统计短路过渡次数;将电流谷值阈值设置为0 A,认为当电流小于0 A时发生断弧并进行计数,统计断弧次数。

4 系统实验及分析

采用直径为1 mm的普通低碳钢焊丝进行Q235低碳钢板对接实验,试样尺寸为150 mm×100 mm×4 mm,焊接速度为18 mm/s,焊接方法为CO2气体保护焊接,气体流量为15 L/min;数据采集卡采样率为100 kS/s,高速摄像帧率为3 000 fps。

4.1 GMAW稳定过程采集及分析

预设焊接电流为160 A、电压为20 V 时CO2焊接短路过渡稳定过程的电信号波形与熔滴过渡对应图像如图5 所示。可以看出,t0时刻,熔滴与母材发生接触,接触瞬间电弧熄灭,由波形可以看出电压急剧下降,当电压低于10 V 短路开始;t0+0.6 ms时刻,短路电流先下降到小于基值电流的位置,随后以指数形式增大,使得电磁收缩力迅速增大,在焊丝端部与熔池之间形成液态“小桥”,由于液态金属不能自行爆断,只能依靠电磁收缩力和重力作用,随着电压变化率的急剧增大熔滴的表面张力也在增大,当电压变化率达到焊机设定的阈值后,经过100~200 μs 在表面张力的作用下熔滴过渡到熔池中;t0+3 ms 时刻,熔滴发生过渡后电压迅速恢复到空载电压以上,电弧重燃;电弧重燃后焊丝端部被不断熔化,重新出现了液态金属,电流不断下降,当电流下降到基值电流附近,不断长大的熔滴逐渐靠近母材,当熔滴与母材接触时再一次发生短路。

4.2 变异系数对焊接稳定性的影响

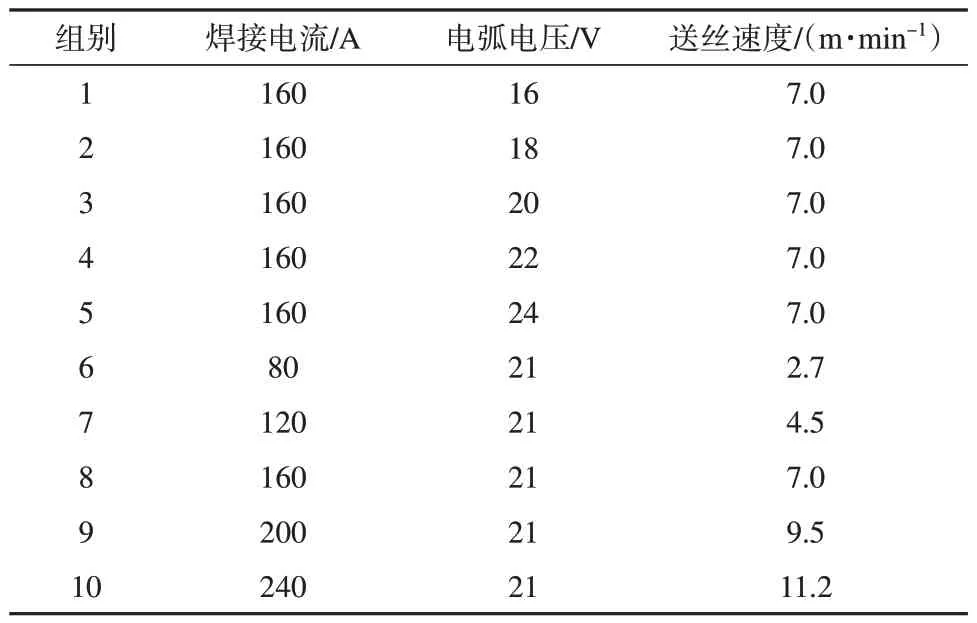

分别改变送丝速度vf、焊接电压U进行一系列工艺试验,工艺参数如表1 所示。通过弧焊参数采集与分析系统分别采集起弧3 s后(焊接进入稳定阶段)的1 s、2 s、3 s 的焊接电流变异系数v(I),通过比较焊接电流变异系数与过渡频率的关系得出变异系数对焊接稳定性的影响,随后借助弧焊参数采集系统采集到的波形验证变异系数对焊接稳定性影响的可靠性[11]。变异系数v(I)的计算公式为:

表1 工艺参数Table 1 Test specifications

式中S(I)为电流标准差;为电流平均值。

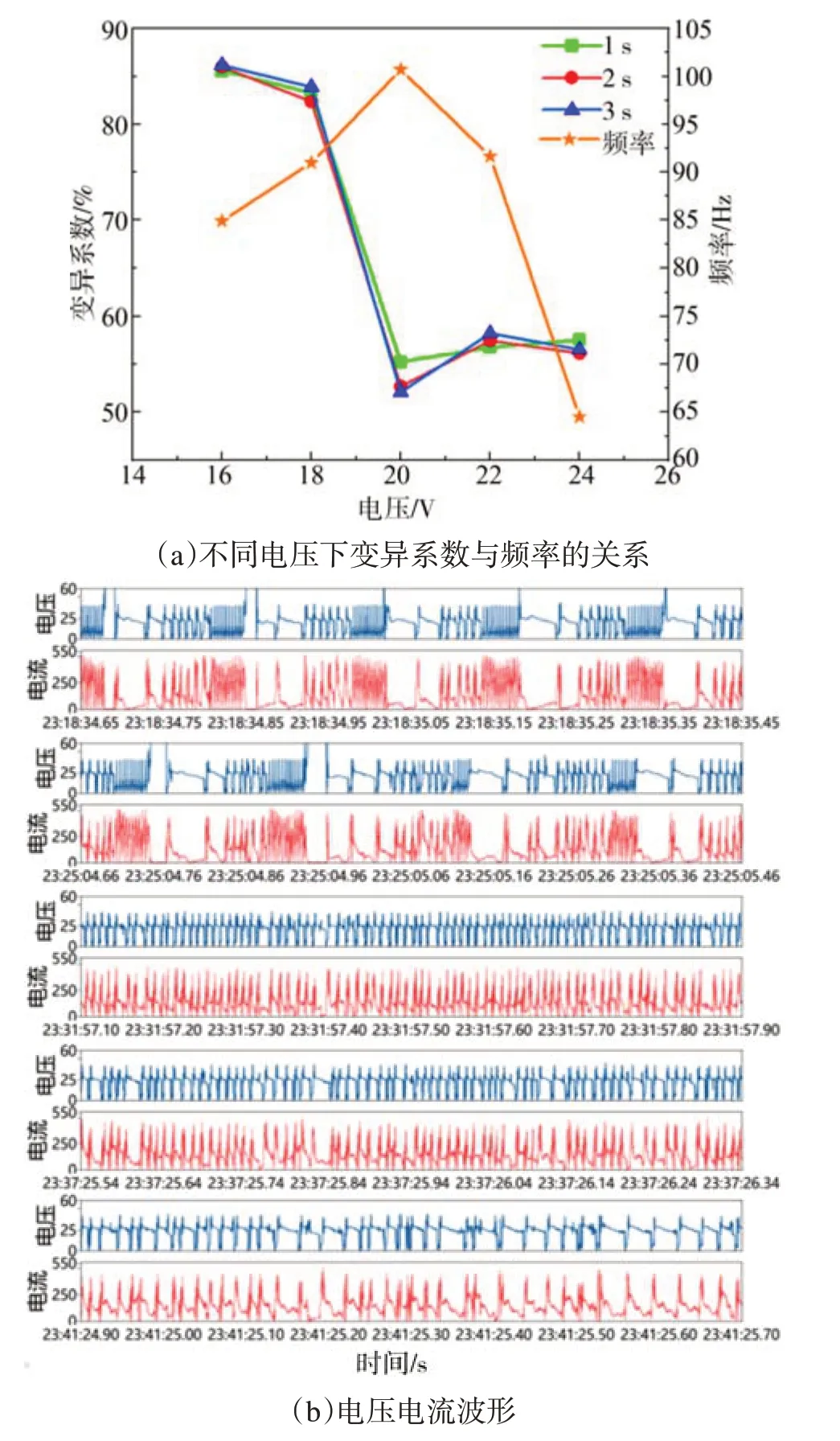

从图7a 可以看出,随着电压的增加,焊接电流变异系数v(I)与短路过渡频率整体上呈负相关,当16 V≤U≤24 V 时,焊接电流变异系数v(I)随电压的增加先减小后增大,短路过渡频率f随着电压的增加先增大后减小,当电压U=20 V时,焊接电流变异系数v(I)达到最小值,此时短路过渡频率为最大值,这说明了焊接电流变异系数越小,焊接过程稳定性越高[12]。图7b 从上至下依次为焊接电流160 A,电压分别为16 V、18 V、20 V、22 V、24 V 的焊接电流电压波形,可以看出当焊接电压为16 V、18 V 时整个波形呈断续分布,时密时疏,说明在焊接电压较小时整个焊接过程都趋于不稳定状态,当电压增大到20 V时焊接波形细密且均匀,说明该参数下焊接过程较为稳定,当电压继续增大到22 V 以上,焊接波形虽均匀但逐渐稀疏,说明过渡频率在减小,整个焊接过程又向着不稳定方向发展。这也充分印证了焊接电流变异系数对焊接过程稳定性的影响。

图7 焊接电流变异系数与焊接电信号波形Fig.7 Welding current variation coefficient and welding electric signal waveform

通过上述论证发现,数据采集系统可以直观反映焊接过程稳定性,若再结合熔滴过渡图像还可以找出焊接过程不稳定的节点,这样可以更合理地完善焊接工艺参数,优化焊接工艺质量。

4.3 GMAW断弧过程采集及分析

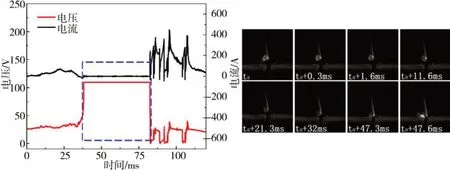

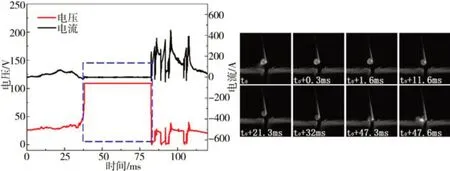

图8 为预设焊接电流为200 A、电压为21 V 时发生断弧现象的焊接电压电流波形及对应的熔滴过渡图像。从波形图可以看出当发生断弧时电流下降到0 A 左右保持不变,电压发生突变,突变至100 V左右,远远高于焊接平均电压,这是由于焊接时的送丝速度与焊接电流大小不匹配,送丝速度过慢,焊丝的送进速度小于熔化速度,电弧被拉长,当达到一定长度时电弧熄灭,即发生断弧现象。

图8 断弧电信号波形对应熔滴过渡图像Fig.8 Arc-off signal waveform corresponds to the droplet transition image

4.4 GMAW焊丝爆断过程采集及分析

图9 为预设焊接电流为160 A、电压为18 V 焊丝爆断时的焊接电压电流波形及对应的熔滴过渡图像。从波形可以看出在焊丝爆断前,电压电流波形都呈密集的“多峰”状,当发生爆断时电流突降,电压则是保持焊接平均电压的状态,这是由于焊接时的送丝速度与焊接电流大小不匹配,这时的送丝速度很快,焊接电流较小,此时的焊丝送进速度大于熔化速度,焊丝还没来得及熔化就被不断送进的焊丝推入熔池中,随着焊丝的送进量增加,在焊丝的推动力以及焊丝发生短路产生了大量的电阻热,导致焊丝发生爆断,造成焊接过程的不稳定。

图9 焊丝爆断电信号波形对应熔滴过渡图像Fig.9 Weld wire burst power signal waveform corresponds to the droplet transition image

4.5 GMAW飞溅过程采集及分析

图10 为预设焊接电流240 A、电压21 V 产生飞溅时的焊接电压电流波形及对应的熔滴过渡图像。可以看出产生飞溅时的焊接电流波形比稳定过渡时的多一个尖峰呈“三峰”状,电压小于10 V达到焊机设定阈值,判断为短路开始,出现第一个尖峰,随后电流上升电磁收缩力增大,电压变化率达到阈值,为了防止电流继续增大而导致缩颈破断时飞溅过大,电流开始减小,电磁收缩力减小,表面张力增大,系统判断发生短路过渡,但此时的表面张力并未达到液桥破断所需力的大小,没有发生短路过渡。由于系统误判为开始燃弧,要为燃弧提供能量,电流又一次上升随后下降,出现第二个尖峰,当再一次下降达到谷值时,能量聚集,表面张力足够大,颈缩破断,产生较大飞溅,过渡后又重新燃弧,由于前一次过渡的熔滴过大,焊丝末端距离熔池的高度增加,导致下一次过渡的周期变长,这时燃弧时间增加,又酝酿出较大的熔滴,往复循环。

5 结论

(1)基于LABVIEW 创建了一套弧焊参数采集与分析系统,通过等待集合点函数,将数据采集程序与相机触发程序连接,实现了焊接电信号与熔滴过渡图像同步采集。

(2)进行了一系列工艺实验,提出了用焊接电流变异系数来表征焊接过程稳定性,在焊接电流不变的情况下随着焊接电压的增加,焊接电流变异系数与熔滴过渡频率呈负相关,且焊接电流变异系数越小焊接过程越稳定。

(3)通过设计的弧焊参数采集与分析系统,能够准确地将焊接电信号波形与熔滴过渡图像进行结合,有利于波形控制和熔滴过渡控制;通过对焊接电流变异系数的统计,可以直观反映焊接过程稳定性;当焊接电信号的电流波形突降为零,电压波形激增,远大于焊接平均电压并保持不变,判断此时为断弧;当电压电流波形都呈密集的“多峰”状,随后电流突降,判断此时为焊丝爆断;当焊接电流波形呈“三峰”状,判断此时焊接电流过大,飞溅量增加。

(4)本研究未能实现焊接过程中弧焊参数采集与分析的闭环反馈调节,即在焊接过程中出现异常可实时调节焊接变量,增加焊接过程中的稳定性。实现这一研究需要结合焊接中的热力学,流体力学等多个学科,建立数学模型,反映焊接状态与焊接参数之间的关系。进而根据焊接状态反馈结果,调节焊接参数,实现对焊缝形状,焊缝熔深等质量参数的控制,完成闭环反馈调节过程。