石英微滤陶瓷膜的制备研究

2023-11-04张国艳张璐璐李峰林刘颖肖进彬

张国艳,张璐璐,李峰林,刘颖,肖进彬

(河南省高新技术实业有限公司,河南 郑州 450002)

无机陶瓷膜是以陶瓷材料为介质制备的多孔膜,目前常用的陶瓷膜为Al2O3、SiO2、ZrO2、TiO2等[1-3]。当前,水资源污染严重,且对污水的排放标准提高[4],无机陶瓷膜因具有耐腐蚀、耐高温、易清洗、机械强度高[5]等优点,在工业水处理、食品、生物化工等方面应用广泛[6-9]。近年来,随着技术发展与节能减排措施的实施,制备高性能低成本的陶瓷膜受到越来越多关注。

在支撑体表面涂覆膜层,可减轻膜污染且对支撑体起到保护作用,桂俊豪等[10]通过溶胶-凝胶法制备Al2O3陶瓷膜,硝酸比例在0.6时,陶瓷膜孔径为14.75 nm,纯水通量为90.7 L/(m2·h·bar)。Zhang等[11]制备Al2O3陶瓷膜,在1 300 ℃烧结温度下,陶瓷膜纯水通量达到3 640 L·m-2·h-1·bar-1,膜孔径为1 μm。Zou等[12]在Al2O3支撑体上,以Al2O3和SiC晶须混合物作为中间层,Al2O3作为膜层,1 000 ℃烧结得到膜纯水通量645 L·m-2·h-1·bar-1,膜孔径1 μm。Wei等[13]在SiC支撑体上以SiC悬浮液作为中间层和膜层,1 500 ℃下制备孔径为2.31 μm的SiC陶瓷膜。

本文以低成本石英砂为材料制备陶瓷膜支撑体,可降低制备成本与烧结能耗,以与其成分相同的SiO2为原料配置涂膜液,采用浸渍提拉法进行石英微滤陶瓷膜的涂覆制备,研究了涂膜液配比、涂膜时间及烧结温度等制备工艺对石英微滤陶瓷膜性能的影响,通过孔隙率、纯水通量、SEM等方法对其进行测试与表征,以此获得低成本、高渗透性能的石英微滤陶瓷膜。

1 实验

1.1 实验材料及仪器

实验所用原料为SiO2粉体、聚乙烯醇(PVA)、丙三醇、聚丙烯酸等。实验所用陶瓷支撑体主要由石英砂与其他添加剂制备而成。实验所用仪器:数字黏度计(NDJ-8S,上海精晖仪器设备有限公司);电动搅拌器(LC-OES-60,上海力辰邦西仪器有限公司);恒温鼓风干燥箱(DHG-9053A,上海精宏实验设备有限公司)。

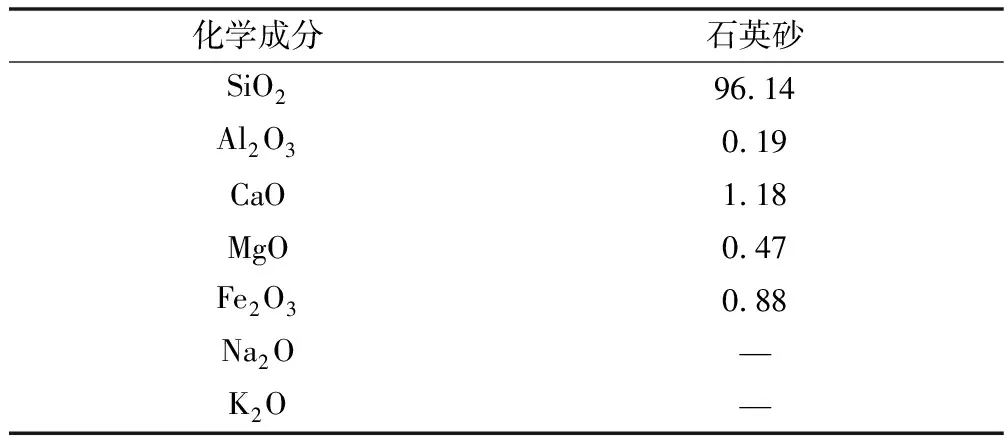

对陶瓷支撑体主要原料进行化学成分分析,如表1所示,由表1可以看出,石英砂的化学成分主要是SiO2,以石英砂为主要原料制备的陶瓷支撑体为基体,采用与其成分相同的SiO2为原料配置涂膜液,可减少在烧结过程中收缩变形不匹配问题,增强膜层机械强度。

表1 石英砂化学成分表 单位:%

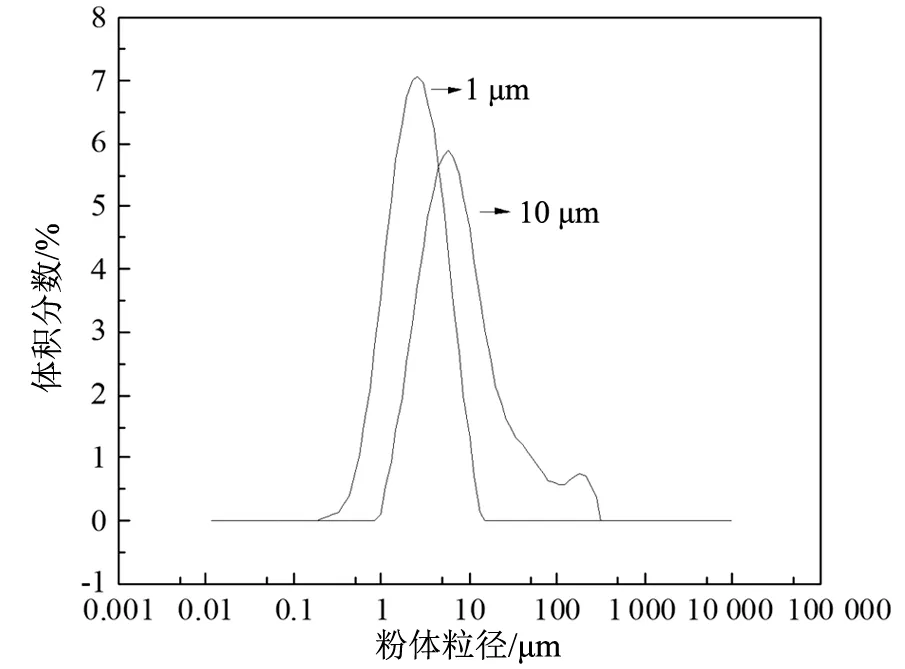

SiO2粉体粒径分布如图1所示。

图1 SiO2粉体粒径分布图

选用1 μm和10 μm的SiO2粉体,由图1粒径分布图知,其中位径分别为2.28,6.31 μm。10 μm的SiO2粉体有两处峰值,且粒径较大,容易使膜层表面粗糙不平整,使抗折强度降低,因此选用1 μm的SiO2粉体。

1.2 石英微滤陶瓷膜制备

将实验室自制的石英砂陶瓷支撑体进行预处理,用蒸馏水洗涤,除去支撑体表面灰尘,放入恒温鼓风干燥箱中干燥后取出,放置室温备用。

涂膜液的制备:以SiO2粉体为固相,聚乙烯醇(PVA)为黏结剂,聚丙烯酸和丙三醇为分散相,将SiO2、聚乙烯醇、去离子水、聚丙烯酸、丙三醇等各组分按一定比例混合均匀,搅拌10 min,再超声震荡10 min,以避免涂膜液中的气泡对涂膜过程造成影响,使膜层表面缺陷。

采用浸渍提拉法将涂膜液涂覆在石英基陶瓷支撑体表面,设置下降速度为3 mm/s,提拉速度为4 mm/s,以涂覆-干燥的步骤进行陶瓷膜微滤层的制备,陶瓷支撑体涂覆完成后放入恒温鼓风干燥箱中,干燥温度70 ℃,干燥时间4 h,放入马弗炉中高温烧结。

1.3 性能表征

显气孔率测试参照标准GB/T 1966—1996,纯水通量的测定参照标准HY/T 064—2002,抗折强度测试参照标准GB/T 2833—1996,德国ZEISS Gemini SEM 300扫描电子显微镜对微滤膜微观结构进行表征。

2 结果与分析

2.1 黏结剂含量

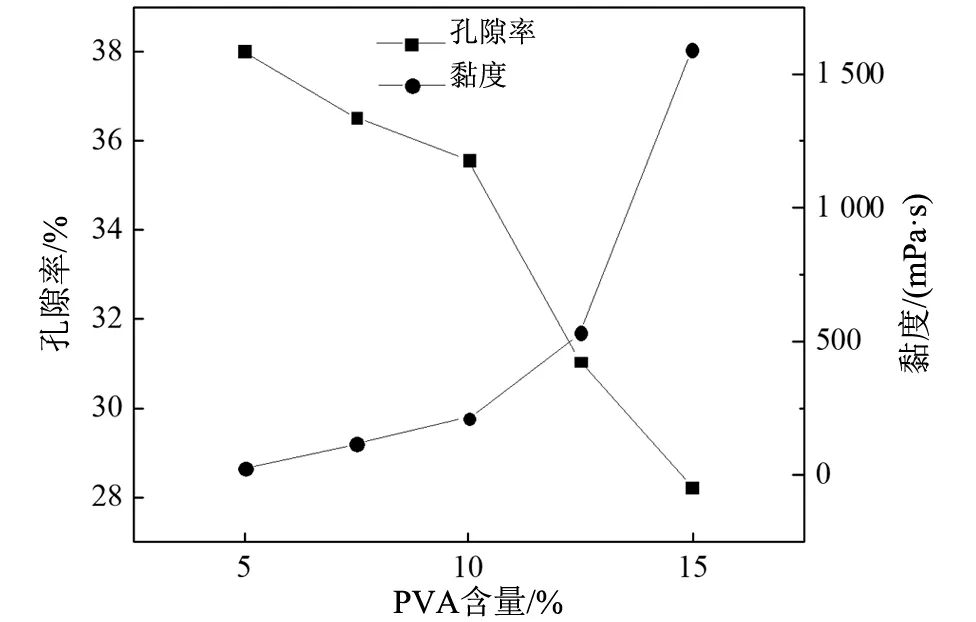

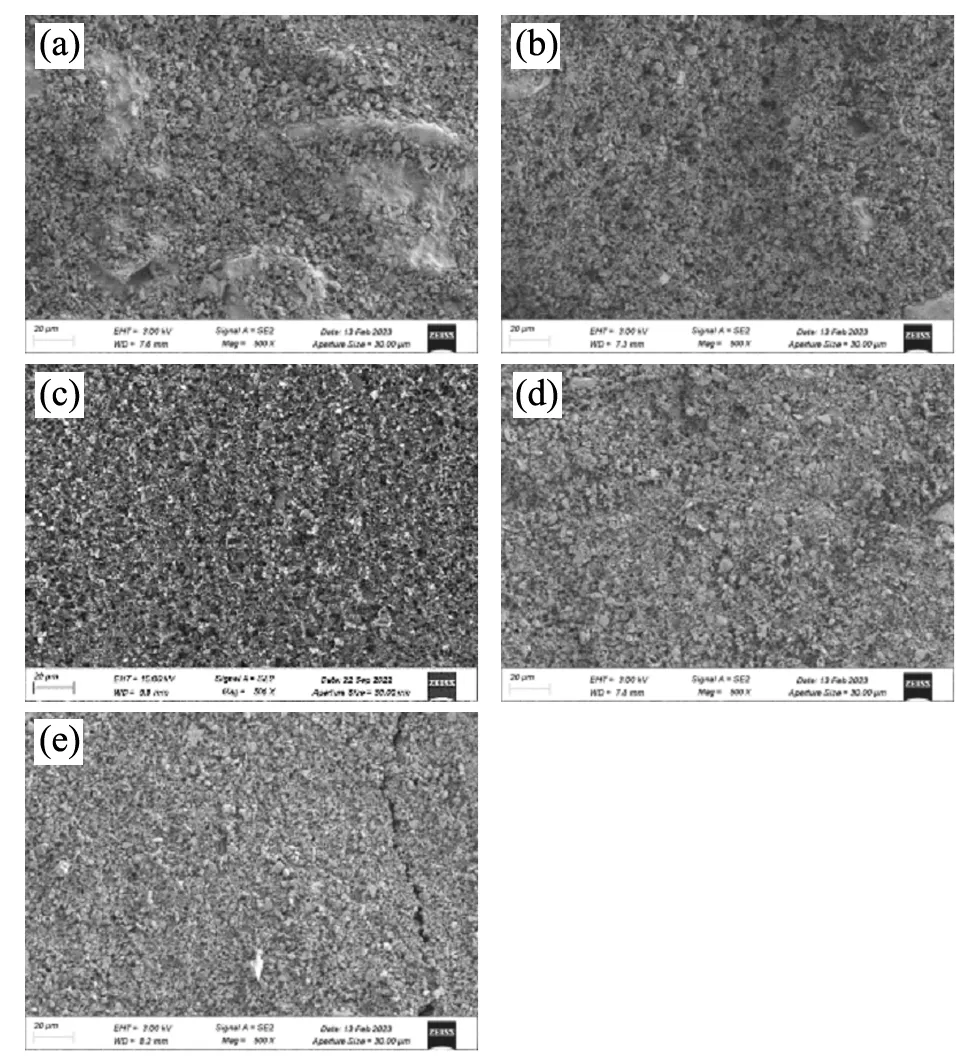

考察不同黏结剂PVA含量(5%,7.5%,10%,12.5%,15%)对石英微滤陶瓷膜性能的影响,图2为不同黏结剂含量下石英微滤陶瓷膜孔隙率与涂膜液黏度分布图,图3为烧结后石英微滤膜表面SEM图。

图2 PVA含量对石英微滤陶瓷膜孔隙率和涂膜液黏度影响

(a)5%,(b)7.5%,(c)10%,(d)12.5%,(e)15%

由图2知,随PVA含量增加,陶瓷微滤膜孔隙率呈降低趋势,PVA含量为5%时,孔隙率最大为38.04%,PVA含量为15%时,孔隙率最小为28.26%。由PVA含量与涂膜液黏度关系知,涂膜液黏度随PVA含量的增加而增加,当PVA含量较低时,涂膜液的黏度较低,膜层与支撑体的结合力小,不能在支撑体上得到连续完整的膜层,结合图3(a)、3(b)陶瓷微滤膜SEM图可看到,有部分支撑体裸露在外,支撑体中的孔隙被涂膜液中的分散介质填满,毛细管力吸附作用不明显,吸附量小从而不能形成完整的膜层[14];PVA含量增加至15%时,由于涂膜液的黏度较大,微滤膜层厚度随黏度的增加而相应增加,从而使得膜过滤阻力增大,因此微滤膜孔隙率降低。图3(e)微滤陶瓷膜SEM图,膜层表面出现裂纹,膜层越厚时,在干燥和烧结时容易发生开裂和起皮脱落现象,是因为膜层越厚,其总的收缩量越大,若某一点有缺陷时,将会由于应力集中而导致膜层开裂[15-17]。因此涂膜液黏度过高时,在支撑体上的成膜厚度较难控制,膜层表面较粗糙。综上,PVA含量在10%时,由SEM图可看到膜层表面较完整,孔隙率相对较高,因此黏结剂含量选择10%的PVA。

2.2 涂膜时间

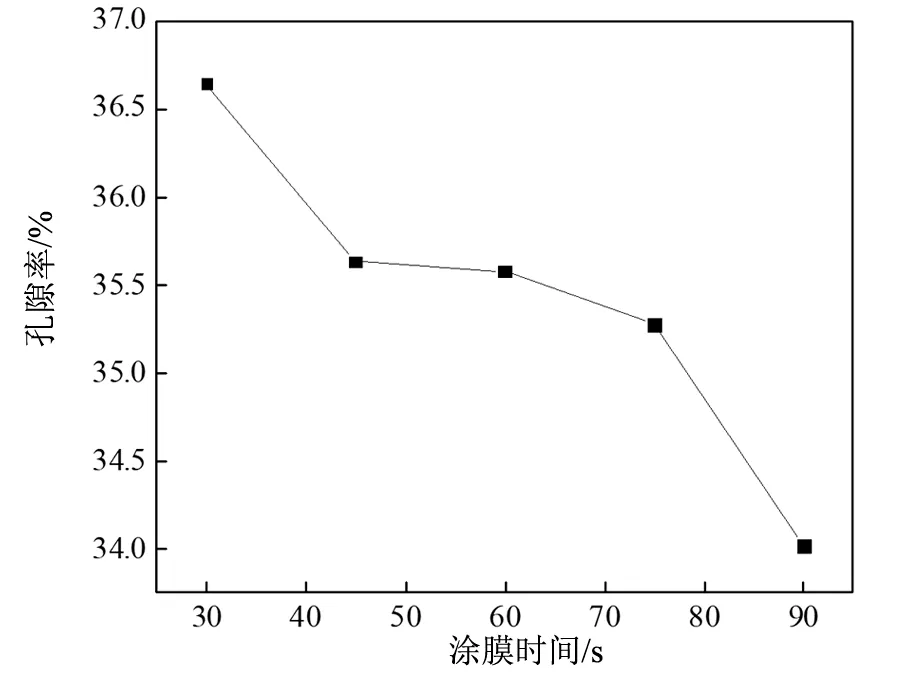

浸渍提拉法利用支撑体上毛细管力的吸附作用形成膜层[14],涂膜时间将影响膜层厚度,考察涂膜时间(30,45,60,75,90 s)对石英微滤陶瓷膜孔隙率的影响如图4所示。

图4 涂膜时间对石英微滤陶瓷膜孔隙率影响

图4中石英微滤陶瓷膜孔隙率随涂膜时间增加而降低,结合图5中SEM图可知,当涂膜时间为30 s时,因涂膜时间较短,不能形成完整膜层,膜层较薄且支撑体裸露在外;当涂膜时间为45 s时,依然有部分支撑体没有被完全覆盖;涂膜时间为60 s时,膜层表面完整;涂膜时间增加至75,90 s时,虽然支撑体与微滤膜层结合紧密,但是膜层表面出现块状黏结,是因为微滤膜的厚度与浸渍时间的平方根成正比[18-19],可能是涂膜时间较长,导致湿膜层太厚[20-21],且涂膜液颗粒在膜层表面堆积,平均孔径减小,所以孔隙率下降,因此选择涂膜时间为60 s,可得到膜层完整、性能良好的石英微滤陶瓷膜。

(a)30 s,(b)45 s,(c)60 s,(d)75 s,(e)90 s

2.3 烧结温度

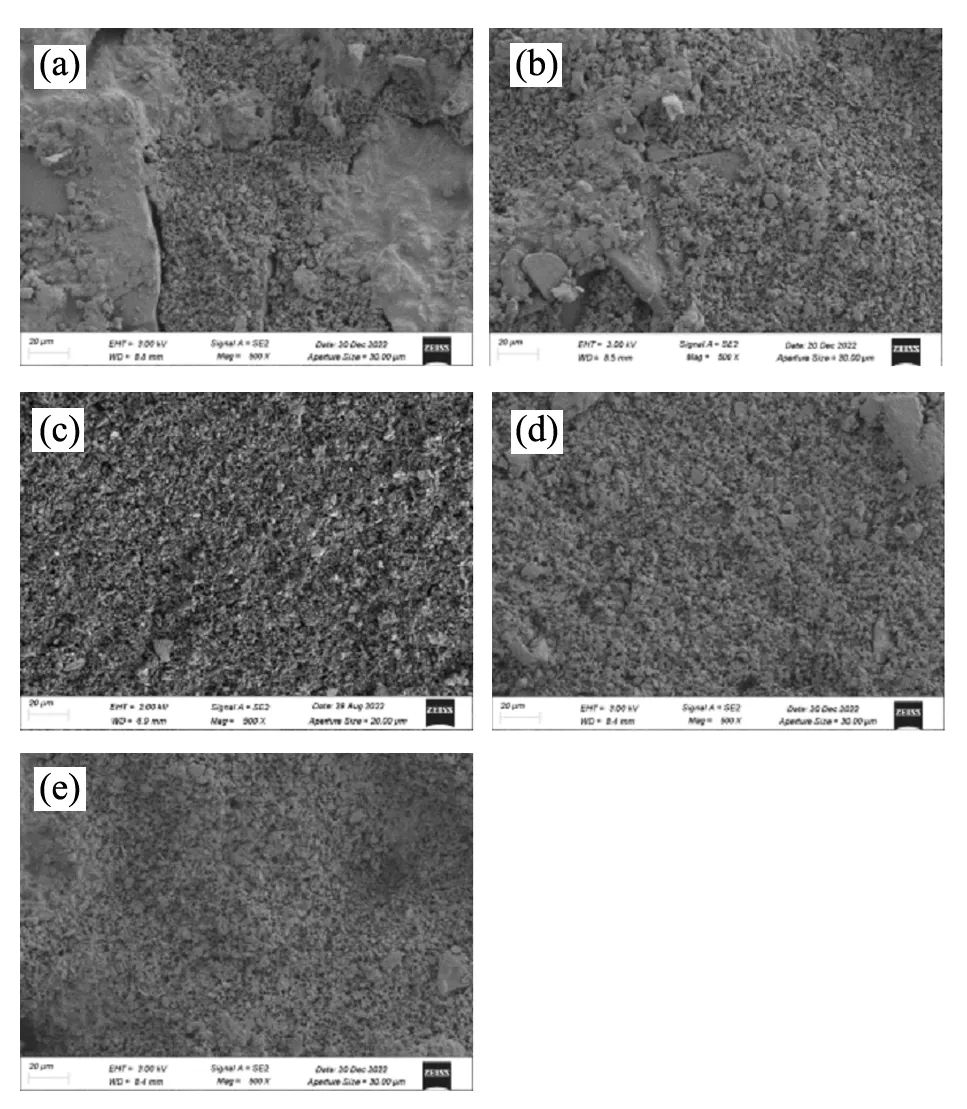

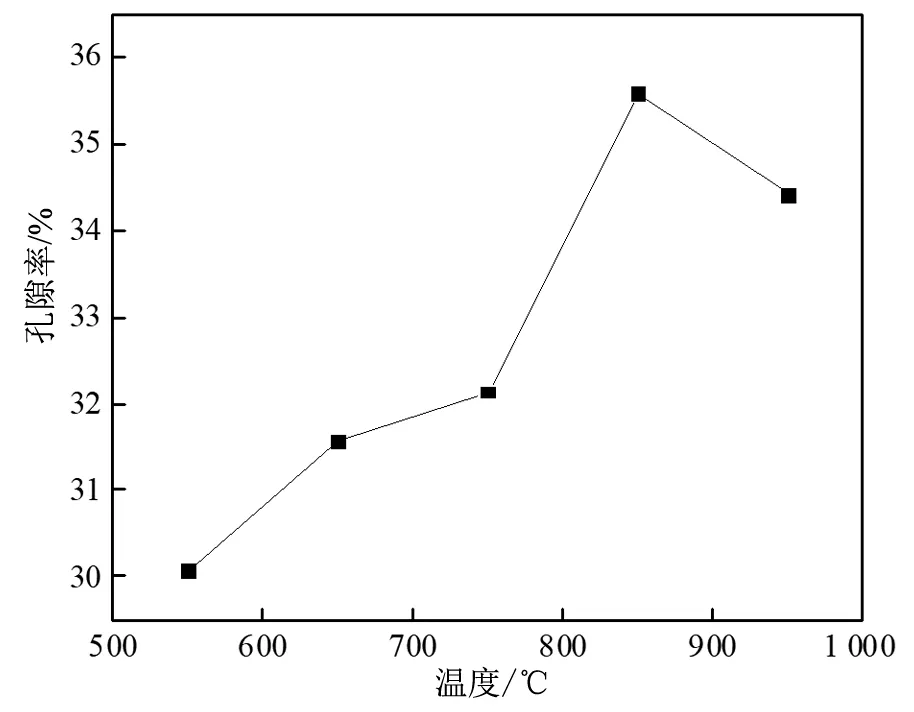

烧结温度对微滤膜层的孔结构及孔径分布影响较大,考察不同烧结温度(550,650,750,850,950 ℃)下石英微滤陶瓷膜的孔隙率变化如图6所示。

图6 烧结温度对石英微滤陶瓷膜孔隙率影响

由图6可知,孔隙率随烧结温度的增加呈先增加后降低趋势。烧结温度从550 ℃升高到950 ℃时,孔隙率由30.09%到35.58%再到34.31%,当烧结温度增加时,涂膜液颗粒随温度的升高而变大,陶瓷微滤膜孔径随之变大,孔隙率增加;当烧结温度继续增加时,颗粒间的扩散传质加剧,连接更加紧密,从而使颗粒堆积产生的膜孔逐渐减小[22];并且随烧结温度的升高,产生的液相增多,使得颗粒间的烧结颈增大、致密化,粒子之间的孔隙变小[23-24],因此当烧结温度为950 ℃时,微滤膜的孔隙率降低。

由图7可以看到,随着烧结温度升高,微滤膜表面相对完整,连接更加紧密。当温度继续升高至950 ℃时,液相增多,颗粒间接触面增加,易出现团聚现象,图7(e)可看出微滤膜表面出现块状结构。850 ℃的烧结温度,微滤膜表面膜层完整,膜层厚度均一,且孔隙率相对较高,因此选择850 ℃为石英微滤陶瓷膜最佳烧结温度。

(a)550 ℃,(b)650 ℃,(c)750 ℃,(d)850 ℃,(e)950 ℃

2.4 石英微滤陶瓷膜性能测定

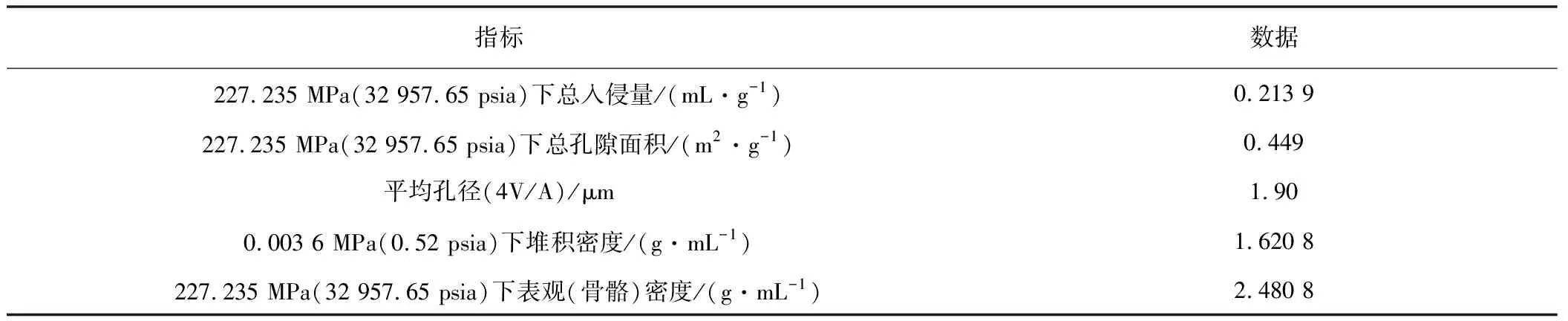

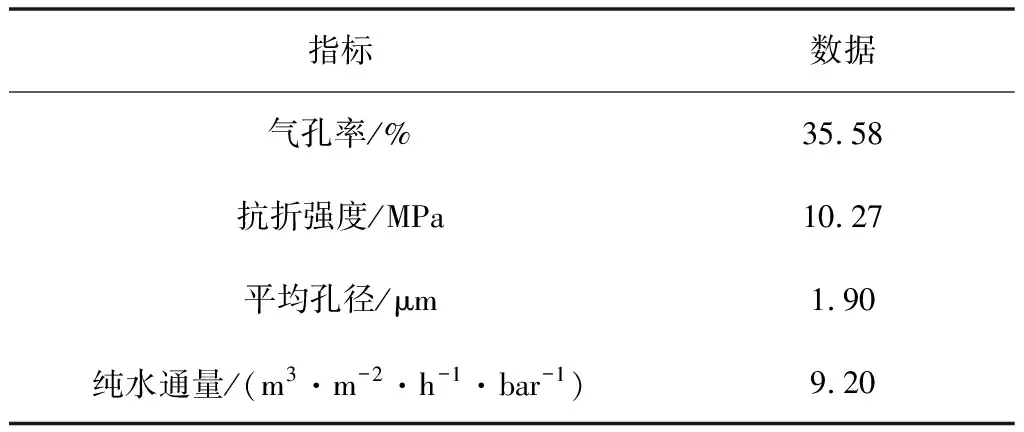

在黏结剂含量10%,SiO2含量16%,涂膜时间60 s,烧结温度850 ℃制备条件下,表2为压汞仪测试石英微滤陶瓷膜孔径大小,表3为石英微滤陶瓷膜性能测定数据。

表2 石英微滤陶瓷膜孔径测量数据

表3 石英微滤陶瓷膜性能测定数据

在最佳制备工艺条件下,石英微滤陶瓷膜的孔隙率为35.58%,平均孔径1.90 μm,纯水通量为9.20 m3·m-2·h-1·bar-1,抗折强度为10.27 MPa。

3 结论

采用浸渍提拉法在石英基陶瓷支撑体上制备微滤陶瓷膜,通过对石英微滤陶瓷膜进行孔隙率、纯水通量、扫描电镜等测试与表征,得到以下结论:石英微滤陶瓷膜涂膜液中聚乙烯醇含量为10%,涂膜时间为60 s、烧结温度850 ℃时制备的石英微滤陶瓷膜性能较好,膜层表面光滑完整,厚度均匀,结构稳定,孔径分布均匀,纯水通量为9.20 m3·m-2·h-1·bar-1,平均孔径1.90 μm,孔隙率为35.58%。