磷石膏低温分解制备硫铝酸盐水泥的工艺研究

2023-11-03吴良贤邓秋林廖辉伟曾勃力谭宏斌董发勤

吴良贤 邓秋林 廖辉伟 曾勃力 谭宏斌 董发勤

摘要:基于磷石膏完全替代石灰石的制备策略,以磷石膏、二氧化硅和氧化铝为水泥原料,烧制以硫铝酸钙和贝利特为主的硫铝酸盐水泥,考察了不同碳硫比(焦炭和硫酸钙的摩尔比)、煅烧温度和金属离子含量对水泥熟料矿物形成以及水泥性能的影响。结果表明:当碳硫比为2、煅烧制度为800~900 ℃-1 h/1 300 ℃-0.5 h时,在空气气氛下成功烧制出硫铝酸盐水泥熟料的主要矿物成分;在不外掺石膏的情况下,制备出的水泥净浆试件3 d抗压强度可达35.2 MPa,28 d抗压强度达到42.8 MPa。利用磷石膏低温部分分解烧制的硫铝酸盐水泥达到了GB 20472—2006的要求。

关键词:磷石膏 低温分解 硫铝酸盐水泥 固废资源化利用

中图分类号:TQ172.74+6文献标志码:A文章编号:1671-8755(2023)03-0016-06

Preparation Process of Sulfoaluminate Cement by Low

Temperature Decomposition of Phosphogypsum

WU Liangxian, DENG Qiulin, LIAO Huiwei, ZENG Boli,

TAN Hongbin, DONG Faqin

(School of Materials and Chemistry, Southwest University of Science and

Technology, Mianyang 621010, Sichuan, China)

Abstract: Based on the preparation strategy of complete replacement of limestone with phosphogypsum, phosphogypsum, silica and alumina were used as raw materials to produce the sulphoaluminate cement with calcium aluminates and belite as main materials. The effects of different C/S molar ratio(molar ratio of coke to calcium sulfate), calcination temperature and metal ion content on the mineral formation of cement clinker and cement properties were investigated. The results show that when the C/S molar ratio is 2 and the calcination system is 800-900 ℃-1 h/1 300 ℃-0.5 h, the main minerals of sulfoaluminate cement clinker can be successfully fired in air atmosphere. Without adding gypsum, the compressive strength of prepared cement paste specimen can reach 35.2 MPa after 3 days and 42.8 MPa after 28 days. The sulfur aluminate cement produced by partial decomposition of phosphopsum at low temperature meets the requirements of GB 20472—2006.

Keywords: Phosphogypsum; Low temperature decomposition; Sulfoaluminate cement; Solid waste resource utilization

磷石膏在水泥生產中的应用是其资源化利用的主要途径之一,作为水泥原料时在高温煅烧下分解,可为硅酸盐水泥和硫铝酸盐水泥提供钙质[1]。硫铝酸盐水泥具有高早强、硬化快、高抗冻、耐腐蚀等优良性能,与硅酸盐水泥相比,其生产过程更加低碳节能,磷石膏的消纳量也显著增加[2-4]。因此,硫铝酸盐水泥在工业生产中得到了广泛应用。

大量研究结果表明利用磷石膏烧制硫铝酸盐水泥熟料是可行的,但普遍存在磷石膏利用率不高的问题。赵怡然等[5]根据普通硫铝酸盐水泥的配料比,以磷石膏、石灰石和矾土为原料制备了硫铝酸盐水泥熟料,但磷石膏掺加质量分数仅为14.22 %;范云燕等[6]将磷石膏单独进行分解能获得较高的分解率,当磷石膏与水泥生料混合烧制时磷石膏的分解率会降低,但优化设计后磷石膏在水泥生料中掺加的质量分数仍难以超过20%;张健等[7]采用分步法制备硫铝酸盐水泥熟料,虽然可以将磷石膏掺量提高5倍,但由于预分解温度过高(1 250 ℃),易使炉内发生结皮堵塞,导致不能大规模推广应用。人们普遍认为还原气氛对磷石膏的分解有利。李凤玲等[8]利用原状磷石膏代替天然石膏和部分石灰石进行生料配制,采用CO2-950 ℃-1 h/空气-1 270 ℃-1 h的分段煅烧制度烧制硫铝酸盐水泥熟料,但由于工艺设备要求较高,增加了实际生产成本,限制了其大范围推广使用。因此,应探究更加简单有效的生产方式,以提高磷石膏在普通硫铝酸盐水泥生产中的利用率,从而达到大量消纳磷石膏的目的。

本文通过使用磷石膏直接配制生料低温分解制备硫铝酸盐水泥,避免单独分解磷石膏造成的能耗问题,并在水泥生产中零添加碳酸钙,节约材料,减少二氧化碳排放。考虑到磷石膏分解温度高等问题,本实验根据磷石膏的物质组分和分解特性[9-11],向水泥生料中掺入金属离子以降低磷石膏的分解温度[12],并采用空气气氛烧制降低对生产工艺设备的要求。

1实验部分

1.1试剂与仪器

试剂:碳酸钙、二氧化硅、氧化铝、硫酸铁、焦炭(固定碳质量分数85%以上),均为分析纯,成都市科隆化学品有限公司;磷石膏,贵州瓮福(集团)有限责任公司,其主要成分的质量分数为:SO3,49.77%;CaO,41.29%;SiO2,5.99%;P2O5,0.94%;F,0.86%;Al2O3,0.67%;Fe2O3,0.13%;BaO,0.10%。

仪器:SRJX-4-13型高温箱式电阻炉,北京市永光明医疗仪器有限公司;X Pert PRO型X射线衍射仪,荷兰帕纳科公司;STA449F5型同步热分析仪, 德国耐驰公司;ETM105D型微机控制电子万能试验机,深圳万测试验设备有限公司。

1.2生料配比

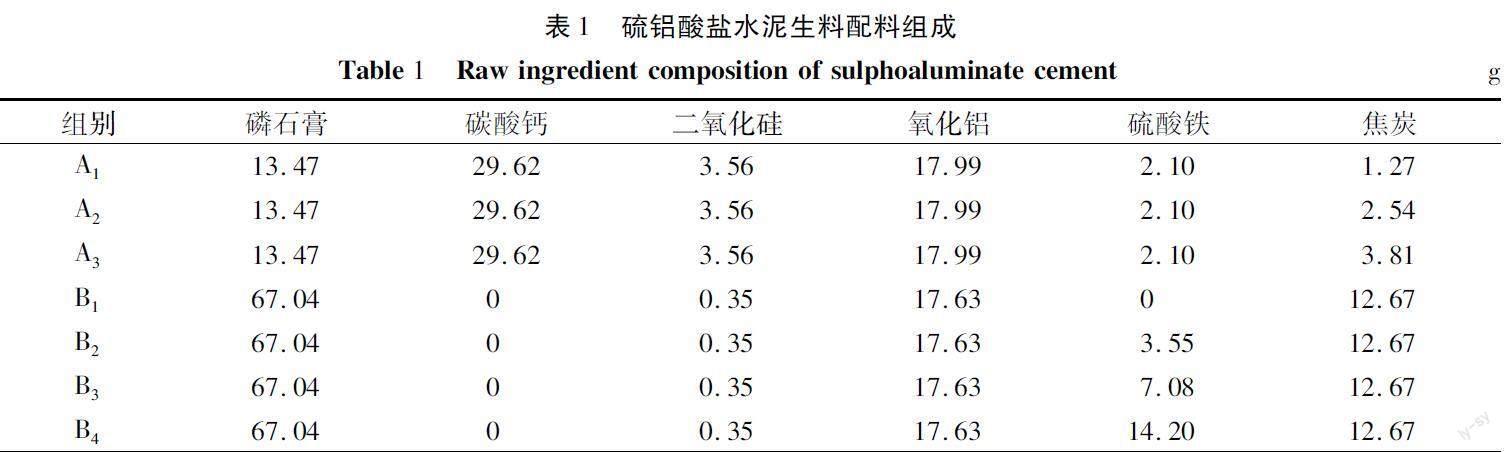

根据磷石膏的化学组成和分解特性,利用磷石膏制备硫铝酸盐水泥,设计A,B两组硫铝酸盐水泥熟料的主要矿物组成的质量分数为:75%硫铝酸钙(C4A3S—)、25%硅酸二钙(C2S)、5%铁铝酸四钙(C4AF)。

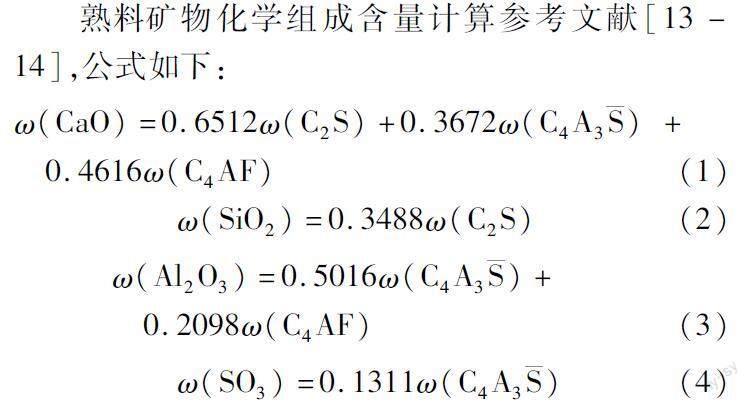

熟料矿物化学组成含量计算参考文献[13-14],公式如下:

ω(CaO)=0.6512ω(C2S)+0.3672ω(C4A3S—) +

0.4616ω(C4AF)(1)

ω(SiO2)=0.3488ω(C2S)(2)

ω(Al2O3)=0.5016ω(C4A3S—)+

0.2098ω(C4AF)(3)

ω(SO3)=0.1311ω(C4A3S—)(4)

根据磷石膏和其他原材料的化学组成以及设计的熟料矿物组成进行生料配比计算,得到不同原料的配入量情况。硫铝酸盐水泥生料配比如表1所示。A1-A3组配料中均加入了碳酸钙,并且调整了不同的碳硫比(焦炭和硫酸钙的摩尔比)以探究焦炭掺量对熟料矿物形成的影响。B1-B4组配料中均不加入碳酸钙,减少碳酸钙用量29.6%,即每生产一吨硫铝酸盐水泥,可减少使用296 kg碳酸钙;B1组配料为不掺入金属离子的空白组,B2,B3,B4组配料掺入不同含量的金属离子,以探究单独的焦炭以及金属离子含量对熟料烧成的影响。

1.3生料制备与熟料煅烧

按表1中的设计配比进行配料,将配好的生料混磨至一定细度后,加入质量分数10%左右的水拌和均匀,压制成40 mm×20 mm×10 mm试块,并置于60 ℃的烘箱中烘干。将烘干的生料试块放入高温电炉中进行煅烧,在800~900 ℃ 温度段保温1 h,然后在1 300 ℃ 的温度下保温0.5 h,升温速率为10 ℃/min,煅烧结束后自然降温冷却得到水泥熟料。将熟料再次研磨,控制比表面积在350 m2/kg以上,制成硫铝酸盐水泥样品。

2结果与讨论

2.1生料易烧性

烧成温度和保温时间都对硫铝酸盐水泥熟料中的游离氧化钙(f-CaO)含量有显著影响[15]。将水泥熟料粉磨过筛(200目),根据《水泥化学分析方法(GB/T 176—2017)》测定熟料中f-CaO的含量。不同煅烧温度下游离氧化钙的测定结果如图1所示。由图1可知,当煅烧温度在1 200~1 250 ℃ 时,水泥熟料中游离氧化钙显著降低,表明熟料矿物在此温度段内大量形成。当烧成温度升高至1 300 ℃ 后,水泥熟料中未检测到游离氧化钙,满足硫铝酸盐水泥体系的要求。因此,生产硫铝酸盐水泥熟料的适宜烧制温度控制为1 300 ℃。

从图2可以看出,随着保温时间的延长,水泥熟料中游离氧化钙的含量降低,当保温时间延长至30 min后,水泥熟料中未检测到游离氧化钙,表明硫铝酸盐水泥熟料的最佳保温时间为30 min。

2.2生料热分析

图3与图4分别为A1组和B3组水泥生料的热分析曲线,其纵坐标中的热流量表示单位质量样品随温度变化的吸放热情况。由图可知,磷石膏掺入焦炭在空气气氛下均在150 ℃ 左右出现第一个吸热峰,并伴有少量的质量损失,这主要是磷石膏脱水所致;当温度在500 ℃ 左右时,两组曲线都出现了一个明显的放热峰,根据生料配比计算判断出这主要是由于焦炭被空气中的O2氧化所致;A1组曲线在750 ℃ 左右出现了一个较大的吸热峰,并伴随着大量的质量损失,经计算并结合碳酸钙的分解温度,判断该阶段发生的是碳酸钙的分解反应;B3组曲线在800 ℃ 左右出现了一个吸热峰,由于配料B中没有加碳酸钙,判断发生的反应为磷石膏的分解。在此后的更高温度段,生料中开始出现钙黄长石和七铝酸十二钙等中间矿物以及硫铝酸盐水泥主要矿物硫铝酸钙和硅酸二钙[16]。

2.3熟料矿物XRD分析

不同碳硫比的A组配料烧制的水泥熟料的XRD图谱如图5所示。由图5可知,该组原料经过煅烧后均产生硫铝酸盐水泥的两种主要矿物C4A3S—和C2S的衍射峰。对比发现,改变水泥生料中的碳硫比,烧制出的水泥熟料中的矿物种类未发生改变,表明A组配料在1 300 ℃ 温度下能较好烧成硫铝酸盐水泥熟料。随着碳硫比升高,硫铝酸钙的衍射峰增强,说明焦炭掺量对形成水泥熟料矿物有一定的促进作用。

利用磷石膏完全替代石灰石进行生料配比,B组配料烧制的水泥熟料的XRD图谱如图6所示。由图6可知,B1组的生料中未加入金属离子,其熟料中主要为CaSO4和C2AS的衍射峰,B2-B4组配料煅烧后熟料中均出现了硫铝酸钙和硅酸二钙的衍射峰,说明采用磷石膏分解完全代替石灰石制备硫鋁酸盐水泥,从熟料矿物组成的角度看是可行的。对比发现,随着金属离子含量的增加,硫酸钙的衍射峰先减弱后增强,而硫铝酸钙的衍射峰先增强后减弱,说明金属离子含量会对熟料矿物形成产生影响。B3组熟料中C4A3S—和C2S的衍射峰比B2,B4组中C4A3S—和C2S的衍射峰更强,说明B3组配料能够更好烧成硫铝酸盐水泥熟料矿物。

在不同煅烧温度下,配料A1,B3的水泥熟料的XRD图谱如图7、图8所示。从图中可以看出,随着温度升高,两组水泥熟料的矿物种类没有发生明显变化,硫铝酸钙的衍射峰逐渐增强,硫酸钙的衍射峰明显降低。当煅烧温度逐渐升高超过1 300 ℃后,硫铝酸钙衍射峰开始大幅降低,可能是因为温度过高会导致硫铝酸钙发生一定的分解,说明在1 300 ℃ 有利于水泥熟料矿物形成。

2.4水泥强度

普通硫铝酸盐水泥中,在硬石膏或二水石膏存在时,硫铝酸钙的活性很高,水化较快,早期与石膏反应形成钙矾石(AFt)和氢氧化铝凝胶[16],使得水泥获得较高的早期强度。将试验制得的水泥熟料按水灰比0.3加水拌和成均匀水泥净浆后,制成20 mm×20 mm×20 mm 的净浆试件,1 d后脱模,将試件置于空气中养护至相应龄期,并根据《水泥胶砂强度试验方法(GB/T 17671—2021)》,对其进行抗压强度测试。

A组配料水泥净浆的抗压强度结果如图9所示。由图9可知,随着水泥净浆试件养护时间的延长,3组试件的抗压强度均逐渐增大,且在3~7 d时间段内试件强度增长很快,说明该组水泥具有较高的早期强度。对比发现,A1组的抗压强度最好,3 d 抗压强度达到25.6 MPa,28 d抗压强度达到48.5 MPa。

B组配料水泥净浆的抗压强度结果如图10所示。由图10可知,水泥生料中金属离子含量过高或过低都会对水泥强度产生影响。随着水泥净浆试件养护时间延长(1~7 d),试件的抗压强度均逐渐增大,在4组试件中,B3组的抗压强度最好,3 d抗压强度达到35.2 MPa,具有较好的早期强度。但在7 d 过后,试件的抗压强度增长缓慢,B组配料水泥的后期强度不高,B3组的28 d抗压强度为42.8 MPa,可能是由于水泥熟料中C2S的含量较少,且水泥熟料没有采用快速冷却的方式,导致C2S向无活性的 γ-C2S转化。

2.5水泥凝结时间

按照《水泥标准稠度用水量、凝结时间、安定性检测方法(GB/T 1346—2011)》中的测试方法对所制得的水泥进行标准稠度和凝结时间测定。经测试制备出的硫铝酸盐水泥的标准稠度为30%,不同配比下硫铝酸盐水泥的凝结时间如表2所示。由表2可知,水泥的凝结时间较短,可能原因是样品加水后熟料中的硫铝酸钙与高温硬石膏发生水化反应,快速生成钙矾石而促进水泥浆体凝结。

2.6水泥水化产物矿物组成

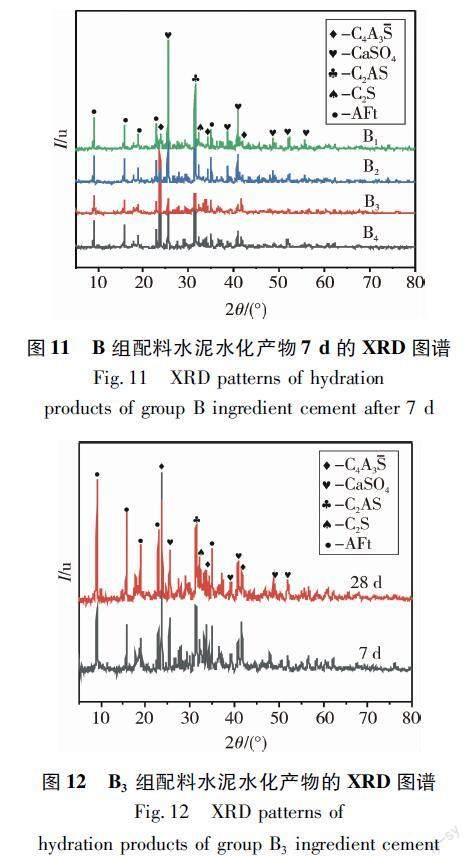

硫铝酸盐水泥7 d水化产物的XRD图谱如图11所示。由图11可知,硬石膏参与早期硫铝酸钙的水化反应形成AFt[17-18],可见硬石膏能够代替后掺的天然石膏来促进硫铝酸钙的水化。从图谱中可以看出存在硫铝酸钙的衍射峰,说明硫铝酸钙矿物在7 d时还没有水化完全。B3组水泥水化产物的XRD图谱如图12所示。由图12可知,在龄期为 7 d 和28 d的图谱中,熟料矿物种类没有发生变化,C4A3S—的衍射峰降低,AFt的衍射峰增强,符合硫铝酸盐水泥的强度变化规律。

3结论

(1)采用磷石膏作为主要原料,利用磷石膏分解生成的氧化钙完全替代石灰石制备普通硫铝酸盐水泥是可行的。相比在水泥生料中加入碳酸钙,未添加碳酸钙烧制的硫铝酸盐水泥熟料矿物组成、抗压强度和水化产物没有明显差异。

(2)向水泥生料中掺入金属离子促使磷石膏在较低温度下发生部分分解,在空气气氛下成功烧制出硫铝酸盐水泥熟料,相比传统配料,磷石膏消纳量能够提高3倍以上。

(3)掺入的金属离子含量对硫铝酸盐水泥熟料的矿物形成有一定影响,掺入的金属离子含量过高或过低均会降低硫铝酸盐水泥的强度。

参考文献

[1]杨志强, 陈晴, 郭清春, 等. 磷石膏在水泥生产中的应用现状与展望[J]. 硅酸盐通报, 2016, 35(9): 2860-2865.

[2]刘鹏程, 陈肖虎, 李杰瑞, 等. 硫铝酸盐水泥研究进展[J]. 现代盐化工, 2021, 48(4): 18-19.

[3]BERETKA J, DE VITO B, SANTORO L, et al. Hydraulic behaviour of calcium sulfoaluminatebased cements derived from industrial process wastes[J]. Cement and Concrete Research, 1993, 23(5): 1205-1214.

[4]YANG L, YAN Y, HU Z H, et al. Utilization of phosphate fertilizer industry waste for beliteferroaluminate cement production[J]. Construction and Building Materials, 2013, 38: 8-13.

[5]赵怡然, 贾韶辉, 贺深阳, 等. 磷石膏掺量及烧成制度对硫铝酸盐水泥熟料物理性能的影响[J]. 水泥工程, 2015(3): 30-31, 40.

[6]范云燕. 磷石膏部分分解制类硫铝酸盐水泥初步研究[D]. 重庆: 重庆大学, 2013.

[7]张健. 磷石膏部分分解及硫铝酸盐水泥制备[D]. 重庆: 重庆大学, 2015.

[8]李凤玲. 磷石膏分解特性与其分段煅烧制备硫铝酸盐水泥研究[D]. 重庆: 重庆大学, 2016.

[9]SHEN Y, QIAN J S, CHAI J Q, et al. Calcium sulphoaluminate cements made with phosphogypsum: Production issues and material properties[J]. Cement and Concrete Composites, 2014, 48: 67-74.

[10]徐悦. 磷石膏低温分解煅烧制复合胶凝材的开发研究[D]. 昆明: 昆明理工大学, 2015.

[11]MIHARA N, KUCHAR D, KOJIMA Y, et al. Reductive decomposition of waste gypsum with SiO2, Al2O3, and Fe2O3 additives[J]. Journal of Material Cycles and Waste Management, 2007, 9(1): 21-26.

[12]闫贝. 磷石膏低温催化分解及过程物相迀移研究[D]. 昆明: 昆明理工大学, 2014.

[13]WU S, YAO Y G, YAO X L, et al. Copreparation of calcium sulfoaluminate cement and sulfuric acid through mass utilization of industrial byproduct gypsum[J]. Journal of Cleaner Production, 2020, 265: 121801.

[14]雷武斌, 孙小培, 刘自华, 等. 利用磷石膏制备硫铝酸盐水泥的探索[J]. 中国水泥, 2021(S1): 197-199.

[15]黄永波. 磷石膏制备硫硅酸钙-硫铝酸盐水泥[D]. 重庆: 重庆大学, 2018.

[16]刘娜. 磷石膏分段分解制备贝利特—硫铝酸盐水泥研究[D]. 重庆: 重庆大学, 2017.

[17]陈仕国, 周勇敏. 无水硫铝酸钙在石膏和氢氧化钙水溶液中的水化试验研究[J]. 硅酸盐通报, 2014, 33(3): 487-492.

[18]MA S, SHEN X, HUANG Y, et al. Synthesis and formation mechanism of anhydrous calcium sulphoaluminate[J]. Journal of the Chinese Ceramic Society,2008,36(1): 78-81.