某三元锂离子电池挤压安全阈值试验研究

2023-11-03梁新龙吕希祥

刘 青,梁新龙,韦 鹏,吕希祥,江 勇

(合肥国轩高科动力能源有限公司,安徽合肥 230091)

新能源汽车的快速发展离不开动力电池在技术方面的不断突破,如能量密度、充电时长、换电技术、循环寿命、续航历程等方面。但新能源汽车在行驶过程中发生碰撞后引起起火甚至爆炸的事件不断被报道,又让人们对新能源汽车动力电池的安全性担忧[1-2]。因此研究锂离子电池在挤压时的安全阈值有重要意义。许万等[3]通过对某型号三元锂离子电池长、宽、高三个方向进行挤压试验,分析了电芯不同方向挤压的失效情况,并得出在长度方向更易发生热失控,同时证明了模组挤压与电芯单体挤压在长度方向情况一致。董思捷等[4]以圆柱形锂离子电池为例分析了局部压痕、平面压缩可能导致的失效模式,并通过试验得出随着电芯容量的增加,电芯的承载能力降低,挤压容限位移减小。朱晓庆等[5]综述了锂离子电池热失控的发生条件及机理,同时总结了提升电池系统安全性的方法。LI 等[6-7]对不同外形的电芯(方形、圆柱、软包)的温度、电压、位移、载荷方面进行了讨论,并得出荷电状态对圆柱形电池的机械性能影响更大。许辉勇等[8]总结了电池系统热失控的影响因素,并提出影响的本质因素为电池的化学体系和内部结构设计。

本文以某款方形锂离子动力电池为研究对象,满电电压4.220 V,通过常温针刺挤压试验机、日本日置数据采集仪、自制电芯夹紧装置研究了电芯单体不同位置挤压情况,得出此款电芯不同方向不同位置的安全阈值范围。

1 试验

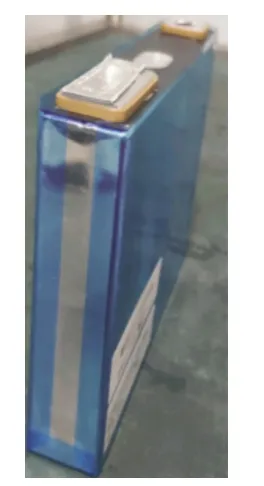

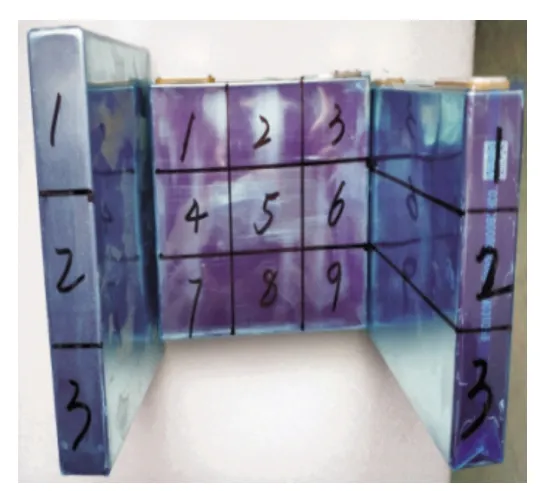

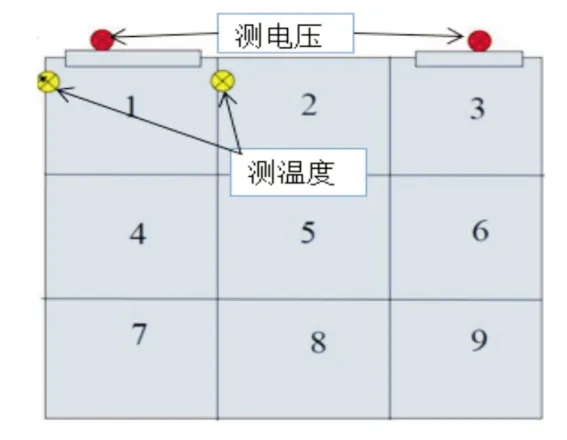

试验对象为某型号锂离子三元电芯,额定容量55 Ah,本文研究电池以正极镍钴锰(LiNiCoMnO2,NCM)及石墨负极的化学材料体系为主,电芯表面包裹蓝膜便于绝缘,电芯示意图见图1。此次挤压分三个面,方形电芯大面称为A 面,均分为1~9 号九个位置,侧面为B 面,自上而下均分为1~3 号三个位置,底面为C 面自左向右均分为1~3 号三个位置,如图2所示。具体电芯参数见表1。

表1 电芯参数

图1 电芯示意图

图2 左起依次为C、A、B挤压位置示意图

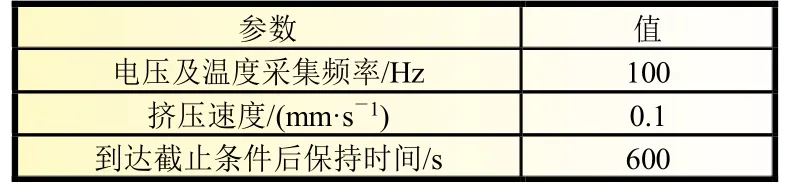

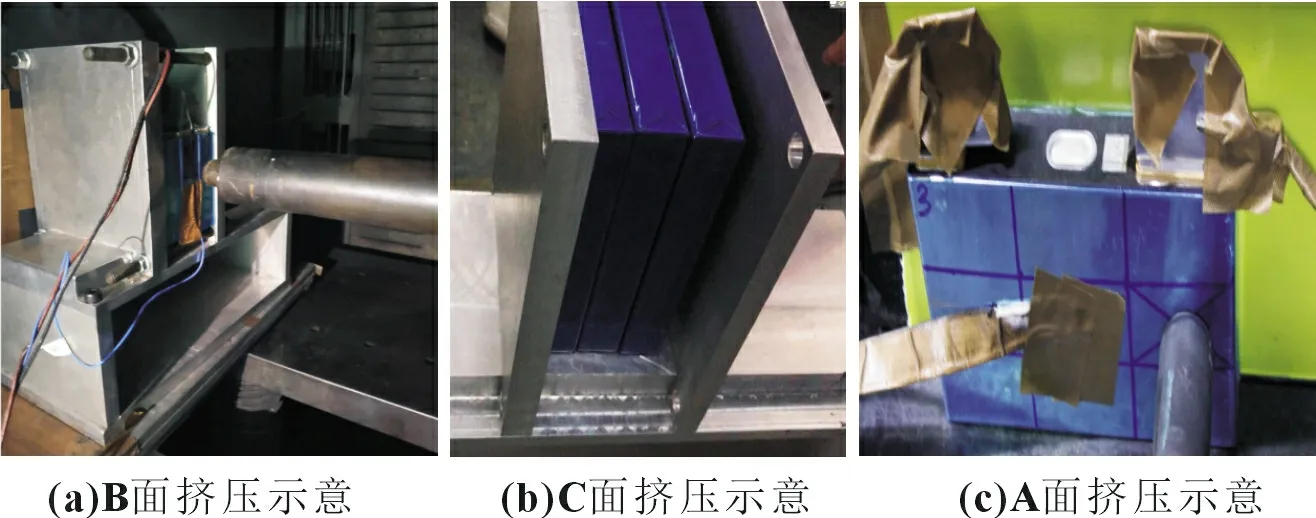

挤压试验采用的设备有:常温针刺挤压试验机(型号RJD-ZJ-RT-5T-1000D),挤压力范围1~50 kN,挤压力精度±0.7 kN,挤压头直径为25 mm;电压、温度采集设备日本日置数据采集仪LR8450,电压采集精度0.001 V,温度采集精度0.1 ℃;自制电芯夹紧装置(图3);万用表、千分尺等。在对大面A 进行挤压试验之前,使用万用表测量电芯电压、容量等情况确保电芯正常,并记录数据,为避免挤压过程中挤压头与电芯外壳出现导电现象,将挤压头用专用绝缘胶带包裹,电芯与挤压设备间采用环氧板隔断。电压采集线分别与电芯正、负极连接,并用绝缘胶带分别包裹电芯正、负极;温度采集线贴于电芯待挤压位置附近,并用绝缘胶带固定。温度及电压采集位置以A 面1 号位置为例(图4)。需要注意的是电压及温度采集时间需要与挤压机采集时间保持一致。为了模拟电芯侧面B 及底面C 在电池包中受载时的真实状态,挤压B、C面时,采用两只非试验电芯将待测电芯夹持一起放入工装内夹紧,具体电芯安装状态见图5。挤压参数见表2。

表2 相关挤压参数设置

图3 装夹工装示意图

图4 A面1号位置电压及温度采集位置示意图

图5 B、C、A 面挤压示意图

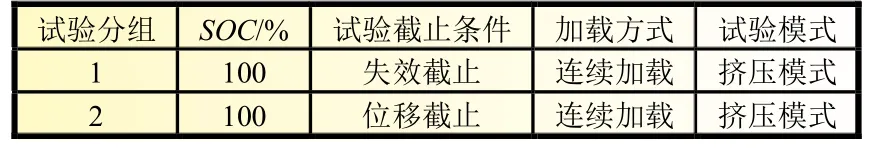

本次试验分为两组进行,分组计划如表3 所示。

表3 试验分组信息

第1 组试验可以初步得到每个位置挤压过程的失效位移,每个待挤压位置选定一个电芯进行挤压直至电压变化或出现冒烟起火等失效现象为止,通过收集挤压过程中电压、位移、温度及挤压全程录像并对结果进行分析,得到此位置电芯失效的初步失效位移。

第2 组试验可以得到电芯每个位置的准确安全阈值,将以第1 组试验电芯失效位移为上限值继续下探。

2 结果与讨论

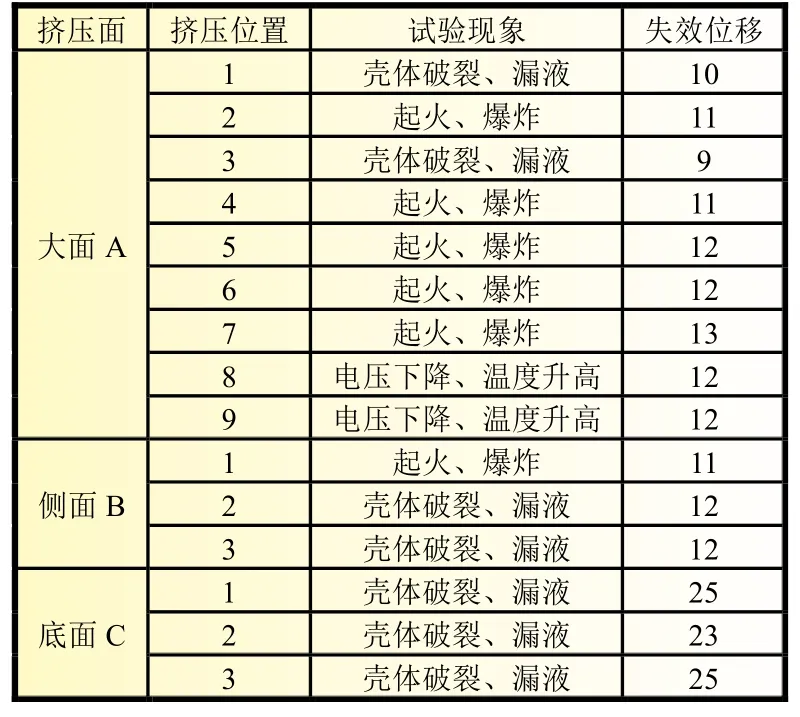

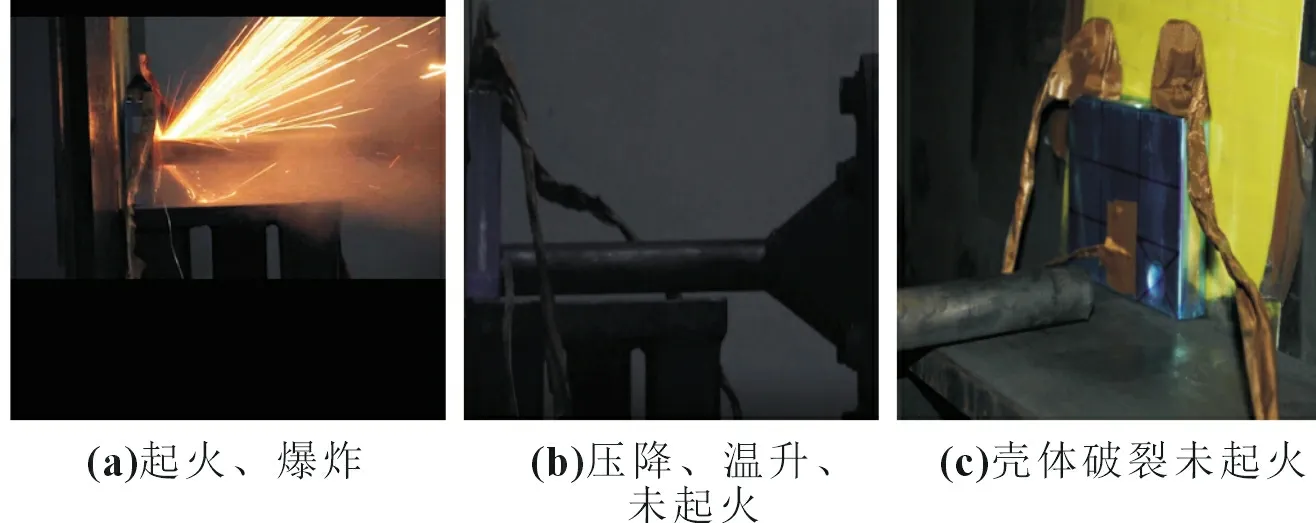

第1 组试验挤压至电芯失效,如图6 所示,通过试验得到失效形式存在多样性特点,如壳体破裂未出现电压降低或起火爆炸、壳体破裂起火爆炸、壳体未破裂温度升高、电压降低等。试验过程中对起火、爆炸、电压突降、温度升高等现象实时监测,发现后立即停止挤压并记录试验过程中相关数据。同时监测挤压力曲线变化,试验人员若发现挤压力曲线出现短时水平后上升或下降后再上升,立即停止试验,查看电芯壳体是否已经破裂。通过上述监测方式,得到电芯不同挤压位置失效位移区间,如表4 所示。

表4 第1 组试验电芯失效位移 mm

图6 挤压失效模式

第1 组试验所得到的电芯不同位置的失效阈值较为粗糙,通过对起火、爆炸、破裂、漏液等失效件的分析,得到所有起火、爆炸失效件的防爆阀皆完好,起火喷射位置为受挤压位置。由此可见电芯受挤压内部发生短路后,温度升高,内压增大时,此压力不足以达到防爆阀开启压力就已经发生外泄;同时也说明起火、爆炸发生于电池外壳破裂漏液之后。观察挤压破裂位置的外壳裂口较大,故而设定失效阈值统一减2 mm 后作为第2 组试验第一只电芯挤压的初始位移截止条件值。每个位置第二只电芯的截止条件根据第一只电芯的挤压结果判断,若异常,则截止条件继续减1~2 mm,依次往下直至无异常;若无异常,则增加1~2 mm,依次往上增加直至有异常,找到安全阈值后,增加一只电芯确认此阈值。

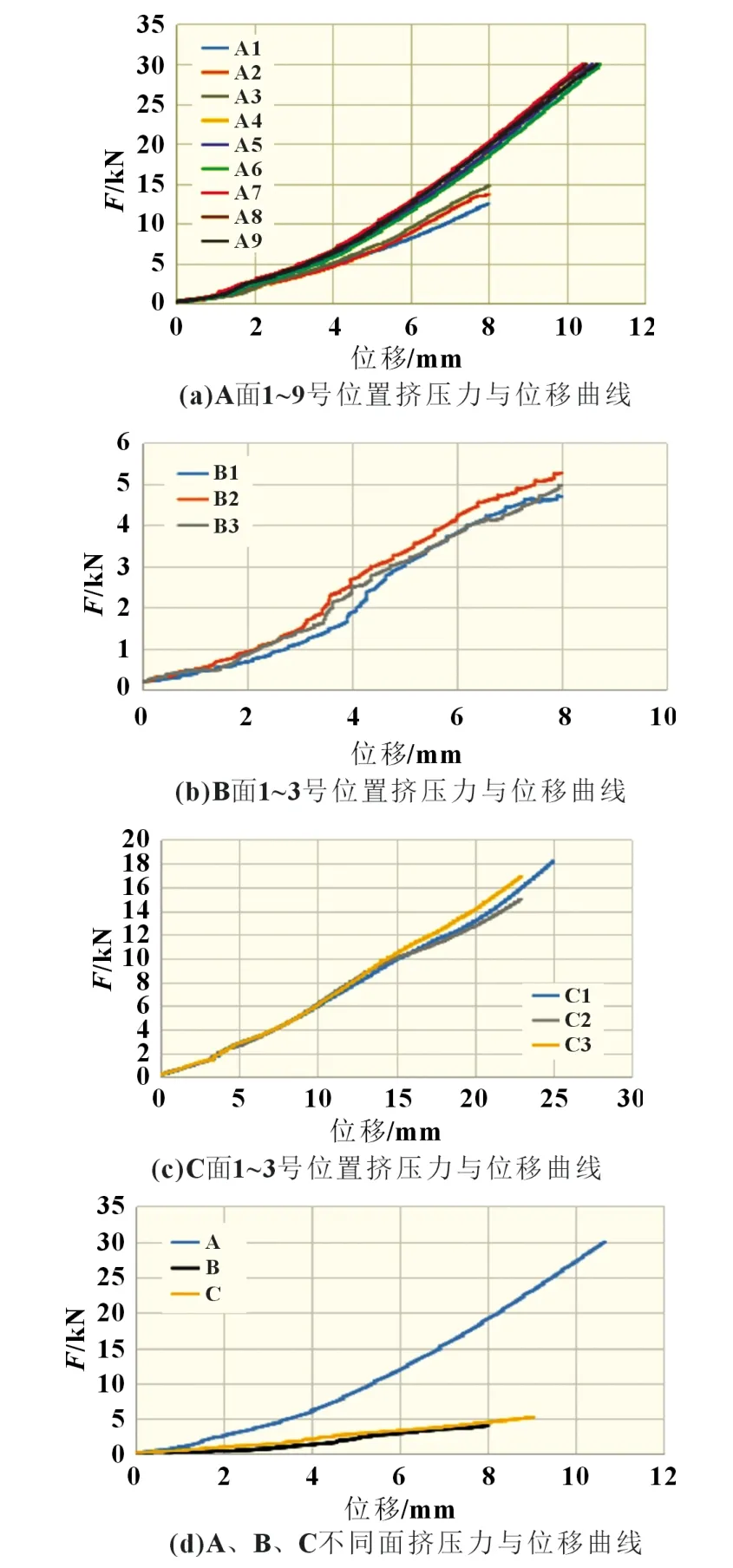

第1 组试验同时也得到不同面不同位置的刚度曲线,如图7 所示。A 面1~3 号位置的刚度曲线重合度较高,可说明此三个位置刚度相当。A 面4~9 号位置的刚度曲线一致,刚度相当,且在1~3 号位置上方,说明4~9 号位置的刚度优于1~3 号位置。从图7 可以得出B 面及C 面不同位置的刚度基本相当。图7(d)中,A 面曲线在B、C 面上方,由此可知,A 面的刚度高于B、C 面的刚度,B 面与C 面刚度基本一致。

图7 挤压力与位移曲线

为了更深层次地了解相同面不同位置及不同面刚度不同的原因,对电芯进行了拆解,如图8 所示。此款电芯内部结构为两个卷芯叠放在一起,对两卷芯铜箔及铝箔分别与电芯极柱进行连接后放入电芯壳体中,再将电芯上盖与壳体进行密封连接。由于铜箔、铝箔连接关系及密封等占用了一定的空间,因此电芯上盖到卷芯约有10 mm 左右的间隙,A 面1~3号位置卷芯受挤压时更易向上方变形,而A 面其他位置卷芯受挤压变形更加困难,这是导致A 面1~3 号位置刚度较4~9号位置刚度弱的主要原因。A 面为卷芯正面,B 面、C 面为两个卷芯叠加的侧面及底面,A 面受挤压时,卷芯正面受到挤压,难以向两侧延伸变形,而B、C 面受到挤压时,卷芯发生屈曲变形,更易向两侧溃缩、挤压,造成电芯A 面鼓包,故而,电芯B、C 面刚度低于电芯A 面刚度。

图8 电芯拆解图片

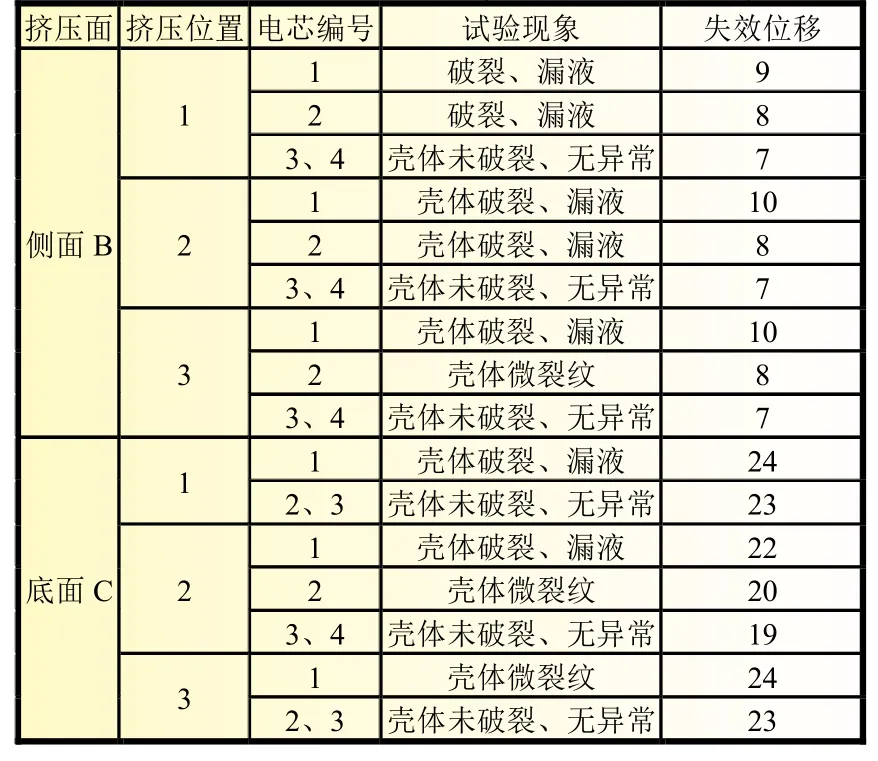

通过第2 组试验得到电芯每个位置的具体安全阈值,试验部分图片如图9 所示,试验数据如表5~6 所示。

表6 第2 组试验数据(侧面B 和底面C) mm

图9 挤压图片

由表5~6 可知,大面A 的1 号位置位移截止条件设定为9、8 mm 时均发生壳体破裂、漏液现象,而位移截止条件设定为7 mm 时,两只电芯均无壳体破裂、漏液、电压下降、温度升高等现象,由此可得大面A 的1 号位置的安全阈值为7 mm。同理,大面A 的2、3 号位置的安全阈值均为6 mm,大面4 号、6~9 号位置安全阈值为8 mm,大面5 号位置安全阈值为10 mm;侧面1~3 号位置的安全阈值为7 mm;底面1 号、3 号位置安全阈值为23 mm,底面2 号位置安全阈值为19 mm。

大面1~3 号位置靠近电芯正、负极附近,其安全阈值均为6~7 mm,而大面4~9 号位置较1~3 号位置离电芯正、负极较远,其安全阈值均为8~10 mm,由此可见电芯正负极较其他位置的受挤压安全阈值更小,更加容易发生失效。侧面1~3号位置安全阈值均为7 mm,与大面1~3 号位置的安全阈值6~7 mm 较为接近,挤压时容易失效。底面1、3 号位置安全阈值为23 mm,底面2 号位置的安全阈值为19 mm,可见底面1 号、3 号位置较底面2 号位置更安全,同时底面安全阈值为19~23 mm,较正面及侧面位置更不易发生失效。

3 结论

本文将电芯的大面均分为9 个位置,侧面及底面分别均分为3 个位置,然后依次对不同位置进行挤压试验,得到大面1~3 号位置刚度较4~9 号位置低,侧面及底面刚度较大面低,主要是由电芯内部的卷芯堆叠结构造成的。

试验得到大面1~3 号位置安全阈值为6~7 mm,侧面安全阈值为7 mm,底面安全阈值为19~23 mm,更精确得到了不同位置的安全阈值。大面1~3 号位置离正、负极位置近,较4~9号位置更易失效。侧面及大面1~3 号位置较其他位置受挤压时更容易发生失效。底面安全阈值远高于其他两个面,相对更安全。

试验得到不同面及不同位置的安全阈值,为电池包仿真过程中挤压、底部球击、托底等工况提供了判定依据。本文得到的研究数据可为电动汽车电池包的系统布置、安全防护等设计提供指导,同时为电池包中模组堆叠方式、安全防护设计等提供指导。