空箱堆高机小车轮轴异响原因分析及优化对策

2023-11-02祁鹏

祁 鹏

江苏润邦重工股份有限公司

1 引言

空箱推高机以其转运速度快、机动灵活等优势在现代港口物流运输中发挥着重要作用。作为重载型的工程车辆,小车行走机构是其重要承重部件之一[1],针对堆高机在工作中小车轮轴发生异响情况,深入分析其原因,发现了一些共性因素,提出了较为有效的整改措施。

2 小车轮轴异响原因分析

2.1 小车滚动滑轮总成轴承磨损老化

首先检查滚动滑轮总成本身是否因轴承磨损老化等原因发出异响。根据多年的维修经验,导致滑轮总成轴承损坏的原因,主要有:①设备使用年限、工作时间较长,轴承老化磨损;②设备经常超载、码头场地颠簸不平、急停等使用不当造成轴承损坏[2]。

2.2 小车轮轴轴销材质分析

小车轮轴位置另一核心部件为轴销,核测是否因材质不达标导致异响。

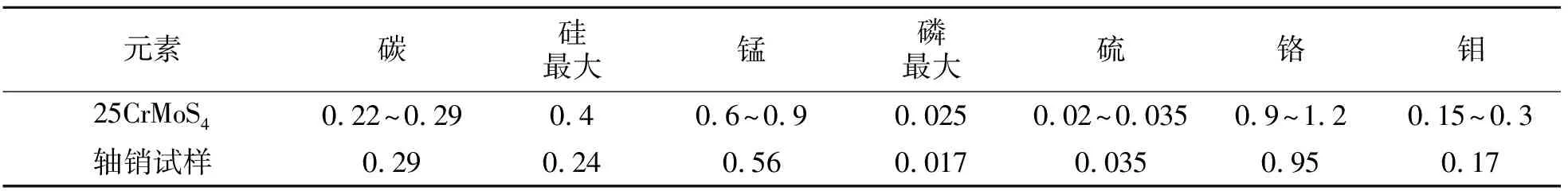

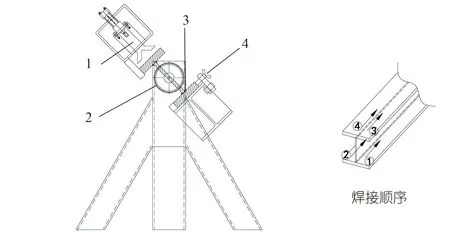

使用光谱测量法对有异响的小车轮轴轴销核心位置进行测量,以此检验小车车轮轴销材料的主要元素以及元素含量比例,判断是否因原材料使用不当而造成小车轮轴异响。查看小车轮轴轴销的设计图纸(见图1),小车轮轴轴销采用25CrMoS4材质,其加工流程为:锻造→粗加工→整体淬火、回火→精加工。根据对小车车轮轴原料化学成分的检验结果(见表1),对照国家相关标准要求(EN10083-3),显示检验的小车车轮轴的材料化学成分与规范要求一致,因此可判定该轴销所用的材料正确,其符合设计强度要求。

图1 小车轴销与车架主体连接图

表1 轴销试样化学成分量百分比%

2.3 小车轮轴自身焊接应力

小车轴销与车架主体采用焊接的连接方式(见图1),因此需要考虑焊接残余应力对小车轴销结构的影响。

(1)分析对小车轴销强度的影响。小车在行走工作中,轴销的焊接残余应力与小车行走时滚轮轴承传导的外界荷载引起的应力叠加,可能使小车轴销局部提前屈服产生塑性变形,导致小车轴销的刚度降低。累计一定的工作时长后上述疲劳因素交替叠加影响,最终可能使轴销损坏,发出异响。

(2)分析对小车轴销稳定性的影响。小车轴销在小车行走过程中受到滚动滑轮总成轴承的压力,形成焊接残余应力叠加,导致小车车轮轴销杆件局部失稳或者小车车轮轴销杆件局部屈服,致使小车车轴销杆件的整体稳定性下降;小车焊接残余应力也会随着时间的推移以及负载的增加而导致焊接部位出现变化,轴销与轴承配合的尺寸随时间发生变化。以上因素累积到一定程度后,即会产生异响。

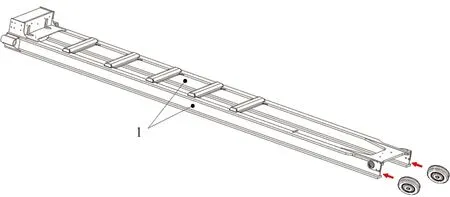

2.4 滑架工字梁轨道平整度

小车滚动滑轮的行车轨道为堆高机内滑架的工字梁(见图2),如果工字梁直线度误差超差,则小车在运行的过程中会上下震动,加速滚动滑轮与滑轮轴承的磨损,累计一定的工作时长后,导致滑轮或滑轮轴承损坏,从而产生异响。此外,如果两侧工字梁的间距尺寸超差,小车在行车运行的过程中会左右摇摆,导致滑轮与工字梁腹板局部位置产生较大的摩擦力,这同样会加速小车滑轮结构的磨损,累计到一定程度后导致局部构件损坏发生异响。

1.工字梁轨道图2 小车运行轨道

3 优化对策

3.1 减少小车轴销焊接残余应力

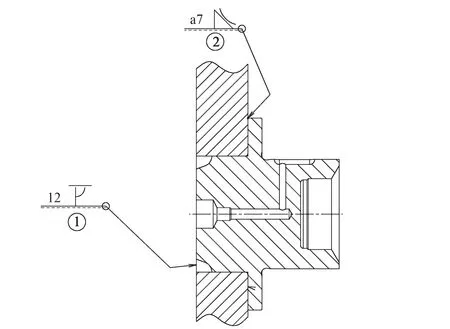

首先对焊接工艺进行优化,重点关注焊接收缩量大的焊缝处理工艺,避免因焊接缺陷而导致小车车轮异响。在焊接时要对焊件的适当部位进行加热,以确保焊接缝可以自由地收缩,避免冷热分布不均而产生残余应力。在焊接作业上一般采取热处理高温回火工艺消除焊接残余应力,实践证明,采取此种工艺的效果优于局部热处理工艺。焊接作业时还可以加热局部焊缝至200℃,形成一个温度场,确保小车轴销焊缝可以自由拉伸,最大程度减少焊接残余应力。优化后的焊接工艺方案如下(见图3)。

图3 小车轴销焊接工艺图

(1)对小车轴销及车架主体结构焊缝周围150 mm区域进行预热,要求使用火工用烘枪进行预热,预热温度350~450℃,注意预热区域应均匀加热,不可局部过热。对焊接预热区域测温,确保焊接位置、焊接区域的温度达到350℃以上,再进行下一工序。

(2)进行焊接作业,先焊接图3中①位置,为了保证焊接质量,采用TWE-711 ∅1.2 mm焊丝,将焊接电流设定为220~240 A、焊接电压为30~34 V,严格控制焊接速度,避免焊接速度过快或者过慢。采取分层焊接的处理方式,及时清理焊道间的焊渣,避免出现夹渣现象。在焊接①位置时需要用保温棉覆盖焊缝②位置进行保温,避免因热胀冷缩而影响焊接质量。

(3)完成①位置的焊接作业后,需要及时对①位置进行保温处理,然后拆除焊缝②位置上的保温材料,并且按照上述焊接工艺进行焊接作业。

(4)焊接完毕之后,在板材以及焊缝周围150 mm的范围内使用烘枪进行后热处理,将温度控制在400℃以上。对焊缝区域进行测温,达到规定要求后,使用保温棉对焊缝及周围母材进行保温处理,直到焊缝自然冷却。

(5)完成上述操作之后,使用小榔头对焊缝周边板材敲打一遍,可最大程度地释放焊接残余内应力。

(6)焊接缝自然冷却后,对焊接区域进行渗透检验,验证焊接质量是否符合设计强度要求。

3.2 提升工字梁轨道精度

细长型的工字梁在焊接过程中容易因应力集中而产生挠曲变形,主要由工字梁中性轴上下4条焊接缝不对称,焊后出现收缩内应力引起。由于中间腹板相对于面板厚度而言属于薄壁结构,其容易受到焊接残余应力的作用而出现变形。

为了提升工字梁完工直线度和垂直度,将刚性固定法应用于工字梁装焊工艺中。由于工字梁长度达10 m,从成本角度出发采用琴键式的多点压块的方式进行刚性固定。此外,在焊接的方法和焊接顺序上,确认最优的焊接工艺,降低焊接残余内应力对工字梁完工精度的影响。

(1)工字梁腹板采用激光下料的方式,确保零件长边直线度、平行度,以及长边切割截面的垂直度。装配时,面板、腹板之间更容易接近无间隙装配,最大程度地降低焊接内应力分布不均匀的风险。

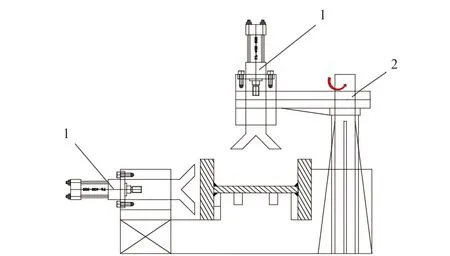

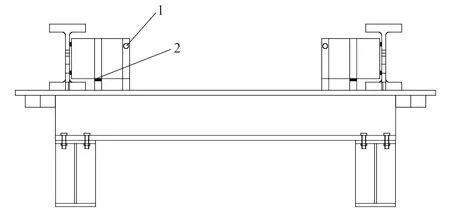

(2)工字梁装配采用自主设计的装配工装(见图4)。利用琴键式多点位刚性固定法,最大程度地减少工字梁面板、腹板的装配间隙,同时全自动的液压控制使得工字梁的装配人工成本更低且精度更可控。

1.油缸压紧 2.可旋转图4 工字梁装配工装

(3)工字梁的焊接同样采用多点位刚性固定的焊接工装,以降低工字梁的挠曲变形(见图5)。此种焊接工艺不仅能满足焊接质量要求、确保角焊缝的熔深符合设计要求、外观美观,还可以提高焊接工作效率、降低制造成本。首先,将待焊接的工字梁H型水平放置在工装上,将活动锁紧限位旋转到位后,由工字梁的一端向另一端逐个旋紧活动锁,完成一侧工字梁面板的多点位刚性固定;其次,开启液压油缸,压紧工字梁的另一侧面板,实现双侧整体多点位的刚性固定;最后,启动齿轮旋转工字梁至45°倾斜角,准备开始船型自动焊焊接。焊接时工字梁腹板和面板焊接的方向需一致,保证腹面板的4条焊缝方向一致且每条焊缝一次性焊接完成。焊接好①号焊缝后,继续启动齿轮旋转工字梁至②号焊缝45°倾角,用同样的方法焊接②号焊缝,然后完成余下2道焊缝,确保工字梁的4道焊缝全部采用船型自动焊,同时保持工字梁焊接过程中始终处于刚性固定状态。必须等待焊接完成的工字梁自然冷却后方可松开锁紧设施,目的是为了使工字梁焊接后的残余内应力自然释放趋于稳定后,再解除对工字梁的刚性固定,这样可以最大程度地降低波浪变形。

1.琴键式油缸锁紧 2.齿轮驱动可旋转 3.45°船型焊接4.活动锁紧旋转限位图5 工字梁焊接工装

(4)为了提升2根工字梁的装配精度,采用组装胎架工装(见图6)。首先将2根工字钢吊上组装胎架定位,采用多点位刚性固定的方法,起到刚性固定左右2根工字梁确保间距尺寸的作用。限位的止动块锁紧前,2根工字梁面板上下口尺寸可以适当调整。内滑架需要考虑与外滑架装配,因此需要确保2根工字梁面板的外边缘距离。若面板在下料的过程中宽度尺寸有偏差,在装配时需根据间距尺寸的公差要求调节后定位。以上调整完成后,将多个止动块由中间向两边充分锁紧,完成工字梁装配焊接过程中的刚性固定。完成上述的安装后需要进行尺寸报验,只有经过尺寸检验合格后才能进行焊接作业。在焊接作业时工装上所有用于锁紧滑架结构的轴销需要确保锁紧,避免焊接过程中出现错位。遵循先中间后两边的原则进行焊接,采取对称焊接的方式,先立焊后平焊,先对接后角接。完成所有焊接作业并自然冷却后,方可脱胎并进行尺寸报验,同时利用模拟小车滑轮的简易工装进行模拟小车滑动的测试。

1.可旋转轴 2.止动块图6 组装胎架工装

4 结语

对于堆高机小车轮轴异响现象进行深度分析,确定产生异响的原因,一方面更有利于快速维保,减少停工损失,另一方面可推动新产品的设计改进和生产制造工艺的改进,提高堆高机的设计、生产水平。