平均粒径和粗糙度对砂-玻纤网格布界面剪切特性

2023-11-02姚超伟王念秦

姚超伟,王 凯,王 璐,王念秦,袁 林,张 宁

(1.西安科技大学 地质与环境学院,陕西 西安 710054;2.陕西省地质环境监测总站,陕西 西安 710054;3.陕西地矿区研院有限公司,陕西 咸阳 712000;4.黑龙江省生态地质调查研究院,黑龙江 哈尔滨 150030;5.西安中地环境科技有限公司,陕西 西安 710054;6.中国有色金属工业西安勘察设计研究院有限公司,陕西 西安 710061)

0 引 言

土-结构物界面剪切特性一直是岩土工程领域的研究热点[1],如土-桩界面[2]、土-筋界面[3]、土-岩界面[4]的剪切等。跨海、跨河大桥和海上风力发电等大型工程以及矿区开发式治理工程迅速发展,其地基层中多见砂土层。结构表面粗糙度和砂土颗粒组成大小对界面的摩擦特性有重要影响[5],研究不同粗糙界面和砂土颗粒粒径的力学特性对工程建设具有重要意义[6-8]。

接触面(结构物表面)粗糙度是界面剪切行为研究的主要变量之一。胡黎明等[9]利用直剪仪进行了砂土-钢界面剪切试验,分析了界面剪切破坏的变形机理,定义了临界粗糙度。部分学者进行了砂土-钢、砂土-混凝土界面直剪、单剪试验,研究表明接触面的相对粗糙度存在临界值,当相对粗糙度小于临界值时,接触面摩擦系数与相对粗糙度呈正相关关系,当其大于临界值时,摩擦系数不再增加,并趋于土颗粒自身的摩擦因数[10-11]。还有学者提出了新的粗糙度定义,认为接触面粗糙度对界面剪切强度和剪切行为有显著影响[12]。成浩通过灌砂法定量评价了混凝土表面粗糙度,并进行了3种土与混凝土的界面剪切试验,发现剪切强度随粗糙度的增大显著增大的变化规律[13]。

界面剪切行为不仅受接触面粗糙度影响,同时也受土体粒径级配的影响。有学者通过土石混合体冻融交界面的直剪试验发现,30%碎石含量可作为界面剪切强度的阈值[14]。部分学者研究发现级配良好的砂土与格栅界面抗剪最大,并且剪切带为砂土颗粒平均粒径的7~14倍,随着法向压力的增大,剪切带厚度越大[15-16]。芮圣洁等开展了一系列钙质砂-钢界面剪切试验,研究结果表明,对于粒径均一的砂,存在粒径分界点,使得剪切强度变化出现转折点[17]。胡顺洋等研究砂土内部及土-钢接触面的剪切试验,结果表明随着颗粒粒径的增大,剪切软化特征减弱,硬化特征增强[18]。

有学者开展了更为系统的界面剪切行为试验。DOVE和JARRETT通过砂土-钢界面直剪试验,发现接触面存在“最优槽宽”,认为接触面峰值摩擦系数随凹槽腰角、槽深与颗粒平均粒径的比值增加而增大[19];SU等使用直剪仪对不同相对粗糙度Rn和平均粒径D50的砂-钢界面进行直剪试验,发现界面剪切摩擦角受平均粒径D50和相对粗糙度Rn共同影响[20];金子豪等开展了砂土-混凝土的界面剪切试验,提出了一种考虑界面几何参数与平均粒径D50影响的剪切带厚度计算方法,发现峰值应力比随粗糙度线性增大[21]。

为了探究平均粒径和粗糙度对砂-玻纤网格布界面剪切特性的影响,设计了5种平均粒径砂和4种粗糙接触面的直剪试验,根据试验结果分析界面剪切行为,并与砂体内部剪切试验结果进行对比,探讨平均粒径和粗糙度对界面剪切特性的影响。

1 试验材料和方案

1.1 试验材料

砂土作为常用的岩土材料,具有材质均匀、硬度大、取材便捷等特点。为了得到多种剪切特性材料,选用多种单一粒径的标准砂,配置了5种粒径的砂试样(干燥、无黏性),其平均粒径D50分别为0.09、0.25、0.54、0.79和1.06 mm。

选取3种玻纤网格布制作粗糙接触面(网格孔径分别为12 mm、6 mm、3 mm,厚度均为0.5 mm)。采用热熔胶粘的方式将玻纤网格布固定在尺寸为φ61.8 mm×9.5 mm的圆形有机玻璃表面作为粗糙接触面(图1中M2~M4),并使用尺寸为φ61.8 mm×10 mm的圆形有机玻璃作为光滑接触面(M1)。

图1 接触面细观(图中比例尺为10 mm)Fig.1 Amplified image of contact surface

采用算术平均值法(Ra)计算接触面粗糙度,结果见表1。

表1 接触面粗糙度计算

1.2 试验方案

采用直剪试验仪进行界面剪切试验,剪切盒尺寸为φ61.8 mm×20 mm,将4种接触面(有机玻璃+玻纤网格布)放入直剪仪下剪切盒,玻纤网格布中空部分均匀填入试验砂(图2)。

图2 界面直剪试验原理示意Fig.2 Sketch of interface shear test

上剪切盒内控制砂土试样干密度为1.50 g/cm2。设计法向荷载为50,100和200 kPa,剪切速率为0.8 mm/min,数据采集为10次/min,剪切应变达到12%时终止试验。在结果处理中,应变软化型曲线取其峰值作为界面抗剪强度,对于应变硬化型曲线取剪切位移4.0 mm(应变6.47%)处对应的剪应力作为界面的抗剪强度[22]。试验内容为:①5种粒径砂土(D50为0.09,0.25,0.54,0.79,1.06 mm)与4种粗糙度接触面(Ra为0,0.11,0.16,0.24 mm)的界面剪切试验(称界面剪切)共60组;②砂土内部的直剪试验(称砂剪切)共15组,作为对比组。

2 试验结果

2.1 剪切行为特征

通过直剪试验得到砂剪切、砂-玻纤网格布界面剪切的抗剪强度-位移曲线和轴向位移-剪切位移曲线(简称轴向位移-位移曲线)。

2.1.1 平均粒径对砂剪切的影响

以100 kPa法向压力下抗剪强度-位移曲线、轴向位移-位移曲线为例进行分析。D50变化对砂的抗剪强度-位移曲线形态影响不大,抗剪强度达到最大值后进入塑性屈服阶段,抗剪强度没有明显的降低(图3(a))。随着D50的增加砂土发生屈服时所对应的位移更小,弹性变形阶段曲线更陡,抗剪强度更大。当D50为0.09,0.25,0.54,0.79和1.06 mm时对应的抗剪强度分别为70.94,65.97,73.64,79.76和93.90 kPa。

图3 D50变化下砂剪切曲线Fig.3 Shear curves of sand at differing D50

在剪切试验中,定义轴向位移负为剪缩,正为剪胀。当D50为0.09,0.25,0.54和0.79 mm时,轴向位移随着位移的增加均表现出剪缩现象,且随着位移的增加,剪缩现象越明显(图3(b))。只有在D50为1.06 mm时的初始剪切阶段产生了微弱的剪胀现象,且随着位移的增加逐渐出现剪缩现象,在D50为0.25 mm时剪缩现象最明显。

2.1.2 平均粒径对界面剪切的影响

以Ra为0.16 mm,法向压力为100 kPa的抗剪强度-位移曲线、轴向位移-位移曲线为例进行分析。D50的变化对抗剪强度-位移曲线形态影响不大,剪切曲线多数表现为应变硬化型。随着剪切位移的增加,抗剪强度持续增大(图4(a))。D50越大,砂-玻纤网格布界面抗剪强度越大,在D50分别为0.09,0.25,0.54,0.79和1.06 mm对应的抗剪强度分别为110.64,113.16,128.14,142.60和161.58 kPa。

图4 D50变化下Ra为0.16 mm的界面剪切曲线Fig.4 Shear curves of the interface with Ra=0.16 mm at differing D50

当D50为0.09 mm时,曲线在剪切的整个过程都表现出剪缩现象。而当D50为0.25,0.54,0.79和1.06 mm时,在剪切初期表现出显著的剪胀现象,随着剪切位移的增加,剪胀现象减弱,转变为剪缩现象,且D50越大这一特征越显著(图4(b))。

2.1.3 接触面粗糙度对界面剪切的影响

接触面粗糙度对剪切曲线影响较大,砂内部剪切和Ra为0的抗剪强度-位移曲线为应变软化型,而Ra为0.11,0.16和0.24 mm时抗剪强度-位移曲线均为应变硬化型(图5)。

图5 Ra变化下D50为0.54 mm的界面剪切曲线Fig.5 Shear curves of the interface with D50=0.54 mm at differing Ra

在剪切初期,粗糙度对抗剪强度的影响并不显著,随着剪切位移的增加,Ra越大的试样应变硬化特征越显著。随着Ra的增加,抗剪强度逐渐增大。在D50为0.54 mm条件下,砂剪切的抗剪强度为73.36 kPa,仅大于Ra为0的抗剪强度46.47 kPa,当Ra为0,0.11,0.16和0.24 mm时,抗剪强度分别为46.47,98.15,126.83和152.87 kPa。

2.1.4 法向压力对界面剪切的影响

法向压力对剪切曲线影响较小,在不同法向压力变化下的抗剪强度-位移曲线均为应变硬化型(图6)。在法向压力为50,100,200 kPa下对应的抗剪强度分别为86.03,126.97,236.58 kPa。可见,增大法向压力,会使砂颗粒越密实,彼此之间的咬合作用增加,砂与玻纤网格布界面的摩擦阻力增大,增加了界面剪切强度。

图6 法向压力变化下D50为0.54 mm,Ra为0.16 mm的界面剪切曲线Fig.6 Shear curves of the interface with D50=0.54 mm and Ra=0.16 mm at differing normal stress

2.2 剪切力学特征

2.2.1 平均粒径对抗剪强度的影响

以D50为横坐标,各试验工况下抗剪强度峰值为纵坐标,绘制关系曲线,如图7所示。

图7 D50对抗剪强度的影响Fig.7 Effect of D50 on shear strength

在砂剪切和砂-玻纤网格布界面剪切中,同一法向压力下,随着D50的增加,抗剪强度呈现增大的趋势。且在D50小于0.54 mm时,抗剪强度增长缓慢,在D50大于0.54 mm时,抗剪强度增长较快(图7(a)、(c)、(d)和(e))。然而当Ra为0 mm时,随着D50的增加,抗剪强度先小幅增大后逐渐减小(图7(b))。法向压力的增加会增大抗剪强度增长的幅度,但是不会改变其规律。

2.2.2 接触面粗糙度对抗剪强度的影响

以Ra为横坐标,不同法向压力和不同D50条件下的抗剪强度峰值为纵坐标,绘制关系曲线,如图8所示。

图8 Ra对抗剪强度的影响Fig.8 Effect of Ra on shear strength

在砂-玻纤网格布界面剪切中,同一法向压力下,随着Ra的增加,抗剪强度呈现逐渐增大的趋势。且在Ra小于0.16 mm时,抗剪强度增长较快,在Ra大于0.16 mm时,抗剪强度增长缓慢(图8(a)、(b)、(c)、(d)和(e))。甚至在法向压力为50 kPa时,D50为0.25,0.54,0.79和1.06 mm条件下,抗剪强度在Ra大于0.16 mm时出现了降低。法向压力的增加引起抗剪强度的增加,但是不会改变其规律。

2.3 界面黏聚力、内摩擦角变化规律

2.3.1 平均粒径对黏聚力、内摩擦角的影响

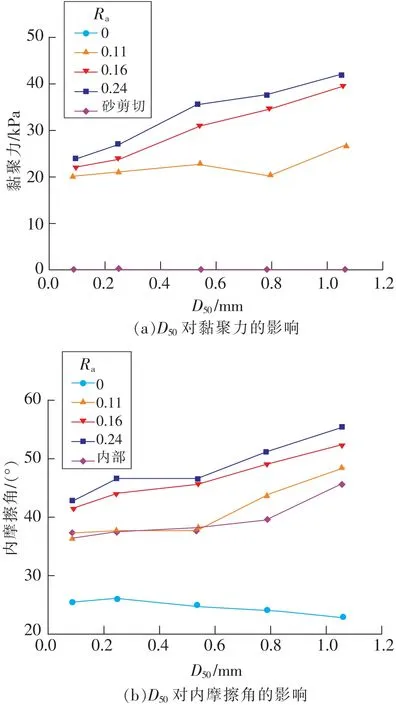

以D50为横坐标,不同法向压力和不同D50条件下的黏聚力和内摩擦角为纵坐标,绘制关系曲线,如图9所示。在砂-玻纤网格布界面剪切中,随着D50的增加,黏聚力和内摩擦角均呈现逐渐增大的趋势。且D50小于0.54 mm时内摩擦角增长缓慢,D50大于0.54 mm时内摩擦角增长较快,黏聚力随着D50均匀增加,没有明显拐点。说明在D50大于0.54 mm时,抗剪强度的快速增加主要是因为内摩擦角的增大。在砂剪切和界面剪切Ra为0时,黏聚力均为0,这是由于试验材料中细砂不具备黏聚力。在砂剪切时,内摩擦角有着缓慢增大后逐渐减小的趋势。

图9 D50对黏聚力、摩擦角的影响Fig.9 Effect of D50 on cohesion and internal friction angle

2.3.2 接触面粗糙度对黏聚力、摩擦角的影响

以Ra为横坐标,不同法向压力和不同D50条件下的黏聚力和内摩擦角为纵坐标,绘制关系曲线,如图10所示。在砂-玻纤网格布界面剪切中,随着Ra的增加,黏聚力和内摩擦角均呈现逐渐增大的趋势。且Ra小于0.16 mm时黏聚力和内摩擦角快速增长,Ra大于0.16 mm时黏聚力和内摩擦角增长缓慢。例如在D50为0.54 mm时,Ra为0,0.16,0.24时黏聚力分别为0,31.24,35.56 kPa,内摩擦角分别为24.75°,45.15°,46.39°,可以明显看出Ra大于0.16 mm时黏聚力和内摩擦角增长缓慢。

图10 Ra对黏聚力、摩擦角的影响Fig.10 Effect of Ra on cohesion and internal friction angle

3 砂剪切和界面剪切强度增强机理

3.1 砂剪切和界面剪切的细观运动

通过微观观察,在剪切后的有机玻璃表面出现划痕,这也代表着砂颗粒的运动形式,在有机玻璃-砂界面过程中不仅有滚动,也有明显的滑动(图11)。在砂剪切过程中,由于砂体结构疏松,随着剪切位移的增加,在剪切面附近的砂颗粒通过滑移和滚动的方式发生移动,一些较小的颗粒将通过这种移动填入大颗粒间的孔隙,使得砂体出现剪缩现象。处于收缩状态下的颗粒结构更加密实,抗剪强度逐渐增大[23]。当剪切应力达到颗粒结构所能承受的最大强度时,剪切面附近的颗粒结构变得稳定,砂颗粒运动转变为以滑移为主,抗剪强度逐渐趋于稳定(图12(a))。

图11 剪切后界面划痕Fig.11 Post-shear interface scratches

图12 砂剪切和界面剪切的细观运动Fig.12 Mesoscopic motion of sand shear and interfacial shear

在砂-玻纤网格布界面剪切过程中,砂颗粒之间,砂颗粒与接触面之间交错排列,剪切位移的增加会导致砂颗粒发生滚动、滑动,伴随着砂体积改变、结构重新排列[24-25]。在剪切初期,受剪切力作用,部分砂颗粒组合形成了稳定的结构,在周边砂颗粒的挤压下,这种稳定结构中的砂颗粒会形成力链抵抗结构破坏[26],导致剪切面附近的砂颗粒受力链约束,必须以重心提升的方式[27],沿着力链边缘滚动,因此在界面上出现剪胀现象。当颗粒进一步移动,界面附近的砂出现更多的相对位移,砂颗粒间的填充和嵌入现象增加,砂体出现剪缩现象,在玻纤网格布的约束下,形成了更多的稳定结构,导致力链增加,使得界面上不可移动的颗粒增加,甚至剪切面范围增加,位移受阻,抵抗力增加[28]。导致砂-玻纤网格布界面抗剪强度-剪切位移曲线为应变硬化(图12(b))。

3.2 平均粒径和粗糙度对剪切强度的影响

当平均粒径较小时,单一格栅空隙中能容纳更多数量的砂颗粒,颗粒间的接触关系复杂,在外力作用下容易发生颗粒的相互错动,不能形成稳定结构,从而导致抗剪强度较小。随着平均粒径的增加,格栅孔隙中的砂颗粒减少,砂颗粒之间、砂颗粒与格栅界面能更好的进行镶嵌,容易形成稳定结构,抗剪强度增大,并且当平均粒径超过某一界限值后,砂颗粒之间、砂颗粒与格栅界面咬合作用增强,力链增加,颗粒越不易相互错动、翻滚,从而抗剪强度有较大提升[29-30](图13(a))。

图13 平均粒径和粗糙度条件下剪切强度增强机理Fig.13 Shear strength enhancement mechanism under conditions of average particle size and roughness

粗糙度变化的界面剪切强度主要由单位体积内约束边界,及充填的砂体体积相关[30-32]。随着粗糙度的增加、单位体积内的约束边界增多,颗粒与约束边界形成的力链增多,使得界面上不可移动的颗粒增加,导致剪切面凹凸不平,剪切面范围增大,从而抗剪强度增加。当粗糙度进一步增加,凹槽内充填的砂体减少,形成力链数量增加缓慢,导致剪切面范围增加较少,抗剪强度增加较少(图13(b))。

4 结 论

1)砂剪切和界面剪切均通过剪切面附近砂颗粒滑移和滚动,使得砂体出现剪缩、剪胀现象。砂剪切多为剪缩现象,而界面剪切多为先剪胀后剪缩现象。

2)在剪切试验中,当D50大于0.54 mm时,抗剪强度增长较快。当Ra大于0.16 mm时,抗剪强度增长缓慢。黏聚力和内摩擦角表现出相同的变化。

3)在界面剪切中,剪切面附近砂颗粒受力链约束,必须以重心提升的方式,沿着力链边缘滚动,出现剪胀现象,随着剪切位移增加,砂颗粒的填充和嵌入现象增加,砂体出现剪缩现象。随着粗糙度的增大,单位体积内约束边界增加,颗粒与约束边界形成的力链增多,从而抗剪强度增加。