双组分点胶机机械结构和PLC 控制系统研究

2023-11-02施恩

施 恩

(山西应用科技学院,太原 030062)

在实际运行过程中,传统点胶机很容易发生控制系统稳定性偏低、出胶精度不理想、机械设计效率不高等问题,降低了涂胶质量。因此,应当优化点胶机结构与控制系统设计,弥补传统点胶机点胶作业的不足。

1 双组分点胶机机械结构的设计思路与要点

1.1 机械结构设计

设计双组分点胶机的机械结构期间,引入SolidWorks 软件,完成对双组分点胶机的三维建模。选用伺服电机作为驱动装置,选用滚珠丝杠作为传动机构,依托气动系统的设置实现挤出胶液操作,同时应用可编程逻辑控制器(Programmable Logic Controller,PLC)搭建双组分点胶机的控制系统[1]。双组分点胶机可细分为机械定量子系统、电动子系统、气动子系统、机械传动以及支撑子系统。其中:机械定量子系统内引入了伺服驱动传动装置和定量缸装置;电动子系统内设置了伺服驱动单元、人机接口(Human Machine Interface,HMI)监视控制单元以及PLC 信号控制单元;气动子系统内加设了控制系统,以控制气动元件的通断。

1.2 底板有限元仿真

1.2.1 双组分点胶机的底板模态分析

在双组分点胶机的底板模态分析中,主要选用有限元分析软件进行仿真。在软件内添加模型材料属性,选用Structural Steel 材料,设定材料密度值为7 850 kg·m-3,弹性模量为200 GPa,泊松比为0.3;使用四面体划分单元法划分网格,将模型划分为54 451 个单元体,设定节点94 802 个。底板加工期间会受到底板圆孔上的位移限制,因此将固定约束加设在底板圆孔面,并在此基础上实施模态分析[2]。

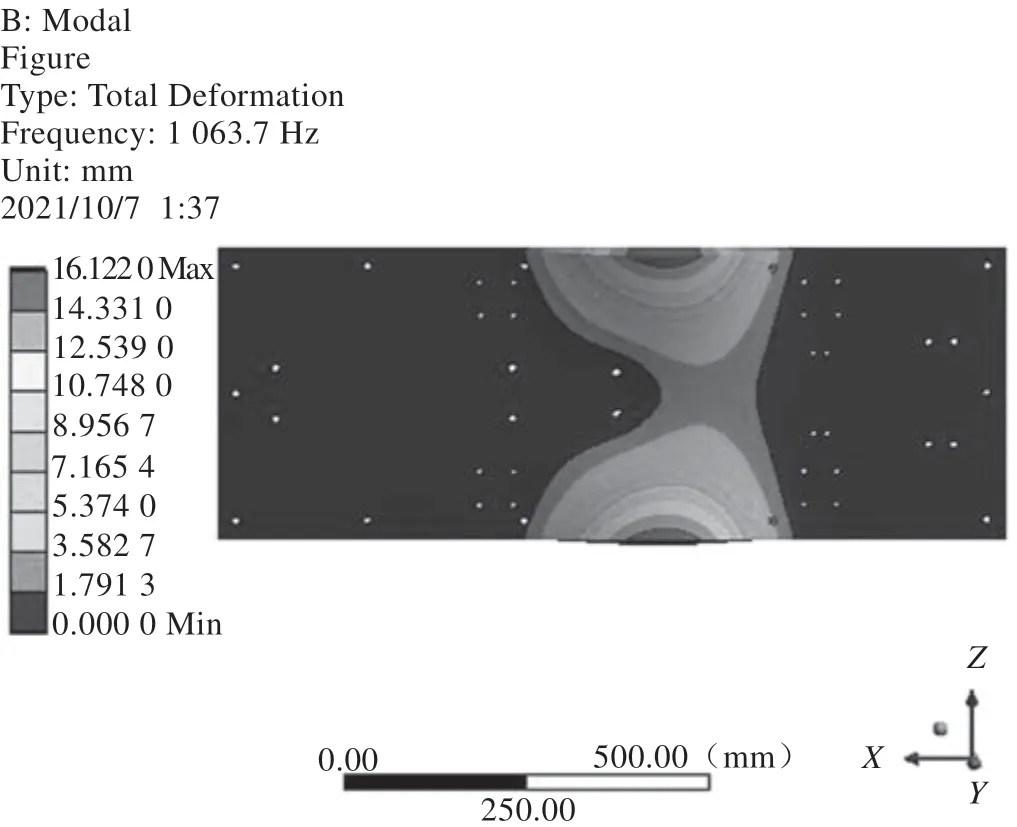

按照相关操作流程,获得底板模态分析结果显示,模态阶数1至模态阶数6对应的频率分别为1 036.7 Hz、1 063.7 Hz、1 103.8 Hz、1 167.6 Hz、1 283.4 Hz、1 300.6 Hz。其中:第1 阶模态结果(固有频率,图1)与第2 阶模态结果(图2)之间的差异性并不明显;第6 阶模态结果(图3)显示的振动频率较大。可见,模态阶数升高时,振动频率随之增大。双组分点胶机在实际生产运行期间产生的激振频率相对较小,远低于底座固有频率,因此工作期间不会发生共振,能够安全运行。

图1 第1 阶模态结果

图2 第2 阶模态结果

图3 第6 阶模态结果

1.2.2 双组分点胶机的底板静力学分析

使用ANSYS Workbench 进行静力学分析时:添加模型材料属性,材料及参数同上;利用四面体划分单元法划分网格,底座表面使用20 mm 装配体,其他位置自由划分网格,将模型划分为141 950 个单元体,设定节点260 577 个;在多模型内设置固定约束,在底板面与横梁连接位置投入固定支撑;在输出位置添加反方向扭矩;实施静力学分析。

在受到外力作用下,底座产生的应力最大值为48.634 MPa,主要集中在底座中间位置,应力最小值为0.000 MPa。虽然应力集中程度明显,但是产生的最大应力值一直低于材料自身屈服和抗拉强度极限,因此并不会损坏底座,能够安全稳定运行。

1.3 参数化设计

利用VB 和SolidWorks 软件参数化开发系统,分层设计系统功能层和系统工具层。实践中,参考模块划分规则,在Visual Basic 编程软件内进行二次开发,应用应用程序接口搭建相应的模板。此外,在Access 数据库内保存工程数据信息,支持自动化建模和对工程数据进行管理、存储以及调取,缩短设计周期,降低复杂程度,完成对双组分点胶机的模块化和参数化设计。

2 双组分点胶机PLC 控制系统的设计思路与要点

2.1 系统硬件设计

2.1.1 PLC

引入CP1H-XA-40DT-D 型号的PLC,配置4 轴脉冲输出功能,以控制双组分点胶机,并实现精度更高的定位控制。系统需具备高速计数器功能标配相位差4 轴,有效满足高速脉冲输入需求。系统还需具备强大的串行通信功能。此外,内设2 点输出信号和4 点输入信号,可以在不进行模块扩展的条件下,满足控制系统信号采集与输出方面的现实需求。

2.1.2 伺服控制系统

在定量机构定位的支持下,双组分点胶机系统实现定量。因此,设计中伺服驱动器的控制方式选为位置控制模式。在伺服控制系统实际运行期间,需要高速脉冲输入与输出信号、伺服驱动使能信号、伺服报警信号以及故障清除信号。由于两组分量的不同,在双组分点胶机内需要引入两种伺服系统[3]。

伺服系统采用MHMF082L1U2M 型号伺服马达+MCDLT35SF 型号驱动器,相关参数如表1 所示。

表1 伺服系统参数

2.1.3 光电开关

在双组分点胶机的定量机构内,需要投放光电开关的位置为两处,即定量机构正负向切换出胶位置和定量机构的正负极限位置,分别承担对机构运动位置进行检测、对切换是否到位进行检测的任务。其中:在定量机构正负向切换出胶位置,实际提供给光电开关的安装空间较大,因此选定分离放大器型光电传感器;在定量机构的正负极限位置,实际提供给光电开关的安装空间较小,因此选定小型导线式微型光电传感器。

2.1.4 触摸屏

触摸屏实际承担的任务较多且支持人机交互,因此选定NPS-MQ000B 型号的触摸屏。该型号触摸屏支持即时报警,且数据显示简洁、方便,具备保密功能,应用优势明显。

2.2 系统软件设计

整个双组分点胶机系统可以细分为控制单元、出胶子系统、定量子系统以及供胶子系统等[4]。出胶子系统和供胶子系统受机械阀和电磁阀的控制,结合应用传感器检测单元,检测双组分点胶机流体供给液位、正反向出胶切换阀门和定量子系统的往复运动限位[5]。控制单元中的PLC 主要控制输入子系统、输出子系统以及定量子系统的运行。定量子系统运行时,伺服控制器接收PLC 所发的指令,并控制系统启停。

对系统进行通电并促使其转入运行状态后,合理设定出胶速度和出胶量,选定合适的出胶模式,控制系统归零。此时,外部启动触发定量子系统展开往复运动,传感器单元实时监测系统运行状态,故障监测程序动态监测系统运行故障,并发出提示信息。利用声光装置和触摸屏,信息能够及时、准确、全面地传递至外部。

2.3 人机交互界面设计

设置触摸屏直观显现现场设备PLC 中开关量的状态和寄存器内的数据变量值;监控画面组态,提升组态软件生成人机界面画面的简单度;配置多个通信接口,提供更强的通信功能支持;编译与下载项目文件,快速将画面、设置的信息转换为人机界面能够识别与执行的信息。新建工程后,结合对控制系统的分析结果,在触摸屏内显现主页面、数据监视、压力参数、报警履历、输入输出状态、手动测试、硬化保护、出胶参数、系统参数、系统状态以及工件设定等功能菜单,并支持相关工作人员结合现实功能需要选定对应功能菜单完成各项操作。

3 结语

双组分点胶机设置了机械定量子系统、电动子系统、气动子系统、机械传动以及支撑子系统,投放PLC、伺服控制系统、光电开关、触摸屏等硬件构件,优化设计PLC 控制系统,实现了对整个双组分点胶机运行过程的实时性监控与管理,维护了双组分点胶机系统的运行安全。