三元复合驱撬装杆管除垢现场清洗装置应用研究

2023-11-02谷小凤于海涛张春生王宏伟李庆国单玉昌

谷小凤 于海涛 张春生 王宏伟 李庆国 单玉昌

大庆宏府昇科技有限公司 黑龙江大庆 163000

由于碱、聚合物及表面活性剂的注入,油田三次采油系统结垢现象严重,抽油井杆管结垢问题成为影响油田生产的重要难题之一。近年来,高压水射流清洗虽已成为油田常用的一项清洗技术,但针对井管现场清洗的环保要求,目前尚无一套切实有效的环保清洗方法。随着科学技术的发展及绿色环保国策的实施,有必要开展撬装井管现场清洗技术研究,针对性地采取环保清垢措施,最大化减少井管柱结垢对油田生产造成的损失。

1 杆管清洗的重要性

1.1 油井杆管结垢的普遍性

油井在开发过程中,采出的油中含水量较高,且水相中含有大量无机盐。当井下温度和压力达到一定条件时,无机盐不断沉积吸附在杆壁(见图2)和管壁(见图1)上,形成盐垢并夹杂着原油、蜡、胶质等有机物质,最终成为难以溶解的混合垢质。再加上油井出砂情况严重,这些砂粒就成为蜡及垢质集结的载体,进一步形成了更难溶解的垢质混合物。这些结垢严重影响了管线和设备效率,降低了产量,甚至造成堵塞,发生事故,带来巨大的经济损失。

图1 油管结垢情况

图2 抽油杆结垢情况

1.2 油井杆管结垢的危害性

油井采油过程中产生的特殊垢质在杆壁和管内沉积,减少了水流的截面积,增加了水流阻力和动力消耗,极大降低油田生产能力。如果长时间不予处理,垢质越结越多,会造成杆管断落、管漏、泵漏,以及井下作业设备失效等事故,致使油井免修期缩短、修井费用增加,造成巨大的经济损失,严重影响了油田产能建设。

2 现有清洗方法的对比

2.1 传统清洗方式方法存在的问题

传统的清洗方法是运输到管厂进行化学清洗,如“酸化法”、“碱洗”等。不仅要使用危险的化学原料,而且作业时间长,对杆管基体造成一定腐蚀。另一方面,清洗废水排放难以达标,不易处理,造成环境污染,同时增加了杆管的运输环节及人力、财力、物力支出。

综上,传统清洗存在问题:

(1)运输过程耗费大量人力、物力、财力;

(2)中间环节冗长,耗时过长,限制了效率的提升;

(3)化学清洗效果差、成本高,易造成二次污染。

2.2 撬装现场多功能清洗装置

目前采用的清洗方法已跟不上油田公司实施的低成本战略,且用于清洗除垢的费用惊人。为了解决油田杆管的结垢问题,本着清洗速度快、效果好、节约成本、延长杆管使用寿命的基本方针,研制开发了“撬装现场多功能清洗装置”。

撬装现场多功能清洗装置具有以下优势:

(1)高压水射流绿色环保清洗;

(2)现场清洗一体高效同步完成;

(3)清洗不出站,精简操作流程;

(4)节能环保、清洗高效、省时省工。

3 多功能清洗装置设计理念及作业原理

3.1 设计理念

清洗一体撬装置属于自动化装置,是一种新型的清洗设备组装形式。地面撬装结构致密,在撬座上安装了高压水射流自动清洗机、气泵空压机、石墨烯温控系统、进出管系统、污水回收系统等模块,形成一个可闭环控制的一站式整体清洗设备。其总图布置和设备布局紧凑,占地面积较小,具有现场安装工作量小、便于流动、环保高效等优点。同时,设备具有抵御环境影响的能力,工作稳定可靠。

3.2 工作原理

3.2.1 进出管系统

撬装现场多功能清洗装置进出管系统如图3 所示。清洗工作进行时,通过进出管系统实现抽油杆和油管自动进入撬装内部清洗线。自动进出管系统由气泵空压机、阀门、进管平台装置、开关信号、对齐装置、提升装置、出管平台装置、传输设备和辅助设备组成,从电气控制角度,按照传输工艺实现自动传输。将待清洗的杆管直接传卸在进管平台上,通过平台的传输,使杆管横向滚入撬体内的清洗线(见图4)。清洗后通过气泵空压机带动提升装置,将杆管提升到出管平台上,再将清洗干净后的杆管推出撬体外。整个流程提高了进出效率、降低了人工成本、实现了设备的可靠运行。

图3 进出管系统结构图

图4 进出管系统局部实物图

3.2.2 清洗系统

撬装现场多功能清洗装置自动清洗系统由抽油杆清洗模块和油管清洗模块构成。所有模块由高压水射清洗机、卷管机、滑轨、感应器、信息接收器、驱动轮等组成。该射流清洗技术是利用高压泵打出高压水经管道到达喷嘴,喷嘴的作用是把高压低流速的水转换成高流速的射流,沿着正向或切向冲击被清洗物体表面,射流在垢层或沉积物上产生强大的压强使其粉碎。当垢层表面被射透之后,水流以楔形插入垢层和清洗件之间的表面,使垢层脱落并露出被清洗物体的表面,层状或多孔状的污垢容易被高压水射流粉碎。因为喷射流在撞冲过程中可击中一个孔,并在垢层表面下边形成一个内压使上部垢层裂开。在喷射过程中,被冲碎的污垢颗粒夹杂在射流中,能够帮助冲击更多的污垢颗粒,从而加速污垢的清除。清洗后的污水进入污水池循环使用,在清洗工作完成后进行专业回收,可以有效地处理含油废水。整个清洗过程高效、节能、环保,设备占地面积小,全自动化的工作流程又减少了人力和物力。

该设备清洗特性:

(1)工作介质是水,成本低,对被清洗物不腐蚀,而且循环使用,节水节能;

(2)选择合理的压力参数,高压水射流清洗不会造成物体损伤;

(3)能够实现对有毒、有放射性、易燃、易爆或特殊条件下安全清洗,还能够实现其他方法难以实现的清洗;

(4)由于是纯物理清洗技术,对管道无损伤,对环境无污染;

(5)自动化清洗,行走一次即清洗一次,提高了工作效率,节省人力,降低劳动强度和生产成本。

3.2.3 污水回收系统

撬装现场多功能清洗装置污水回收系统由污水回收槽、泄压挡板、防喷溅遮挡布、过滤网、沉淀滤水箱、排水口等构成。蓄水池上方设置有用于供高压水射流清洗机使用的抽水装置,在清洗车清洗的过程中泄压挡板和防喷溅遮挡布将污水通过污水回收槽流落到沉淀滤水箱内,在污水池过滤网过滤后实现水资源循环使用。上述装置具有节约水资源和提高水资源利用率的优点,更有利于清洗工作完成后的污水回收,实现环保无污染。

4 多功能清洗装置现场应用

撬装现场多功能清洗装置清洗分布图见图5,清洗设备车停放在井口作业设备的对面,中间应是起出的管柱管排。

图5 撬装现场多功能清洗装置布置图

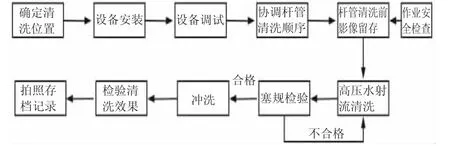

撬装现场多功能清洗装置清洗工艺流程见图6。

图6 撬装现场多功能清洗装置现场工艺流程图

4.1 抽油杆清洗

(1)运输车将清洗装置运输至待清洗区域,通过吊车将其置于平整场地上;接通电源及水源后开启闸刀门,并将工件放置于外部支架上,尽量使工件与进/ 出口中心对齐。

(2)外部支架通过顶升气缸提升至一定高度,同时装置内部卡爪伸出夹持工件;待夹持住工件后,顶升气缸回落。

(3)卡爪夹持工件进入装置内部,同时内部顶升气缸带动内部支架升起;待卡爪停于滚轮正上方时,内部支架刚好托住工件。

(4)卡爪退回初始位置,内部气缸回落,使工件落于滚轮组中心位置;左侧导轨带动电机和卡盘前进,使工件一端进入卡盘,另一端与挡板接触;随后卡盘夹紧工件并带动工件旋转,开始清洗。外部顶升气缸、闸刀门及外壁均隐藏。

(5)待清洗完成后,卡盘保持夹紧状态,待左侧导轨带动卡盘与工件退回一定距离后,卡盘松开卡爪并退回初始位置;内部顶升气缸带动内部支架升起,将工件托升一定高度,同时卡爪伸出夹持工件。

(6)待卡爪夹持住工件后,内部顶升气缸回落,卡爪继续向外伸出,送出工件;此时卡爪伸出的长度略长于于外部顶升气缸的水平距离,保证清洗后的工件与待清洗工件落于不同位置;随后卡爪恢复初始位置;待下根工件开始清洗,重复进行清洗动作。

(7)所有工件清洗完成后,闸刀门回落,处理内部集污池污水;切断电源水源后,运送至下一场地。

4.2 油管清洗

油管清洗步骤与杆相似,将清洗装置放置待清洗区域(见图7)。其清洗步骤与抽油杆清洗不同之处在于步骤(4),挡板开有圆孔,孔尺寸与管内圆相等切同心。卡盘将工件推送至另一端与挡板接触后,喷头由挡板圆孔进入工件内侧,利用反作用力使喷头沿轴向运动进行清洗;清洗完成后,喷头由卷管器带动,离开工件,卡盘再进行移动。其他步骤均与抽油杆清洗相同。

图7 清洗作业现场实景图

4.3 杆管清洗效果

(1)清洗除垢效果好,除垢效果肉眼可见,见图8 和图9;

图9 油管清洗前后对比

(2)清洗彻底,清洗后不需进行洁净处理,对井场环境不造成任何污染;

(3)污水通过配套的污水定向回流和过滤装置后再利用,真正做到绿色环保;

(4)自动化清洗降低了人工成本的同时,提高了清洗效率(表1)和作业安全性。

表1 某井管柱清洗除垢所需时间(按1200m/ 井)

4.4 撬装现场多功能清洗装置优势

(1)集成一体化:设备均集成配置在撬装中,占地面积小、安装简便、可整体迁移,现场工程量降到最少。安全环保,清洗效率高,同时解决了北方冬季户外低温施工的难题。

(2)运行维护方便:撬装设备的设计、生产可简化操作程序,施工运输均十分便利,有利于投产后的运行维护。

(3)降低各项成本:撬装化的清洗方式大大降低了清洗环节的运输成本,提高了清洗效率。简化了各阶段的工作量,极大缩短了清洗周期,为油井快速恢复生产提供了条件。

(4)可靠性高:撬装设备的生产、组装在工厂内完成,相对于现场来说组装环境良好;易于拆装搬迁,进场后可以快速实现施工,提高了应用的灵活性。

5 经济效益和市场前景

杆管除垢技术适用于全部强碱和弱碱三元开采区块,施工效果极好,有良好的经济效益和广阔的应用前景。

截止到目前,共进行油管除垢55 井次,数量4.97 万m;抽油杆除垢54 井次,数量4.97 万m。使油管和抽油杆分别减少更换4.97 万m 和4.97 万m,节省更换费用482.66 万元和146.00 万元,合计628.86 万元,投入产出比达到1∶6,效益显著。

撬装现场多功能清洗装置具有清洗效果好、清洗速度快、清洗范围广、节能降耗、安全环保、节约成本、使用寿命长等优势。在油田范围内全面推广三元机采井管杆高效除垢清防垢技术,结垢管杆在现场除垢后即可下井利用,降低了三元机采井管杆更换费用,必将给油田带来巨大的经济效益和社会效益。