电驱动差速器扭矩分配研究与优化

2023-11-01聂少文余秋石

聂少文, 薛 龙, 雷 君, 余秋石, 付 丽

(东风汽车集团有限公司技术中心,武汉 430056,E-mail:nsw1161188120@163.com)

在国家政策的激励下,近年来新能源汽车得到了飞速发展。由于新能源车型的纯电工况,电机背景噪音较小,因此,对整车噪音的要求越来越严苛。传动系统作为整车的关键系统,也是NVH问题的主要来源之一。因此,对新能源传动系统进行NVH研究具有重要的意义。

差速器作为整车转向的关键零部件,转向时由于内部的摩擦扭矩实现左右车轮的差速转弯,但如有摩擦扭矩过大,会带来变速箱和传动系统的激励共振带来整车的NVH问题。文献[1]通过整车的转弯异响问题,指出摩擦扭矩是带来转弯异响的关键原因,但未从设计出发对于该问题进行说明,也无对应关系;文献[2]对于差速器的扭矩分配进行了理论分析,也进行了整车测试说明,但无扭矩分配对于整车NVH的关联说明,同时对于摩擦扭矩内容分析缺少齿轮之间的摩擦扭矩。基于此,本文通过对摩擦扭矩的分析,建立了差速器扭矩分配系数的数学模型,同时也对于扭矩分配与整车NVH表现进行了对比分析,指出了差速器NVH优化方法与关键影响因子,最后通过试验验证了本文提出方法的正确性。

1 差速器摩擦扭矩分析模型

1.1 差速器摩擦扭矩原理

差速器内部摩擦扭矩为差速器固有特性,在汽车直行过程中,由于整车无差速,左右半轴扭矩转速相同;当汽车发生打滑或者转弯过程时,差速器内部出现相对运动,产生摩擦扭矩[3]。

差速器内部摩擦扭矩的示意图如图1所示。

图1 差速器内部摩擦副示意图

如图1所示,产生摩擦扭矩的主要来源于半轴齿轮垫片处摩擦扭矩、行星齿轮与半轴齿轮摩擦扭矩、行星齿轮垫片处摩擦扭矩以及行星轴处摩擦扭矩[4]。

1.2 差速器摩擦扭矩模型

通过对于摩擦副的分析,目前摩擦扭矩主要来源于四个部分,即半轴齿轮垫片处摩擦扭矩M1、行星齿轮垫片处摩擦扭矩M2、齿轮之间的摩擦扭矩M3、以及行星轴处摩擦扭矩M4[5]。

针对垫片处的摩擦扭矩,通过对表面压力以及摩擦力分析;再通过积分可知:

(1)

式中:μ1为半轴垫片与差速器壳体以及半轴齿轮之间的摩擦系数;F1为半轴齿轮轴向力;R1为半轴垫片外圈直径;r1为半轴垫片内圈直径;μ2为行星垫片与差速器壳体以及行星齿轮之间的摩擦系数;F2为行星齿轮轴向力;R2为行星垫片外圈直径;r2为行星垫片内圈直径;μ3为行星轴与行星齿轮孔之间的摩擦系数;F3为行星轴正压力,d为行星轴轴径;

实际的摩擦扭矩Tf则是此四部分的摩擦扭矩之和,则有:

(2)

2 差速器扭矩分配数学模型

2.1 差速器TBR原理[7]

差速器TBR(Torque Bia Ratio)表示的是差速器扭矩分配系数,表示的是差速器在进行差速过程中,左右半轴的扭矩之比。在汽车转向过程中,由于行星齿轮的自转产生的综合摩擦扭矩致使左右半轴产生扭矩差。在进行差速器运转初期,由于初期的表面需要磨合,TBR会出现一定的变化并逐渐趋于稳定,但如果差速器出现表面质量不良,初期的TBR将会远大于磨合后的TBR[6]。

2.2 差速器TBR数学模型

通过对差速器传递扭矩分析,差速器扭矩之间关系如下:

(3)

式中:T1为旋转较快半轴齿轮扭矩;T2为旋转较慢半轴齿轮扭矩;T0为差速器端主减齿轮扭矩;

通过上述公式分析,则差速器TBR为:

(4)

通过公式可知:摩擦扭矩的增加会直接导致TBR的增加,也会体现在左右轮边扭矩上。

3 设计优化实例

3.1 原始设计方案

本文通过方案对比进行TBR设计的优化说明。原始设计方案主要参数如下:

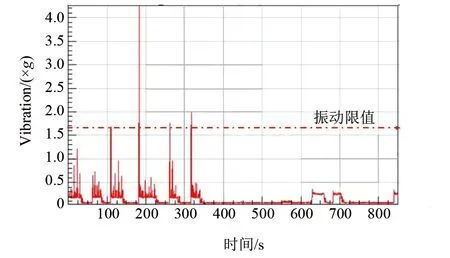

通过摩擦扭矩的数学模型,综合摩擦扭矩为:491.26 Nm;理论计算TBR=1.39。在进行扭矩分配测试中,测试摩擦扭矩为1.35~1.40之间。该设计在整车以及台架测试过程中出现了差速器NVH问题,如图2所示。

图2 改善前台架测试振动图

由图2可知:在0 s~350 s开展差速测试,台架振动超差,不满足振动要求1.6g;在350 s~800 s时开展无差速工况,振动无异常,满足振动要求。问题表明该差速器在差速过程中存在NVH问题,为进一步确认是否影响整车表现,在整车上开展测试,测试结果如图3所示。

图3 差速器异响整车工况分析图

通过图3可知在整车上,进行差速工况同时油门为Tip in and Tip out的时候,差速器附近出现异响,振动超差[7];噪音较大,表现为蹦蹦音,不可接受。

3.2 问题排查与分析

3.2.1 异响问题台架测试[8]

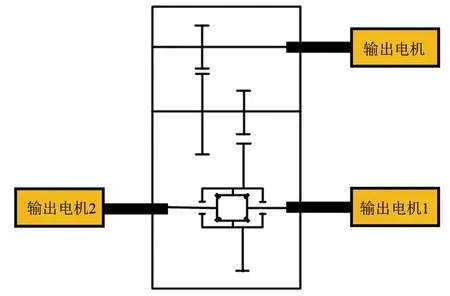

为进一步确认影响因素,对异响差速器以及无异响差速器进行台架差速对比分析,通过对于稳定差速工况的分析,发现二者之间存在明显差异[9]。图4为差速器TBR测试原理图:输入电机进行扭矩控制,输出电机1、2进行转速控制[10]。输入扭矩采用0~0.5倍电机额定最大扭矩,输出转速设定为80 km/h对应车速转速,两端差速器为汽车车轮允许最大车速进行测试[11]。

图4 差速器TBR测试台架原理图

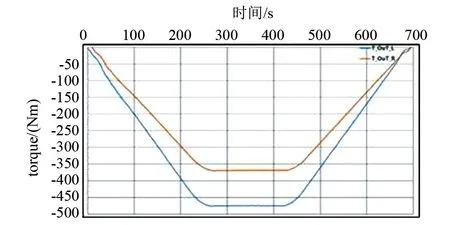

图5所示为异响差速器的左右半轴扭矩分布情况:在差速初期阶段,TBR数据为1.53(505 Nm/330 Nm),此时异响噪音明显;随着差速工况的进行,结合面之间摩擦系数进一步下降,TBR数据稳定在1.40(470 Nm/336 Nm)左右,此时异响消失,无噪音抱怨[12]。

图5 异响差速器台架扭矩分布

图6所示为无异响抱怨差速器的稳定差速工况表现。从图6中可以发现,差速工况下,差速器TBR无明显变化,一致稳定在1.40(480 Nm/345 Nm)左右,并未随着差速工况的开展带来明显的变化[13]。

图6 无异响差速器台架扭矩分布

3.2.2 样箱拆解分析

通过对于异响对比差速器总成拆解,拆解发现,异响差速器内部毛刺严重,半轴垫片存在毛刺,导致半轴垫片磨损严重,同时存在铁屑;无异响样件整体状态较好,无毛刺等现象。

该现象表明:由于结合面之间的毛刺存在,导致摩擦副摩擦扭矩过大,超过设计TBR限值,造成异响[14]。

3.3 设计优化与改善

3.3.1 设计优化

基于目前的制造加工的实际能力限制,为进一步消除差速器NVH问题,提升设计冗余,将设计TBR进一步降低,将行星垫片与差速器壳体、行星齿轮间摩擦系数进一步降低,同时改善行星轴与行星齿轮之间的摩擦扭矩,将行星齿轮进行磷化处理[15]。

图7所示为改善前(a)与改善后(b)的行星齿轮示意图。磷化处理可以改善结合面之间的摩擦系数,将μ1和μ3从0.15降低至0.10~0.12左右,有效改善摩擦面之间的摩擦扭矩,降低TBR数据。

图7 改善前后行星齿轮对比图

3.3.2 改善效果验证

通过优化后的差速器总成,开展台架扭矩分配测试,从图8中可以发现,TBR进一步得到降低,从1.40降低为1.28附近,大大地提高了设计冗余[16]。

图8 改善后扭矩分配曲线图

改善后样件开展台架的振动测试,通过对无差速与有差速的工况进行对比测试,对比发现,图9(a)为直行工况,图9(b)为差速工况,二者振动均满足振动限值要求,同时无明显差异,表明优化有效。

同时基于改善后的样件进行样车测试,通过整车测试,无差速器NVH问题抱怨,目前该车已经正式生产,市场表现良好,也证明本文提出的TBR设计与优化方法与实际吻合。

4 结论

本文通过对差速器TBR进行分析,得出差速器摩擦扭矩以及TBR综合分析数学模型。通过对比无异响以及有异响零件差异,提出了一种设计冗余改善异响的设计优化方法,该方法实际验证有效,为后续的差速器设计提供了一种新的参考。