10 kV XLPE 电缆中间接头复合缺陷电场分布仿真研究

2023-11-01邓镓屹王星华聂一雄

邓镓屹,王星华,聂一雄

(广东工业大学 电气工程系,广州 510006)

0 引 言

电缆中间接头是电缆故障频发的部位,因安装缺陷导致的局部放电是绝缘劣化的开端。为提高电缆运行的可靠性,通常采用人工施加缺陷或耐压试验进行绝缘劣化研究,但预试验耗时费力且结果缺乏系统性。近年来,利用有限元软件对电缆中间接头进行分析,对了解中间接头内部的电场分布具有重要意义。

目前,国内外学者对电缆中间接头的电场分布及其自身缺陷对电场分布影响的研究已取得初步结论。严有祥等[1]求解了±320 kV 直流交联聚乙烯(XLPE)电缆中间接头的电场分布;文献[2-4]研究了水分缺陷和杂质对中间接头内部电场分布的影响;ILLIAS H A 等[5]研究了缺陷尺寸、位置等参数对接头电场分布的影响。

在安装电缆接头时,因操作导致的割痕、气隙等多种缺陷同时存在的情况不可避免,而此类基于有限元分析的研究较少。党卫军等[6]研究了划伤、杂质和毛刺3 种缺陷,但当不对称缺陷存在于电缆中间接头时,未考虑复合缺陷对电场分布的影响;胡新宇等[7]利用COMSOL 软件对复合缺陷进行了分析;ILLIAS H A 等[8]建立了电缆终端的模型,考虑空隙、尖销及绝缘体与应力锥之间的分层缺陷,研究了不同的空穴位置、材料介电常数等对电场大小的影响,但两者均是基于2D 模型下的分析。采用2D模型进行计算可缩短求解时间,但2D 模型求解的结果不能准确模拟真实的中间接头电场分布。文献[9-13]分别在2D 和3D 模型下对导电颗粒、划痕等典型单一缺陷进行了仿真分析,但未考虑实际中可能出现的多种复合缺陷。

本工作从模型维数的选择和缺陷的复杂程度两个角度,比较了2D 和3D 模型的计算结果,选择3D模型进行分析。模型不仅设置了针尖、受潮等典型单一缺陷,还结合现场安装过程引入多种复合缺陷的组合,采用有限元分析软件对电缆中间接头内部电场分布进行分析和比较。

1 有限元分析原理

有限元法是求解偏微分方程边值问题近似解的一种数值计算方法。国内的电力电缆是在50 Hz 工频交流电压环境下运行的,其中,电场随时间的变化较缓慢,可按电准静态场来处理[9],由电磁场理论可知,其基本微分方程为

式中:Δ为哈密顿算子;E为电场强度;J为电流密度;B为磁感应强度;H为磁场强度;D为电位移矢量;ρ为自由电荷的体密度。

对于各向同性的电介质,其计算公式为

式中:γ为电导率;ε为相对介电常数;E为电场强度。

由矢量计算公式可得

把公式(2)、公式(3)、公式(4)代入公式(5)得到

式中:ω为角速度;j为虚数符号。

由上述分析可知,在电准静态场中,介电常数ε和电导率γ是影响电场分布的两个主要因素。

2 电缆中间接头模型

本工作建立的的电缆中间接头结构示意图见图1。

图1 电缆中间接头结构示意图

缆芯处设置电压为10 kV,外护套电位为零,求解器设为静电场。缆芯材料采用铜,其相对介电常数为 1,电导率为 5.8 × 107S·m-1,半径为10.25 mm,长度为400 mm;XLPE 绝缘层相对介电常数为2.5,电导率为1 × 10-13S·m-1,厚度为4.5 mm,长度为170 mm,模型中的其余参数见表1。

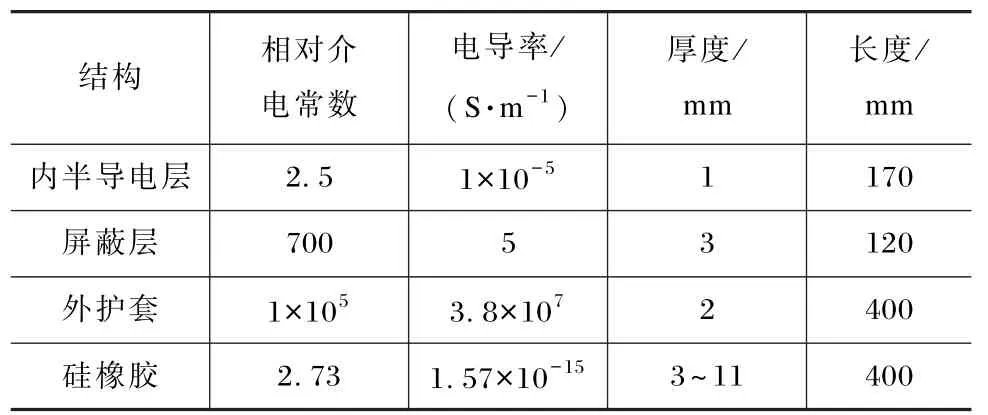

表1 中间接头模型参数

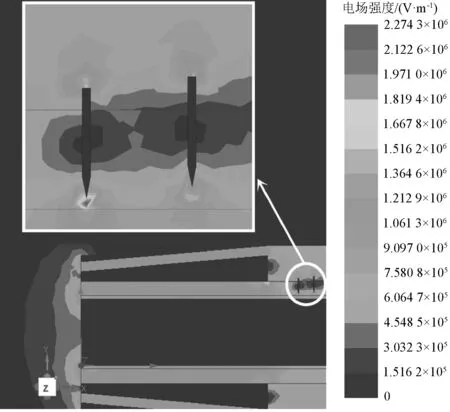

3 仿真维数的选择

由于2D 模型和3D 模型在求解时间上存在很大的差异,模型维数选择是否恰当决定了计算时间的长短,且不同缺陷类型的计算结果与真实的电场分布也有着较大区别。在2D 模型和3D 模型下XLPE 层的同一位置(深度为4 mm 和3.5 mm)设置尖端缺陷,得到的尖端缺陷电场分布云图分别见图2 和图3。从计算数值可以看出,3D 模型下的尖端处的电场强度求解精度比2D 模型高。

图2 2D 模型下XLPE 存在尖端缺陷

图3 3D 模型下XLPE 存在尖端缺陷

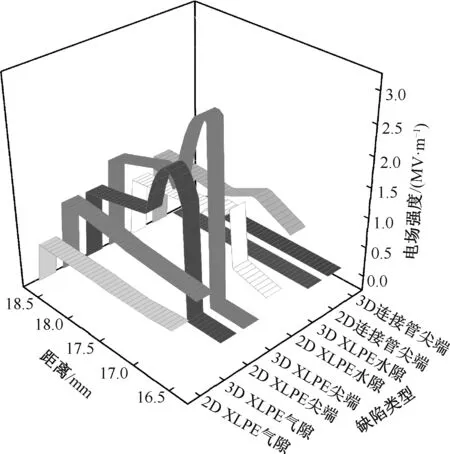

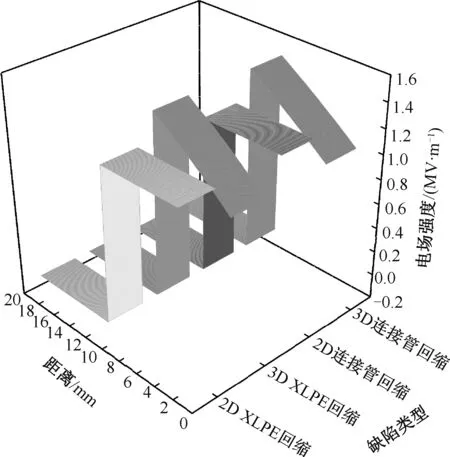

同理,可以作出不同维数的模型下,中间接头存在其他不对称缺陷、对称缺陷时的电场强度变化曲线,见图4 和图5。

图4 不对称缺陷下2D 与3D 模型的计算结果对比

图5 对称缺陷下2D 与3D 模型的计算结果对比

由图4 可知,对于尖端、气隙等破坏接头对称结构的缺陷类型,采用2D 模型求解的精度较低。由图4 和图5 可知,对于连接管、主绝缘回缩等没有破坏中间接头对称性的缺陷,2D 与3D 求解的结果相差不大。整体上,3D 模型计算的精度高于2D 模型,更能反映真实的电场分布情况。因此,本工作采用3D 模型进行求解。

4 缺陷设置

在电缆中间接头的现场实际安装过程中,常见的几种缺陷有:①半导电层未打磨干净,连接导体时金属碎屑掉落,在绝缘表面有金属颗粒残留;②中间接头安装不准确,主绝缘脱离了屏蔽管的覆盖范围,形成环形气隙;③过度打磨半导电层形成割痕,或因进刀深度过大形成环切尖端;④XLPE 没有被硅橡胶完全密封,水分泄漏到界面上的小间隙中产生水膜缺陷。

当存在这些缺陷时,中间接头内部的电场会发生畸变,从而会出现局部放电现象,降低电缆接头的运行寿命。本工作分别设置无缺陷、单一典型缺陷和复合典型缺陷等3 种情况,并对电缆中间接头内部电场分布进行分析。

4.1 无缺陷

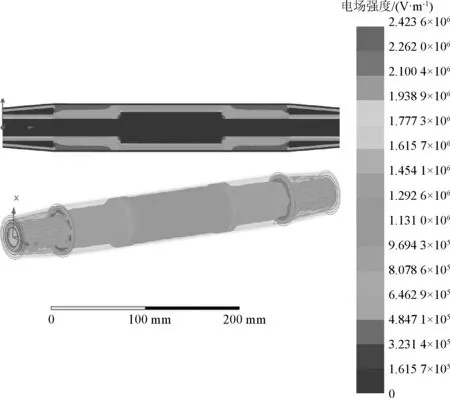

对于无缺陷的电缆中间接头,其内部电场分布云图见图6。

图6 无缺陷电缆中间接头电场分布云图

由图6 可以看出,电场强度由内而外逐渐减小,最大电场强度位于主绝缘和导体接触的部位,电场强度为1.45~1.61 MV·m-1,应力锥处的电场分布均匀;电场强度为0.96~1.29 MV·m-1,未出现电场畸变的现象,试验表明应力锥起到均匀电场的作用,其余部位的电场分布均匀,说明电缆中间接头无缺陷条件下的电场分布均匀。

4.2 单一典型缺陷

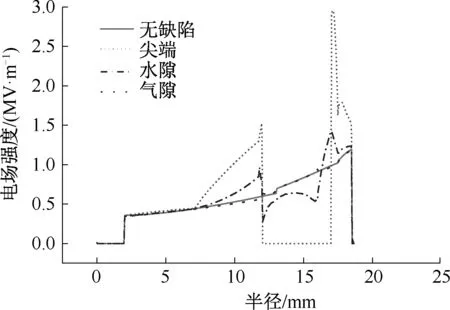

电缆中间接头在现场安装过程中容易产生气隙、尖端、导电颗粒嵌入等典型的微小缺陷。主绝缘存在单一缺陷的径向电场分布曲线见图7。

图7 主绝缘存在不同缺陷和无缺陷时的电场强度对比

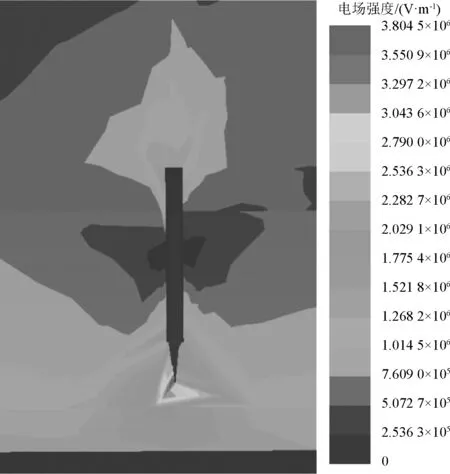

由图7 可以看出,存在缺陷的电场强度曲线发生了不同程度的畸变。以针尖缺陷为例,尖端缺陷在径向 17 mm 处的电场强度达到了峰值2.95 MV·m-1,是正常值0.99 MV·m-1的2.97 倍。主绝缘存在尖端缺陷时的电场分布云图见图8,由图8 可以看出,在其针尖尖端处的电场较为集中。

图8 主绝缘存在尖端缺陷的电场分布云图

4.3 复合典型缺陷

在中间接头实际安装过程中,需要剥切电缆本体的铜屏蔽层和半导电层,可能有金属粉末、半导电微粒附着在主绝缘或空气进入主绝缘的情况。由此很难保证缺陷只存在于一个部位,中间接头内部也可能会同时存在多种缺陷,以下就接头内部存在复合缺陷时对电场分布的影响进行分析。

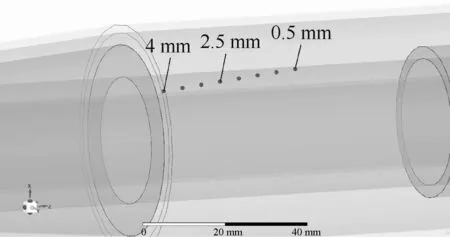

在剥离绝缘层时操作人员对进刀深度的把握较难控制。因此,存在缺陷时的长度不同。考虑到不同的缺陷长度,受潮缺陷的设置见图9。

图9 XLPE 层不同深度的受潮缺陷设置

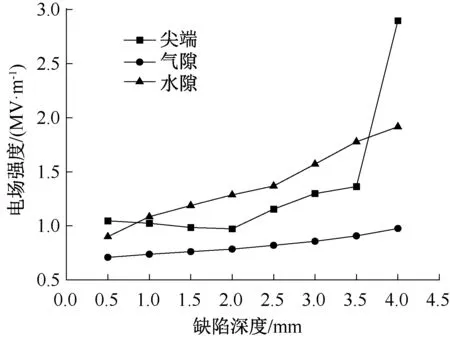

不同深度缺陷的电场强度与其嵌入长度的关系曲线见图10。

图10 缺陷深度与电场强度的关系

由图10 可以看出,缺陷周围的电场强度随着深度的加深而不同。

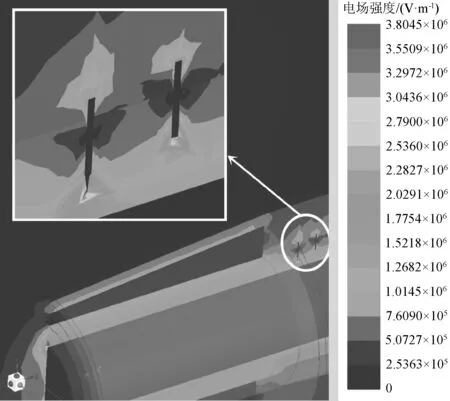

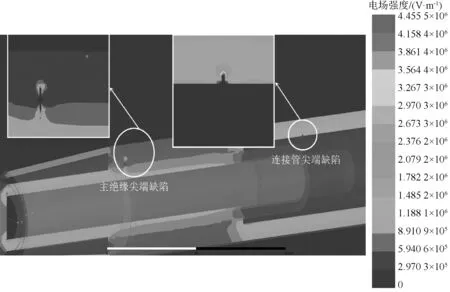

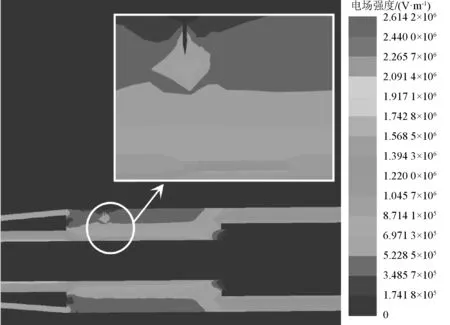

另外,分别在硅橡胶、XLPE 和连接管处设置尖端和气隙缺陷,利用铁钉模型模拟尖端特性,长度为1 mm,相对介电常数和电导率分别为1 和1.03×;用长度为4 mm、半径为0.5 mm 的圆柱模拟气隙缺陷,尖端缺陷和气隙缺陷的电场分布云图分别见图11 和图12。

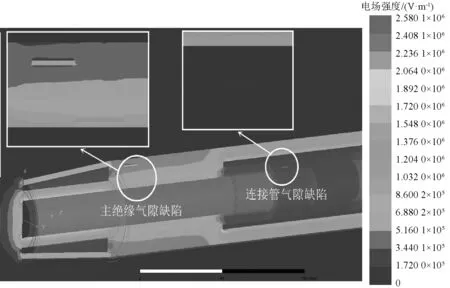

图11 主绝缘和连接管存在尖端缺陷的电场云图

图12 主绝缘和连接管存在气隙缺陷的电场云图

由图11 可以看出,在主绝缘缺陷的尖端处,电场发生了严重的畸变;由图12 可以看出,气隙周围的电场分布已不再均匀。由能带理论可知,带电尖端导体内较高能量的自由电荷势必优先占据其尖端部位较低的能级,然后再占据其他较高的能级部位。当导电尖端带正电时,其尖端面积非常小,而周围的电荷密度较大。因此,导电尖端处具有非常大的电场强度,必然产生尖端放电。通常,为避免主绝缘发生局部放电现象,要求其表面沿轴向的电场强度(En)不大于0.3 MV·m-1,而此时XLPE 尖端处最大电场强度达到了2.76 MV·m-1,计算值远大于En。因此,在其尖端周围会发生局部放电现象,如果不加以处理,最终将导致绝缘击穿。

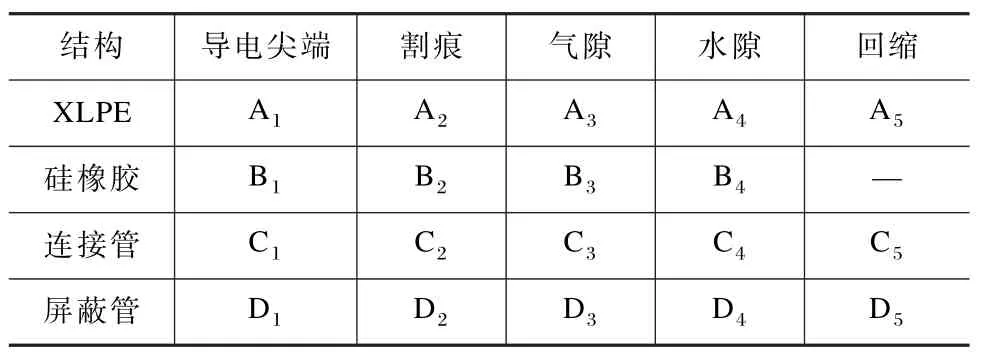

以上只是各种复合缺陷的其中一种情况,为方便统计分析,记中间接头内部集中的最大电场强度为Emax,各复合缺陷类型符号见表2。

表2 缺陷类型简记符号

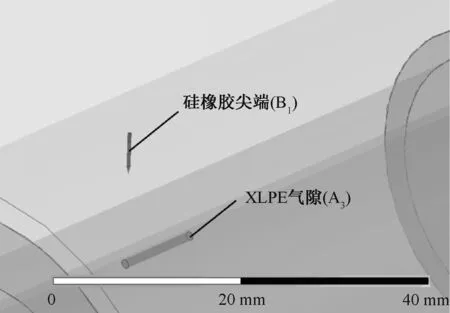

A3、B1缺陷的设置见图13。图13 中气隙缺陷用半径为0.5 mm、长度为10 mm 的圆柱代替,相对介电常数和电导率分别设置为1.006 和0 S·m-1,其局部电场分布云图见图14。

图13 A3、B1 缺陷设置

图14 A3、B1 缺陷电场云图

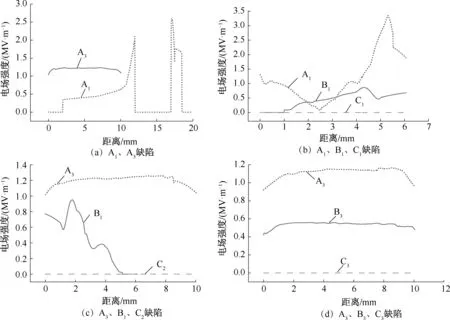

由图14 可以看出,缺陷周围的电场已不再均匀分布,电场强度最大值出现在XLPE 气隙处,为1.3 MV·m-1。中间接头内部存在复合缺陷的电场强度分布曲线见图15,其中4 种主要的复合缺陷分别为:A1、A3缺陷;A1、B1、C1缺陷;A3、B1、C2缺陷和A3、B3、C3缺陷。

图15 复合缺陷电场强度分布曲线图

由图15 可知,上述4 种主要复合缺陷的Emax分别为2.55,3.35,1.26,1.17 MV·m-1,出现的位置分别为XLPE 层、连接管、连接管和XLPE 层。上述4 种情况下的Emax均远大于En,可能发生局部放电现象。

经过大量计算和统计分析,发现XLPE 主绝缘被损伤时,其破坏点是电场强度较集中的部位;当中间接头内部的主绝缘存在导电尖端时,其周围的场强普遍高于其他缺陷类型,这是因为电介质的电场强度E与相对介电常数ε成反比[14]。ILLIAS H A等[8]的研究也证实电缆附件内部电介质的相对介电常数越大,其场强越小。本工作导电的ε为1,而主绝缘的ε为2.5,ε由2.5 突变为1,尖端处的电场强度高于主绝缘的电场强度,电场发生了极其严重的畸变,导致局部放电现象的发生。

考虑到空气击穿电场强度(Ea)为30 kV·cm-1,若在硅橡胶、XLPE 等部位存在气隙且其内部电场强度接近或高于Ea时(如:A1、A3和A1、B3等缺陷),就可能形成局部放电现象,从而逐渐导致绝缘失效。因此,中间接头安装时应避免空气进入主绝缘。

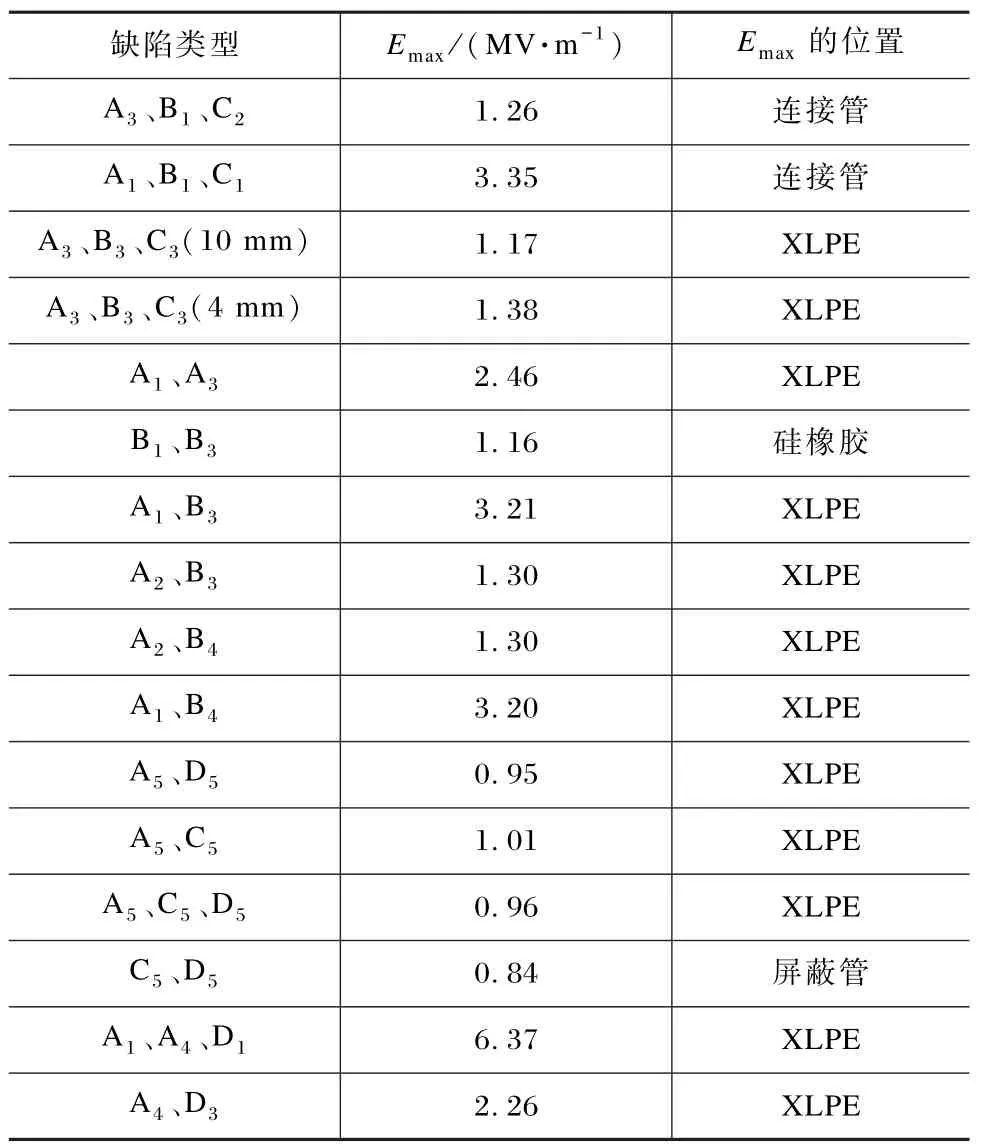

各种复合缺陷时,中间接头内部最大电场强度及其位置数据见表3。

表3 中间接头内部最大电场强度及其位置

由表3 可知,中间接头内部电场强度数值均大于En,在其周围会发生局部放电现象,久而久之形成电树枝并逐渐使绝缘材料劣化、失效,最终导致严重的绝缘击穿,甚至发生爆炸事故。

5 结 论

本工作通过建立电缆中间接头的3D 模型,讨论了复合缺陷下的模型维数选择和复合缺陷对接头内部电场分布的影响。基于分析仿真结果,得出以下结论。

1)对于仿真模型维数的选择,无论缺陷对称与否,采用3D 模型求解更能反映真实的电场分布。

2)电缆中间接头无缺陷时,内部电场均匀分布,电场主要集中在导体和主绝缘的交界处,电场强度为1.45~1.61 MV·m-1。

3)在中间接头的主绝缘存在单一缺陷时,尖端缺陷的电场强度普遍高于气隙、割痕等缺陷。

4)中间接头内部主绝缘存在复合缺陷时,尖端和气隙缺陷的电场强度随着嵌入深度的加深而不同,呈现上升趋势;由于相对介电常数的突变,导电尖端处的电场强度普遍高于其他类型的缺陷,是电场集中的部位,其周围电场发生了极其严重的畸变,电场强度超过规定范围,不加以处理最终将导致绝缘击穿。

根据上述分析,并结合实际现场安装电缆中间接头时可能出现的情况,提出以下几点注意事项:避免硅橡胶、XLPE 主绝缘层割伤或因剥离不整齐而存在于导电尖端;避免空气进入主绝缘内部,切勿在潮湿环境中安装,以避免绝缘受潮;安装时,应做好绝缘清洁,避免驳接时有导电颗粒残留或金属丝嵌入中间接头内部;把握好剥切半导电层的进刀深度,避免导体产生毛刺。