Si/MoS2/g复合材料的制备及储锂性能研究

2023-11-01蔡明源张丽聘姚振东张晶晶范美强

蔡明源,李 超,张丽聘,姚振东,张晶晶,范美强

(中国计量大学 材料与化学学院,浙江 杭州 310018)

锂离子电池具有能量密度高、输出电压高、自放电低、工作寿命长等优点,目前已成为便携设备和移动交通等领域首选的供电方式[1-4]。石墨因其廉价和高稳定性而被广泛应用于锂离子电池负极材料。然而,其较低的理论比容量(372 mAh·g-1)限制了锂离子电池储能密度的进一步提高[5-6]。Si具有极高的理论比容量(4 200 mAh·g-1),被认为是最有潜力的新型锂离子电池负极材料之一。但是,Si在充放电过程中会产生巨大的体积膨胀(约300%),从而导致活性物质粉化并从电极表面脱落,使得电池的容量急剧衰减。此外,Si在常温条件下的电导率较低,这也限制了其理论比容量的发挥。巨大的体积膨胀和低电导率这两个主要缺点限制了Si在锂离子电池中的应用[7-9]。

为改善Si的循环稳定性,通常采用纳米化、结构化和合金化等一种或多种方法进行改性[5]。纳米Si由于具有极小的体积,在合金化之后的绝对体积膨胀较小。因此,构建特殊的纳米结构,如纳米线、纳米管、纳米片、纳米介孔材料等,可以使材料具有合适的空隙,从而有效缓解材料的体积膨胀,提高循环性能[10-12]。Li等[13]利用低温熔融盐法合成了稳定结构的纳米空心Si,电化学测试表明在5 A·g-1的电流密度下循环1 200次仍有538.8 mAh·g-1的可逆比容量。合金化改性无论是采用能与Li形成合金的活性元素(如Mg、Al、Sn、Ge等)[14-17],还是其它不能与Li形成合金的惰性元素(如Ni、Fe、Cu等)[18-20],都能够起到缓解单一物质嵌锂时的体积膨胀,改善电极材料的性能。Yang等[21]采用Al-Si-Ge合金作为前驱体,利用脱合金法制备了三维纳米多孔Si-Ge合金,该材料在1 A·g-1的电流密度下循环300次仍有1 158 mAh·g-1的可逆比容量。Chen等利用球磨法制备了FeSi2/Si@C[22]复合材料,在Si合金化体积膨胀的过程中,惰性的非合金化基体FeSi2起到了缓冲作用,样品在0.1 A·g-1的电流密度下循环200次后仍有约1 010 mAh·g-1的比容量。

C材料具有良好的导电性,大量研究工作表明各类Si/C复合材料能够改善Si的导电性能[23-26]。引入合适的C结构不仅能够提高复合材料的导电性,同时还能为Si的体积膨胀提供缓冲,从而有效避免Si的粉化脱落。Zhang等[27]利用S作为牺牲剂制备了多孔碳外壳的Si/CNTs复合材料,交联的碳纳米管骨架可作为导电通路并为Si体积膨胀提供缓冲空隙,从而使其在840 mA·g-1的电流密度下充放电循环1 000次后仍有943 mAh·g-1的可逆比容量。Zhang等[28]则以二氧化碳作为绿色碳源,利用镁热法制备了中空互联的Si/C纳米球,其在0.5 A·g-1的电流密度下循环200次后仍有571 mAh·g-1的放电比容量。

过渡金属硫化物MoS2具有与石墨类似的层状结构,它也可以作为锂离子电池负极材料使用。每摩尔MoS2中可以嵌入4摩尔Li+,其理论比容量为670 mAh·g-1[29-31]。由于MoS2的层与层之间范德华力较弱,因此有利于Li+在其间的嵌入和脱出,使得MoS2具有较好的倍率性能和循环稳定性。

基于Si的高理论比容量、MoS2良好的循环稳定性和石墨优异的导电性,本文分别采用刻蚀法和水热法获得了多孔Si和MoS2,再将二者与石墨通过机械球磨法进行均匀混合,制备得到Si/MoS2/g三元复合材料,并对其形貌结构和电化学性能进行了详细研究。

1 Si/MoS2/g复合材料的制备与表征

1.1 实验试剂

本实验所用原材料包括:球状铝硅合金粉(500目,Si质量分数为20%,河北特韧合金材料有限公司)、草酸(杭州高晶精细化工有限公司)、钼酸铵(天津科密欧化学试剂有限公司)、硫脲(天津永大化学试剂有限公司)、石墨(天津市登科化学试剂有限公司),以上原材料均为分析纯。另外,所用到的乙炔黑(瑞士TIMCAL公司)、羧甲基纤维素钠(CMC,上海麦克林生化科技有限公司)、电解液(1 mol/L LiPF6,EC∶DMC=1∶1,苏州多多化学科技有限公司)、金属锂片(天津中能锂业有限公司)、隔膜(苏州晟尔诺科技有限公司)等试剂均为电池级。

1.2 多孔Si和MoS2的制备

多孔Si是通过草酸刻蚀铝硅合金粉制备而得,具体步骤为:首先将4 g铝硅合金粉缓慢加入到100 mL 4 mol/L草酸溶液中,60 ℃水浴搅拌8 h;待Al完全反应后,进行抽滤操作并用去离子水和酒精分别清洗三次;最后,将抽滤后的样品在60 ℃条件下真空干燥12 h得到多孔硅样品,并标记为“p-Si”。

MoS2由水热法制备而得,具体步骤为:将2 mmol钼酸铵和60 mmol硫脲超声分散在60 mL去离子水中,随后转移至100 mL聚四氟乙烯内胆的水热反应釜中;将反应釜从室温缓慢加热至180 ℃,并保温24 h;待自然冷却后,将产物离心分离并用去离子水和酒精分别洗涤3次;收集样品,并在60 ℃下真空干燥8 h得到MoS2样品,研磨备用。

1.3 Si/MoS2/g的制备

将一定比例的p-Si、MoS2和石墨在Ar气氛的手套箱(米开罗那有限公司)中装入到球磨罐中密封。机械球磨过程在QM-3SP4行星式球磨机中进行,采用正反交替运行15 min,暂停3 min,球料比为60∶1,转速为400 r/min,运行时长为20 h(包含暂停时间)。球磨结束后,在手套箱中将样品取出并保存。根据p-Si、MoS2和石墨添加的重量比不同(4∶0∶1、3∶1∶1和2∶2∶1),将样品分别编号为“Sg”、“SMg311”、“SMg221”。

1.4 电极的制备和组装

电极制备时活性物质、导电剂(乙炔黑)和粘结剂(CMC)的质量比为7∶1.5∶1.5。首先将称量好的活性物质和乙炔黑在玛瑙研钵中充分研磨,再将上述研磨均匀的粉末加入到事先准备的粘结剂溶液(质量分数为2.5%的CMC水溶液)中,其中活性物质和CMC质量比控制在7∶1.5,最后用磁力搅拌3~4 h形成黏稠状浆体。将上述浆体均匀涂覆在铜箔上,厚度约为150 μm,并在80 ℃的条件下真空干燥8 h。将干燥后的铜箔用裁片机冲压成Φ=16 mm的电极片,活性物质平均面积载量为1.6 mg/cm2,选取合适的电极片称量并编号。将上述电极片作为正极,金属锂片作为负极,与电解液、隔膜和电极外壳在Ar气氛的手套箱中组装成CR2025型纽扣电池。

1.5 材料表征

利用SmartlabSE型智能转靶X射线衍射仪对样品进行物相分析,采用Cu靶Kα线(λ=0.154 16 nm)为辐射源,电压40 kV,电流40 mA,扫描范围5°~90°,扫描步长0.02°,扫描速率5°·min-1;利用SU8010 FE-SEM冷场发射扫描电子显微镜对样品进行形貌观察,加速电压为200 kV。测试前先将样品在无水乙醇中超声分散20 min,再滴加到铜网上进行观测。

利用LANDHE电池测试系统对扣式电池进行循环性能测试,恒流充/放电电压窗口为0.005~3 V;采用CHI660E型电化学工作站进行循环伏安测试和电化学交流阻抗测试,循环伏安测试扫描电压窗口为0.005~3 V、扫描速率为0.1 mV·s-1,EIS测试频率范围为100 kHz~0.1 Hz、振幅为5 mV。

2 结果与讨论

首先,我们对制备得到的p-Si、MoS2、SMg221的样品做了结构和形貌表征。图1为p-Si、MoS2、SMg221样品的XRD图谱。对于p-Si样品,在2θ为28.4°、47.2°、56.0°、68.9°、76.1°和87.8°处有明显的衍射峰,分别对应于其(111)、(220)、(311)、(400)、(331)和(422)晶面(PDF#27-1402)。纵向对比SMg221样品可以看出,在球磨前后,Si的衍射峰位和相对强度未发生明显变化,这说明球磨没有改变Si的晶体结构。水热制备出的MoS2在32.8°和57.9°两处衍射峰源于其(100)和(110)晶面(PDF#37-1492)。而(002)晶面对应的衍射峰从14.4°向9.6°迁移,说明MoS2的片层间距增长到了9.2 Å(1 Å=0.1 nm),这可能是由于水热过程中溶剂分子嵌入到层间导致的[30,32]。经过球磨处理后,SMg221样品在14.0°、33.3°和59.7°处有3个MoS2衍射峰,其中14.0°的衍射峰说明球磨后MoS2的层间距减小到6.3 Å,这是由于高速球磨提供了足够能量使溶剂分子从层间脱出,使MoS2向2H相转变;并且球磨后MoS2的衍射峰强度明显削弱,这是由于球磨使MoS2晶粒细化,从而导致其衍射峰宽化和模糊。SMg221样品在26.5°和44.7°处还有两个不同于Si和MoS2的衍射峰,这是来自于石墨的(002)和(101)晶面(PDF#41-1487)。上述结果表明,样品在球磨前后原料的晶体结构并未发生改变,但球磨后的样品颗粒更细、结晶度更低,具有更多的活性位点。

图1 p-Si、MoS2和SMg221的X射线衍射图(XRD)Figure 1 X-ray diffraction patterns (XRD) of p-Si, MoS2 and SMg221

图2(a)为刻蚀得到的p-Si的扫描电镜图片,由图可知p-Si基本完整保留了AlSi合金的球状结构[11,33]。从图2(a)中插入的粒径分布统计曲线可以看出,p-Si主要颗粒直径分布在2~8 μm。作为基体的Al被刻蚀之后,在微球内留下许多空隙,使得p-Si微球表面可以看见多孔状纹路。图2(b)至(d)为SMg样品的SEM图片,在与图2(a)相同的放大倍数下,图2(b)中已无法观测到微球的结构。这说明多孔结构的微球p-Si在机械球磨的过程中,受到钢球强烈碰撞和挤压,破碎成了更细小的硅颗粒。增大放大倍数后,发现机械球磨使Si、石墨和MoS2细化成更小的无规则颗粒,如图2(c)。进一步放大,图2(d)中可以清晰地看到细小的片层状颗粒与不规则球状颗粒相互混合在一起,片层状小颗粒可能来自于石墨和MoS2,而不规则球状颗粒则很可能是Si破碎后的颗粒。片层的直径约为100 nm,球状Si颗粒的粒径多为500 nm左右。片层状石墨和MoS2与Si的均匀混合可有效缓解Si在充放电过程中的体积膨胀。

图2 p-Si和SMg221的扫描电镜图(SEM)Figure 2 Scanning electron micrographs (SEM) of p-Si and SMg221

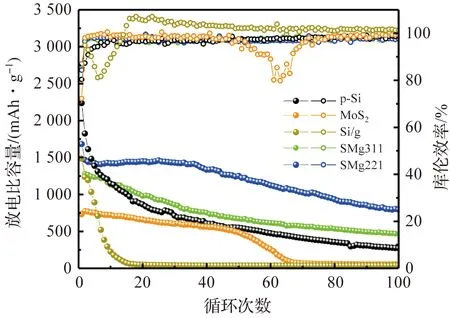

接着,我们对样品做了电化学性能测试。如图3的循环性能曲线所示,SMg221样品表现出最佳的循环性能,其首轮放电比容量为1 681.9 mAh·g-1,首轮库伦效率可达84.3%;经过100次循环之后,SMg221仍有793.4 mAh·g-1的放电比容量。作为对照样品,随着循环的进行,p-Si的储锂容量逐渐衰减,100次循环后的放电比容量仅为272 mAh·g-1;MoS2样品在前40个循环表现还比较稳定,但后面其放电比容量开始迅速衰减并在65个循环后衰减为40 mAh·g-1。对于未掺入MoS2的Sg样品则在第一轮充放电之后,放电比容量急剧衰减,在20次充放电循环之后可逆比容量接近于0,其循环稳定性反而比p-Si更差。这是由于多孔Si本身有许多Al被刻蚀而留下的空隙,能够用于释放嵌锂时体积膨胀;而Sg样品中的p-Si经过机械球磨后破碎成细小的颗粒,使原有空隙大幅减少,最终导致Sg表现出极差的循环性能。当掺入20% MoS2形成SMg311复合材料后,循环性能得到明显改善,在10个循环之后SMg311的放电比容量略优于未改性的p-Si。但是SMg311总体的放电比容量曲线仍然呈现逐渐衰退的趋势。将MoS2的掺杂比例提高到40%后,所得的SMg221复合材料表现出较为优异的循环稳定性,尤其是在前40个循环,SMg221样品具有1 450 mAh·g-1的可逆比容量。然而,其在后续循环中还是存在一定程度的衰减,这可能与片层状MoS2的分解有关。在同样方法合成的MoS2的循环性能曲线中也看到了类似的现象[31,34]。总体来说,将MoS2和石墨与多孔Si球磨复合可有效改善Si材料的循环稳定性,尤其是SMg221样品,其经过100次循环后,仍有793.4 mAh·g-1的放电比容量。

图3 p-Si、MoS2、Sg、SMg311和SMg221在0.1 A·g-1的电流密度下的循环性能图Figure 3 Cycling performance of p-Si, MoS2, Sg, SMg311 and SMg221 at 0.1 A·g-1 current density

接着,我们对循环性能最好的SMg221样品进行了倍率性能测试。如图4,SMg221在0.1、0.2、0.4、0.7、1、2 A·g-1的梯度递增的电流密度下各循环10次后,其放电比容量分别为1 066.8、1 031.3、956.8、804.7、662.3、407.4 mAh·g-1。再将电流密度从2 A·g-1恢复至0.1 A·g-1时,样品的放电比容量又恢复到1 082.7 mAh·g-1,这说明SMg221样品在前期循环过程中具有较好的倍率性能。继续延长循环次数,样品的放电比容量有一定的衰减,这与图3 SMg221样品的循环性能相一致。当将电流密度维持在0.4 A·g-1的较高电流密度进行充放电测试时,SMg221样品在前40个循环同样能保持有890 mAh·g-1的放电比容量,继续延长至100个循环时仍有300 mAh·g-1的放电比容量。这些实验结果表明,SMg221在高电流密度下工作时仍具有较好的循环稳定性。

图4 SMg221在不同电流密度下(0.1、0.2、0.4、0.7、1.0、2.0 A·g-1)和0.4 A·g-1电流密度下循环100次的倍率性能曲线Figure 4 Rate performance of SMg221 at different current densities (0.1, 0.2, 0.4, 0.7, 1.0, 2.0 A·g-1) and at 0.4 A·g-1 current density for 100 cycles

循环伏安曲线图能够帮助我们分析材料在充放电过程中发生的氧化还原反应。图5(a)为p-Si的CV曲线,在第一个循环中位于0.57 V的还原峰通常认为是Si的固态电解质膜(SEI)的形成;而位于0.48 V的氧化峰,则是由于Li-Si合金的去合金化引起的[25,35]。SMg221的CV曲线如图5(b),在第一轮循环的还原曲线有2处还原峰,其中,位于1.24 V处微弱的还原峰来自于Li+嵌入MoS2层形成LixMoS2的反应;位于0.39 V的还原峰则对应LixMoS2进一步还原成Mo和LixS的分解反应,由于该反应是不可逆的,所以该还原峰在后续循环中消失。而第一轮循环的氧化峰则有4处,其中,位于0.49 V的氧化峰来自于Li+从Li-Si合金中脱出,这与图5(a)的结果类似;后续位于1.40 V和1.69 V两处氧化峰则来自Mo依次被氧化成Mo(IV)和Mo(VI);最后一处位于2.12 V的氧化峰则对应LixS被氧化成S的反应。在第二、三轮循环时位于1.26 V的新还原峰,则对应于S被还原成LixS的反应[30,36]。同时,可以发现SMg221在第二、三次循环曲线的重合度较高,说明材料具有良好的循环可逆性。图5(c)为SMg221充放电循环的电压-比容量曲线,可以看出首次放电曲线在低于0.2 V的电压区间内存在一段较长的电压平台,对应于晶体Si的嵌锂过程。在后续循环的放电过程中,由于嵌锂反应发生在无定形Si中,因此放电平台转变为倾斜的曲线[37-38];在充电过程的曲线中,位于0.5 V左右存在一个较长的电压平台,对应于Li-Si合金的脱锂过程。因此,充放电循环中Si贡献了主要比容量,并且前40个循环中电压平台长度比较稳定,说明Si的循环稳定性得到明显改善。通过对首轮充放电曲线的比容量对电压求导所得的微分曲线,如图5(d),可以更清楚地分辨充放电过程的电压平台。首次放电过程中位于<0.15 V的峰对应的放电平台来自Si的合金化储锂,位于0.41~0.75 V和1.2~1.5 V两个峰对应的放电平台来自MoS2的储锂反应;在充电过程中,位于0.22~0.65 V、1.1~1.8 V和2.0~2.4 V的3处峰对应的充电平台也和CV曲线中的几个氧化峰的位置相吻合。

图5 p-Si和SMg221的嵌锂反应分析曲线Figure 5 Lithiation reaction analysis curves of p-Si and SMg221

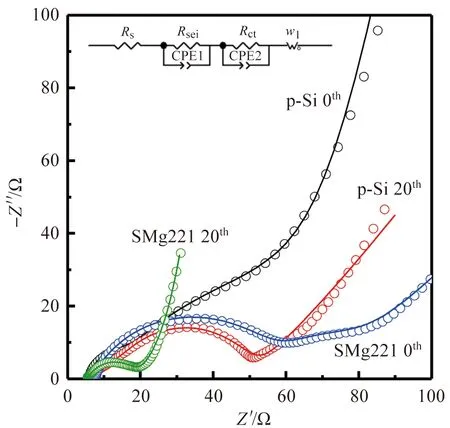

图6为p-Si和SMg221在循环前后通过测试电化学阻抗(EIS)得到的奈奎斯特曲线,并使用Nova软件对其进行拟合,圆圈表示实验数据,直线表示拟合结果,拟合所用等效电路如插图所示。阻抗谱由低频区的斜线和高频区的阻抗弧组成,斜线表示Warburg扩散阻抗(W),阻抗弧则是SEI膜的阻抗(Rsei)和电荷转移阻抗(Rct)复合产生的。阻抗弧半径越大,对应的阻抗也越大。阻抗弧向负半轴延长线与Z′轴的交点,表示电池其它部件产生的内阻[39-41]。从阻抗曲线上可以明显看出,两种材料循环后的阻抗弧半径较循环前均明显减小,说明电极活化后反应更容易进行。如表1,20次循环后p-Si样品的Rsei和Rct的值分别为5.93 Ω和37.12 Ω,而SMg221样品的Rsei和Rct的值仅为3.70 Ω和11.38 Ω。SMg221样品的SEI阻抗和电化学转移阻抗均明显小于p-Si,说明SMg221复合材料的导电性能较p-Si明显提升。这也是SMg221样品储锂反应速率提升、循环稳定性好的主要原因。

表1 p-Si和SMg221在20次循环后阻抗的拟合结果

图6 p-Si和SMg221初始和第20次循环的电化学阻抗谱(EIS)Figure 6 Electrochemical impedance spectra (EIS) of p-Si and SMg221 at the 0th and 20th cycles

3 结 语

本研究通过机械球磨法制备出Si/MoS2/g三元复合材料,片层状MoS2和石墨均匀分散在硅颗粒表面,可有效缓解硅的体积膨胀。MoS2和石墨的掺杂有效改善了多孔Si的循环性能和倍率性能。SMg221样品在0.1 A·g-1电流密度下充放电40个循环后的可逆容量高达1 450 mAh·g-1;继续将循环延长至100次,样品仍有793.4 mAh·g-1的可逆容量,表现出优异的循环稳定性。在60个循环内,将电流密度由0.1 A·g-1逐渐递增至2 A·g-1的倍率性能测试发现,样品在1 A·g-1电流密度下的放电比容量仍达662.3 mAh·g-1;将电流密度重新恢复为0.1 A·g-1后,其放电比容量又恢复到了1 082.7 mAh·g-1,说明SMg221样品具有较好的倍率性能。电化学测试结果表明Si/MoS2/g复合材料的导电性较多孔Si显著改善,石墨和MoS2优良的导电性能使得电子能够在电极和活性物质间快速传输,提高复合材料脱/嵌锂的反应速率。Si/MoS2/g复合材料可作为一种性能优良的锂离子电池负极材料使用。