大开孔结构变角度纤维铺层优化设计研究

2023-11-01王丽平刘世丽冯变变

王丽平 刘世丽 冯变变

摘 要:变角度纤维铺层能有效地增强结构刚度、减小应力集中,在很多领域得到广泛应用。本文对比了分区域设计直纤维铺层和变角度纤维铺层零件结构的优缺点,基于Patran的PCL语言开发出了纤维轨迹主应力法优化程序,以某飞机襟副翼复合材料层压板树脂传递模塑成形(RTM)支臂为例进行了纤维轨迹优化设计,分析了不同变角度纤维铺层数目和迭代次数对设计结果的影响,并和传统的分区域设计直纤维铺层模型进行了对比,得出了变角度纤维铺层能明显改善模型应变和位移的结论,且通过承载能力试验分析对比了分区域设计直纤维铺层和最外两层更换为变角度纤维铺层的RTM支臂的试验结果,得出了变角度纤维铺层能提高结构孔边强度和整体刚度的结论,验证了变角度纤维铺层的可行性及其优点。大开孔结构变角度纤维铺层优化设计对大开孔复合材料结构设计具有重要意义。

关键词:主应力法; 复合材料; 开孔结构; 变角度纤维铺层; 变角度纤维轨迹优化

中图分类号:V258 文献标识码:A DOI:10.19452/j.issn1007-5453.2023.08.005

复合材料强度高、重量(质量)轻、具有可设计性[1],在客机和军机上的使用比例逐年增加。复合材料结构分为层压板结构和夹芯结构,其中,复合材料层压板结构可分为常刚度层压板和变刚度层压板[2]。如果层压板中所有位置的铺层结构完全相同,即结构刚度处处相同,则为常刚度层压板;反之,如果层压板不同位置的铺层结构不相同,则为变刚度层压板。目前有两种途径可实现层压板刚度的改变:分区域设计直纤维铺层和变角度纤维铺层[3-4]。

目前,分区域设计直纤维铺层在工程上被广泛应用。分区域设计直纤维铺层将整个层压板划分为若干个设计区域,再根据实际受载情况为每个区域设计有利于承载的铺层结构,当每个区域都被直纤维铺层覆盖之后,尽管区域内的铺层结构处处相同,但由于区域间的铺层存在结构差异,整个层压板的刚度分布在设计区域边界处发生变化。分区域设计直纤维铺层一般由0/90°、±45°的织物或织物与单向带混合铺贴而成,这种层压板易在设计区域边界处产生应力集中。同时,在结构开口处纤维断裂,会导致结构开口处强度降低[5]。

变角度纤维铺层采用曲线纤维轨迹代替传统直纤维轨迹的铺层结构,其刚度随位置变化。变角度纤维铺层零件的优点有[6-9]:(1)避免应力集中,提高结构效率;(2)在开孔等特殊结构处,避免打断纤维,保证材料和传载的连续性;(3)无须裁剪,几乎无材料浪费,大大降低复合材料构件的重量和成本;(4)根据构件受力情况来设计纤维的取向,能最大限度地发挥纤维的承载能力;(5)通过改变纤维铺设角度,可以在厚度不变的前提下改变复合材料结构的刚度,具有极强的可设计性。这些特有的优势使变角度纤维铺层零件在不少领域都得到应用。

变角度纤维铺层设计在国外已基本形成完善的研究体系,并已成功应用到飞机结构中。空客A350的复合材料窗框应用了变角度纤维铺层,与传统铺层方法相比,显著提升了复合材料窗框的力学性能。法国达索飞机制造公司、德国航空航天中心、空客等都已采用变角度纤维铺层设计技术成功开发出一系列产品。

国内,马永前等[10]用ABAQUS有限元软件对变角度纤维铺层设计的复合材料层压板进行了建模计算,验证其面内受力情况下,屈曲荷载显著提高,幅度达14%左右。谢丽婷等[11]应用Ansys模拟仿真,发现主应力法优化设计后的变角度纤维铺层层压板比直纤维铺层层压板最大第一主应力减少了37.6%,平均应变能密度减少了8.19%,安全裕度提高了42%,力学性能明显提高。还有其他学者也在该方面进行了建模、计算、分析的研究[12-14]。中科院宁波材料技术与工程研究所复合材料团队开展了纤维铺缝技术的相关研究,制备出多种变刚度复合材料制品,并对复合材料开孔补强等方面进行了研究[15]。

本文基于变角度纤维轨迹铺层结构设计方法,以某飞机襟副翼大开口层压板结构——树脂传递模塑成形(RTM)支臂为典型结构进行优化设计。目的是既能够采用现有成形方法,又能增强结构加强耳片及开孔区的强度。

1 RTM支臂模型及应力应变分析

RTM支臂为大开口、分区域设计直纤维铺层复合材料层压板接头,主要材料为5284RTM/CF3031,共15层。交点位置安装15-5PH不锈钢衬套,其余侧板及底板上的孔皆为其他结构的通過孔,如图1所示。5284RTM/CF3031的材料性能见表1。

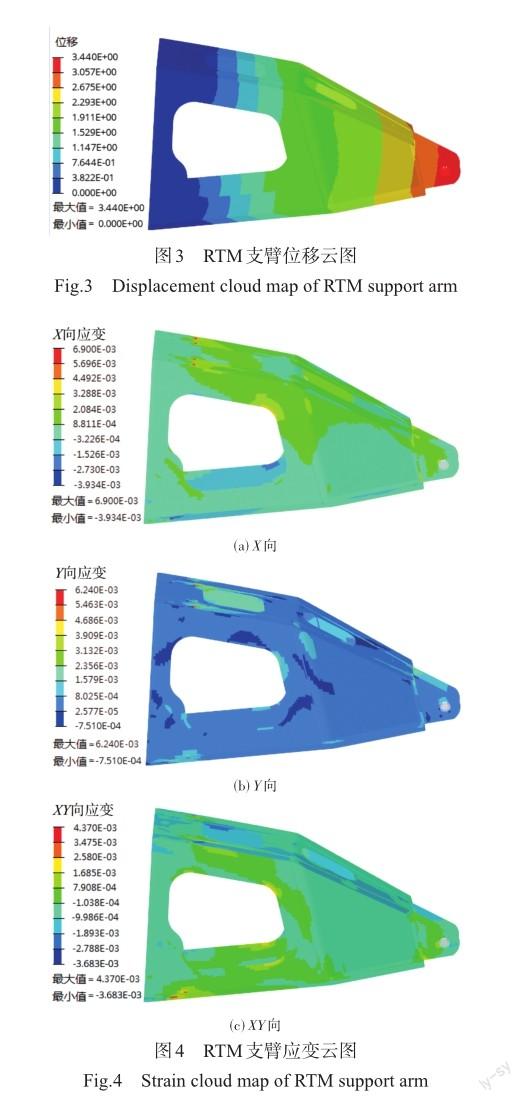

RTM支臂建模示意图如图2所示,设计载荷为40.42kN。对RTM支臂进行建模分析。RTM支臂耳片处最大位移为3.44mm,如图3所示。RTM支臂应变云图如图4所示。

2 变角度纤维铺层RTM支臂优化

复合材料的性能与纤维的取向角度有很大的关系,纤维最大的承载能力随纤维角度与受力方向夹角的增大而减小,当纤维角度与受力方向一致时,纤维可以发挥最大的承载能力。因此,通过优化设计将纤维铺缝方向优化至力学性能最优方向,可最大限度地提高复合材料的力学性能[6]。

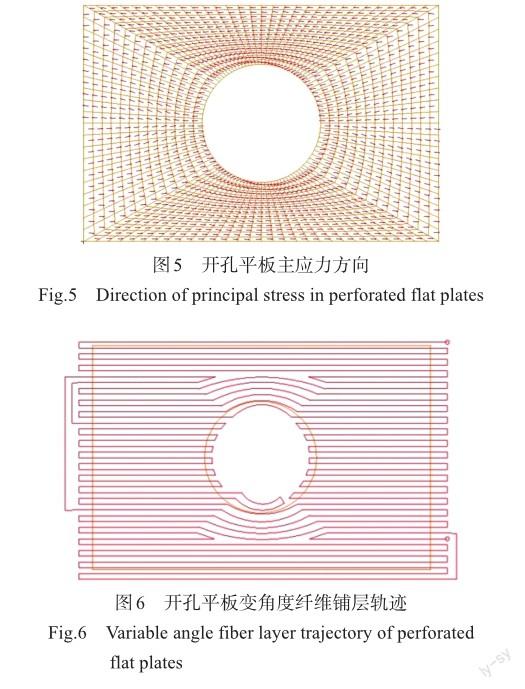

纤维轨迹曲线优化方法有主应力法和函数法两种。第一种是主应力法[16-17],它的基本思想是根据结构的主应力方向来设计纤维轨迹,将结构相邻有限元单元内不连续的单个主应力方向连成连续的曲线,从而得到纤维曲线轨迹。主应力法更适用于含孔复合材料层压板,在承受载荷时开孔板会在孔边产生应力集中,层压板的破坏大多数也是从存在应力集中的区域开始,所以对孔边的应力集中情况进行分析,并按照主应力轨迹绘制纤维轨迹线可以达到理论最优解。主应力法是基于静力学的分析方法,类似于等强度设计的思想,但静力学最优不一定表示稳定性和动力学性能最优。开孔平直复合材料层压板主应力方向如图5所示,根据主应力方向设计的变角度纤维铺层轨迹如图6所示。第二种是函数法[18],它的基本思想是先假设曲线族函数,确定一组设计参数,再根据力学性能等优化目标建立优化模型,得到最优的曲线族参数,从而得到最优的纤维曲线轨迹,多用于层压板或加筋板蒙皮的纤维铺设和屈曲分析研究。

因为RTM支臂为大开口层压板结构,故采用主应力法对其进行优化设计。主应力法的优化流程如图7所示。

优化主要过程是通过主应力优化程序来实现的。主应力优化程序基于Patran自带的PCL编程语言和用户自定义工具二次开发而来。

在原分区域设计直纤维铺层RTM支臂模型基础上,运行主应力优化程序,得到替换不同铺层数目和不同迭代次数下RTM支臂的应变和位移值,见表2。

表中替换铺层列的第1层指RTM支臂由结构外表面向内的第1层复合材料铺层,其余类似。通过分析表2中的数据,得到以下变角度纤维铺层结构的设计思想:(1)从第1~ 3组数据对比可以看出,迭代次数对RTM支臂的最大应变和最大位移没有较大影响;(2)从第3组、第4组和原RTM支臂数据对比可以看出,合理布置变角度纤维铺层可以有效降低RTM支臂最大应变和最大位移;(3)从第4组和第7组数据对比可以看出,相同的变角度纤维铺层分散布置比集中布置效果好;(4)从第5组和第6组数据对比可以看出,相同的变角度纤维铺层集中布置得越多,RTM支臂的最大应变和最大位移值越大,RTM支臂的承载能力越差,连续相同变角度纤维铺层叠加层数不能过多,与传统直纤维层结构特点相同;(5)对变角度纤维铺层进行轨迹规划时,要考虑层压结构的平衡和对称问题,通过适当的铺层来保证层压结构整体的平衡[19]。

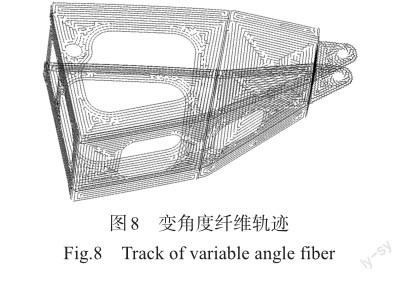

由于目前变角度纤维轨迹设计基础较弱,因此本文只将RTM支臂的第1~2层分区域设计直纤维铺层替换为变角度纤维轨迹铺层。从表2可以看出,替换后的RTM支臂最大位移减少14.8%,最大应变值也有减少。

经软件迭代优化后,生成替换层应力轨迹,即变角度纤维轨迹,如图8所示。从图8中可以看出,孔边结构的纤维轨迹走向沿孔周边绕行。

3 RTM支臂加工

结合工程制造要求,对变角度纤维轨迹进行工程化处理,得到RTM支臂的纤维轨迹,如图9所示。加工出三套RTM支臂,经超声检测未发现超标缺陷。其中,1号试验件采用分区域设计直纤维铺层,2号、3号试验件在1号试验件基础上,根据图9所示纤维轨迹将第1~2层更换为变角度纤维铺层。为了模拟真实的使用环境,在RTM支臂上开口区连接2A12连接板,在两侧连接2024角片,如图10所示。

4 RTM支臂试验及分析

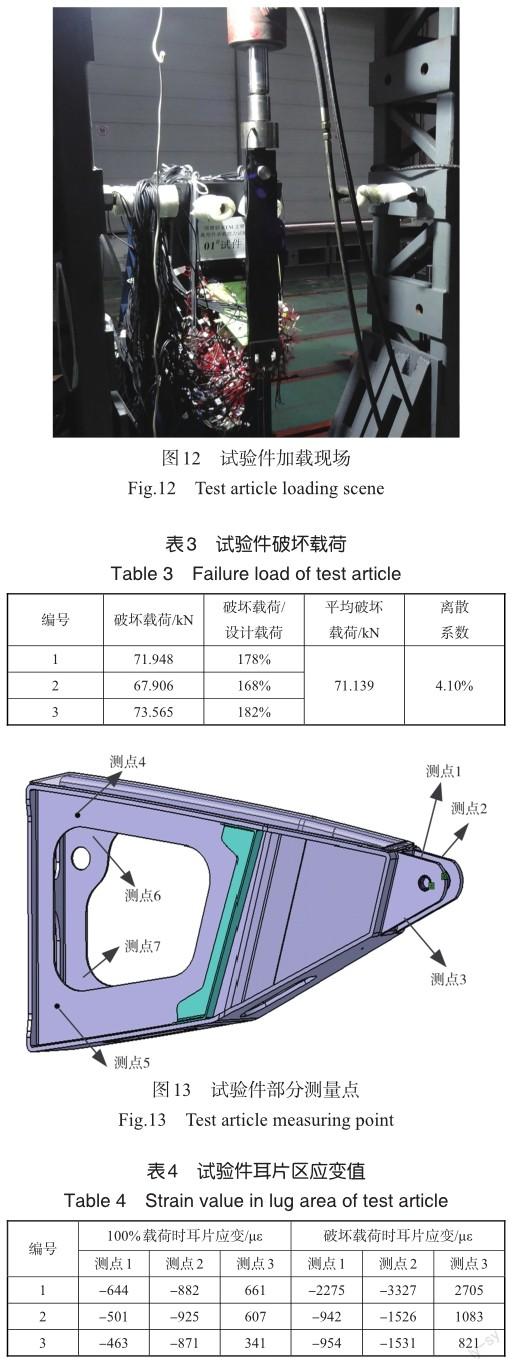

对RTM支臂进行承载能力试验,安装示意图如图11所示,试验件加载现场如图12所示。承载能力试验后从破坏载荷、应变、位移和破坏模式几个方面进行分析。

试验件破坏载荷见表3。从表3中可以看出:三个试验件的破坏载荷差别不大,同时,因试验件数量少,且2号、3号试验件破坏载荷离散性较大,故不能说明表层更换为变角度纤维铺层对于结构承载能力的作用。

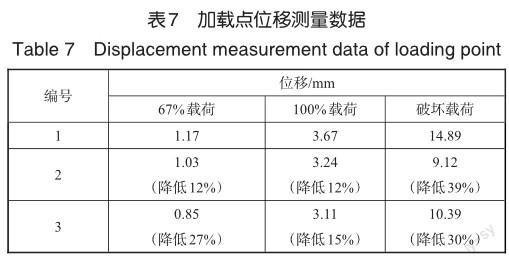

试验件耳片区和开口区部分测量点位置如图13所示,测量点对应的应变值见表4~表6。对比设计载荷和破坏载荷时耳片和开孔区的应变测量值可以看出,在设计载荷时,2号、3号试验件相对1号试验件应变值明显降低;在破坏载荷时,2号、3号试验件相对1号试验件应变值显著降低;采用变角度纤维铺层设计可以有效降低孔边应力水平。

加載点位移测量数据见表7。从位移值可以看出,位移整体趋势一致;2号和3号试验件位移值明显小于1号试验件,位移减少12%以上。这证明在大开孔区采用变角度纤维铺层能明显提高零件刚度。

破坏模式如图14所示。从破坏模式可以看出破坏模式相同。皆是先从侧板开口上侧前拐角处发生屈曲损伤,最后在根部拐角处连接区域附近发生分层损伤破坏。试验件其他区域,尤其是加载孔和接头耳片周围区域未出现可视损伤。

通过试验可以看出,2号、3号试验件位移值明显小于1号试验件;在设计载荷下,2号、3号试验件相对1号试验件,耳片和孔边应变明显降低;结构孔边强度得到提高,整体刚度得到提高,这与理论分析结果一致,验证了理论分析的正确性。

5 结束语

通过分析软件得到复合材料结构主应力方向后,结合工程实际,规划变角度纤维轨迹,并通过适当的铺层来保证层压板结构整体的平衡,合理地布置变角度纤维铺层,可以有效降低复合材料结构最大应变和最大位移。

RTM支臂承载能力试验结果显示:变角度纤维铺层试验件位移值小于分区域设计直纤维铺层试验件位移值,位移减少12%以上;变角度纤维铺层开孔区应变值显著降低。对于大开孔复合材料结构采用变角度纤维铺层,能有效地减小结构孔边的应力集中,提高结构刚度,最大限度地发挥纤维的承载能力。RTM支臂的优化设计研究对大开孔复合材料结构设计具有较强的借鉴价值。

参考文献

[1]王耀先. 复合材料结构设计[M]. 北京:化学工业出版社,2001. Wang Yaoxian. Composite material structure design[M]. Beijing: Chemical Industry Press, 2001.(in Chinese)

[2]Gürdal Z, Olmedo R. In-plane response of laminates with spatially varying fiber orientations: Variable stiffness concept[J]. AIAA Journal, 1993, 31(4): 751-758.

[3]Arian N M, Fayazbakhsh K, Pasini D, et al. Optimization of variable stiffness composites with embedded defects induced by automated fiber placement[J]. Composite Structures, 2014, 107: 160-166.

[4]Wu Zhangming, Weaver P M, Raju G, et al. Buckling analysis and optimization of variable angle tow composite plates[J]. Thin-walled Structures, 2012, 60: 63-172.

[5]秦永利,祝颖丹,范欣愉,等. 纤维曲线铺放制备变刚度复合材料层压板的研究进展[J]. 玻璃钢/复合材料,2012(1):61-66. Qin Yongli, Zhu Yingdan, Fan Xinyu, et al. Research and development on variable-stiffness composite laminates manufactured by variable angle tow placement[J]. Fiber Reinforced Plastics/Composites, 2012(1): 61-66.(in Chinese)

[6]秦永利. 纖维变角度牵引铺缝技术在复合材料开孔/开窗结构上的应用研究[D]. 宁波:中国科学院宁波材料技术与工程研究所,2013. Qin Yongli. Application of variable angle tow placement in composite structures with a hole/window[D]. Ningbo: Institute of Material Technology&Engineering, Chinese Academy of Sciences, 2013.(in Chinese)

[7]Crothers P J, Drechsler K, Feltin D, et al. Tailored fibre placement to minimise stress concentrations[J]. Composites Part A: Applied Science and Manufacturing, 1997, 28(7): 619-625.

[8]Mattheij P, Gliesche K, Feltin D. Tailored fiber placementmechanical properties and application[J]. Journal of Reinforced Plastics and Composites, 1998, 17(9): 774-786.

[9]Mattheij P, Gliesche K, Feltin D. 3D reinforced stitched carbon/ epoxy laminates made by tailored fiber placement[J]. Composites Part A, 2000, 31: 571-581.

[10]马永前,张淑杰,许震宇. 纤维曲线铺放的变刚度复合材料层压板的屈曲[J]. 玻璃钢/复合材料,2009(5):31-35. Ma Yongqian, Zhang Shujie, Xu Zhenyu. The buckling of variable-stiffness composite panels with curvilinear fiber format[J]. Fiber Reinforced Plastics/Composites, 2009(5): 31-35.(in Chinese)

[11]谢丽婷,祖磊,王继辉,等. 拉伸载荷下开孔层压板的纤维铺放轨迹研究[J]. 固体火箭技术,2016,39(2):247-252. Xie Liting, Zu Lei, Wang Jihui, et al. Structural research on the fiber placing trajectory of open-hole composite laminate under the tensile load[J]. Journal of Solid Rocket Technology, 2016, 39(2): 247-252.(in Chinese)

[12]李勇,肖军. 复合材料纤维铺放技术及其应用[J]. 纤维复合材料,2002(3):39-41. Li Yong, Xiao Jun. The technology and application of composite fiber placement[J]. Fiber Composites, 2002 (3): 39-41.(in Chinese)

[13]趙占文,苏雁飞,崔勇江. 变刚度复合材料层压板的轴压稳定性优化研究[J]. 航空科学技术,2021,32(8):57-61. Zhao Zhanwen, Su Yanfei, Cui Yongjiang. Buckling optimization study on variable stiffness composite laminate under compression load[J]. Aeronautical Science & Technology, 2021, 32(8): 57-61.(in Chinese)

[14]杜宇,杨涛,李志猛,等. 纤维曲线铺放的变刚度复合材料层压板的失效分析[J]. 宇航材料工艺,2013(5):22-25. Du Yu, Yang Tao, Li Zhimeng, et al. Failure analysis of variable-stiffness composite laminates with curvilinear fiber placement[J]. Aerospace Material Technology, 2013(5): 22-25.(in Chinese)

[15]秦永利,祝颖丹,蔡晶,等. 基于VAT技术的复合材料层压板螺栓连接补强研究[J]. 玻璃钢/复合材料,2012(增刊):68-72. Qin Yongli, Zhu Yingdan, Cai Jing, et al. Application of the variable angle tow process for reinforcement on single bolted composite laminates[J]. Fiber Reinforced Plastics/Composites, 2012(supplement): 68-72.(in Chinese)

[16]Tosh M W, Kelly D W. Fibre steering for a composite C-beam[J]. Composite Structures, 2001, 53(2): 133-141.

[17]Brandmaier H. Optimum filament orientation criteria[J]. Composite Materials, 1970(4): 422-425.

[18]邓媛,刘东,祝颖丹,等. 纤维变角度牵引铺缝技术的研究进展[J]. 玻璃钢/复合材料,2015(6):97-100. Deng Yuan, Liu Dong, Zhu Yingdan, et al. Progress in fiber variable angle tow placement technology[J]. Fiber Reinforced Plastics/Composites, 2015 (6): 97-100.(in Chinese)

[19]Gürdal Z, Tatting B F, Wu K C. Tow-placement technology and fabrication issues for laminated composite structures[C]// Pro‐ceedings of the 46th AIAA/ASME/ASCE/AHS/ASC Structures, Structural Dynamics and Materials Conference, 2005.

Study on Optimization Design of Large Open Structure Variable Angle Fiber Layering

Wang Liping, Liu Shili, Feng Bianbian

AVIC The First Aircraft Institute, Xi’an 710089, China

Abstract: Variable angle fiber layers can effectively enhance structural stiffness and reduce stress concentration. Variable angle fiber layers are widely used in many fields. This paper compared the advantages and disadvantages of straight angle and variable angle fiber layer part, and based on Patran’s PCL language, the optimization program of fiber trajectory principal stress method was developed. Taken the Resin Transfer Molding (RTM) support arm of aircraft flap aileron composite material laminate as an example, the fiber trajectory optimization design was carried out, the influence of different layers and iteration times on the design result was analyzed, and compared the straight angle was compared with variable angle fiber layer part. It was concluded that variable angle fiber layer significantly improved the strain and displacement of the model, and through the analysis of load-bearing capacity tests, the experimental results of RTM support arms designed in different regions with straight fiber layers and the outermost two layers replaced with variable angle fiber layers were compared. The conclusion was drawn that variable angle fiber layers can improve the strength and overall stiffness of structural holes, the feasibility and superiority of variable angle fiber layer were verified. The study on optimization design of large open structure variable angle fiber layering is of great significance to designing of large open composite material structure.

Key Words: principal stress method; composite; perforated structure; variable angle fiber layering; variable angle fiber trajectory optimization