风机实时监测和失速预警系统开发及应用研究

2023-11-01何志瞧叶学民

何志瞧,沈 利,杨 威,琚 敏,叶学民

(1.浙江浙能兰溪发电有限责任公司,浙江 金华 321000;2.浙江浙能电力股份有限公司,浙江 杭州 310007;3.浙江浙能技术研究院有限公司,浙江 杭州 311121;4.华北电力大学动力工程系,河北 保定 071003)

0 引言

随着“碳达峰”和“碳中和”目标的提出,火电机组灵活性调峰任务日益艰巨,参与深度调峰已成为火力发电行业优化改造的主流方向之一[1]。因轴流风机对烟风系统阻力的变化非常敏感,当烟道阻力特性发生变化,尤其是阻力增大时,轴流风机易发生抢风失速现象[2]。因此,建立风机实时监测和故障预警系统对于指导风机运行具有重要的实际应用价值。

崔恺等[3]提出一种基于广义回归神经网络的风力发电机组异常状态预警方法。该方法在评价指标连续超过设定阈值时,能使机组发出异常预警。孙建平等[4]采用多变量状态估计技术(multiple state estimation technology,MSET)对汽动引风机进行状态监测,验证了实时数据与状态预警的准确性。李峰等[5]采用MSET对某引风机实现了故障准确预警。刘涛等[6]提出了基于多元状态评估和偏离度的方法,实现了风机实时故障预警。韩万里等[7]基于主元分析和多元状态评估构建了风机故障预警模型,并将模型应用于上海某电厂。王博和吴智群[8]提出一种基于密度峰聚类的多元状态估计方法,并建立了故障预警模型。

上述研究表明,目前故障预警系统多基于风机健康运行时的历史数据,通过数据对比进而判断风机运行状态,且流量监测多采用单一测量方法,致使结果准确性有待提高。因此,本文通过三种测量方法相互协调的方式提高流量测量准确性,设定不同失速安全阈值以确定风机运行状态的分级预警区。在此基础上,本文基于C语言开发了轴流风机实时监测和失速预警系统。该系统可准确发出不同等级的预警信号,提示运行人员调整风机运行状态,从而确保风机的安全运行。

1 实时监测系统

风机实时监测系统通过传感器获取实时运行参数并显示到上位机操作画面中,以准确反映风机当前的运行状态,从而实现实时监测、运行状态可视化等功能。该系统数据包括风机设计性能曲线、烟道阻力特性、锅炉运行参数及风机运行状态参数。其中,锅炉运行参数取自电厂安全仪表系统(safety instrumentation system,SIS)。风机流量从每台风机入口测得,静压取自风机入口和出口处的数据。由于烟道截面尺寸大、内部流动较复杂,且烟气含尘使得难以准确测量流量参数,因此本文系统采用三种方法同时进行流量测量。

1.1 多点式矩阵流量计

靠背式动压测量技术具有结构简单、流量修正系数稳定,以及便于根据不同管道截面进行定制化设置等优点,是目前常用的烟风系统流量测量方案之一。

本文系统采用稳压滤波装置剔除异常数据,以提高试验数据的准确性。由于小流量时易出现测量不敏感的问题,本文对流量计设计了静压扩压装置。根据现场试验数据统计和流场分析结果可知,气流经过风机后呈螺旋状流动,进而导致测量精度差。为此,本文将流量计布置在风机入口处,且尽量靠近入口收敛段,以提高其测量精度。

采用多点式矩阵测量流量时,测点间距相等[9]。

多点式矩阵流量测点布置如图1所示。

图1 多点式矩阵流量测点布置图Fig.1 Multi-point matrix flow measurement point layout diagram

1.2 差压流量计

轴流风机入口处至集流器出口处的流场均匀性好,且风机入口静压与集流器出口静压间的压差值较大,因此静压差与流速的修正系数较为稳定。本文采用文丘里管测量风机流量。体积流量计算式为:

(1)

式中:Q为风机体积流量,m3/s;p为静压,Pa;ρ为气体密度,kg/m3;A为流道截面积,m2;Cq为流量修正系数;下标1、2分别表示风机入口和集流器出口。

风机入口的静压测点布置在集流器入口,出口静压测点布置在集流器出口。风机静压测点布置如图2所示。

图2 风机静压测点布置图Fig.2 Fan static pressure measurement point layout diagram

1.3 基于风机性能曲线的流量计算

风机正常运行时,其实际运行性能与设计性能基本吻合。因此,本文结合风机实际开度、进出口静压与设计性能曲线,获取风机流量。通过对比多点式矩阵测量结果、差压式流量计测量结果与性能曲线对应值来修正实际流量,直至偏差在允许范围内,即可获得风机的实际流量值。

实践表明,矩阵式流量计精度高,但由于测孔较为精密和受气流波动影响,易出现流量值虚跳和堵塞的现象。而采用差压法和基于风机特性曲线的计算方法均存在精度偏低的问题。因此,本文在系统开发时对流量的计算方法进行优化,即以多点式矩阵流量计为主、差压法和基于风机特性曲线的计算方法为辅的方式,增设自动切换、滤波及修正模块,以保证流量测量的可靠性。

2 失速计算模型

对于电站风机的实时监测,除监测其运行经济性外,还需监测其运行状态及安全性。风机运行工况点靠近失速线时,会存在发生失速的风险。因此,本文通过分析风机失速特征,建立了风机失速预测模型,提出了表征风机失速的危险性量化指标,进而制定了风机失速状况的不同等级预警机制。

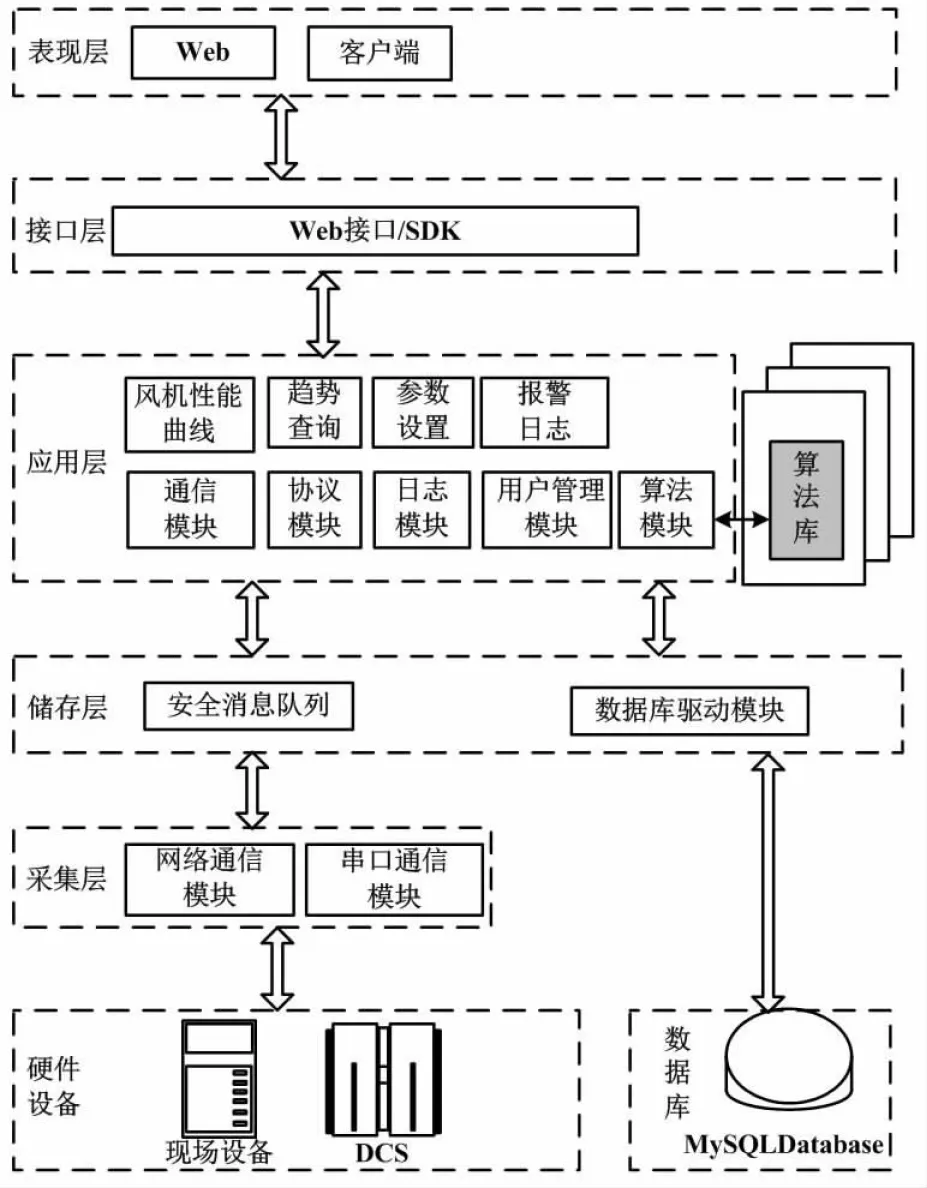

本文基于ASP.NET Core Web框架的浏览器/服务器(browser/server,B/S)架构,开发了电站风机实时监测和预警系统,以实现电站风机实时监测、故障诊断和安全预警。该系统集电站风机的流量、压力、温度及电流等参数的采集、滤波、分析和诊断等功能于一体,可实现异常报警、数据分析、数据存储、数据导出等,为机组运行人员的调控提供指导。

风机实时监测和预警系统通过监测风机运行状态,结合失速预警模型,对火电机组电站风机监控管理功能扩展,提高了风机运行经济性及安全性。该系统软件平台基于C#面向对象程序语言开发。软件框架如图3所示。

图3 软件框架示意图Fig.3 Schematic diagram of software framework

实时监测和失速预警系统的客户端作为表现层,经应用层各模块的处理和通信接口输入输出,实现了与现场设备之间的连接。该系统的采集服务器直接获取现场设备通信点传送的实时数据,经网络串口协议发送到存储层。运行人员可在线查看风机性能曲线,或调用数据库中历史数据,以形成趋势图。若风机处于异常工况,系统会自动将报警信息和日志反馈到数据库中,在客户端和分布式控制系统(distributed control system,DCS)的报警画面中同时展示。此外,系统可在客户端中设置相应参数,发送的指令信息经DCS处理后,间接控制就地设备的运转,以使风机及时脱离失速区。

2.1 流量和压力安全裕量

对于轴流风机,其性能曲线存在“驼峰型”失速区。风机运行点P1及其对应失速点P2如图4所示。

图4 风机运行点P1及其对应失速点P2Fig.4 Fan operating point P1 and its corresponding stall point P2

图4中:P为风机全压,Pa;Q为体积流量,m3/s。

根据风机的P1(Q,P)及其开度α,可确定开度线与理论失速线的失速点P2(Qs,Ps),从而得到风机流量安全裕量kq和压力安全裕量kp[10]。

(2)

式中:s为临界失速点。

(3)

2.2 失速安全裕量

根据P1(Q,P)和P2(Qs,Ps) ,可确定失速安全裕量系数M,进而判断风机工况点与失速线间的距离[11]。

(4)

式中:β为设置的安全阈值。

当M>1时,表示风机在安全区运行;当M<1时,表示风机在靠近失速区运行。M值越大,风机抗管路系统干扰能力越强;反之,则风机抗干扰能力越弱,越易发生失速现象。

3 失速预警系统

为便于运行人员及时调整风机运行状态,可通过设定不同安全阈值和失速安全裕量系数,建立不同等级的安全预警区,从而实现风机异常运行状态预警。为此,本文通过实时监测和预警系统提取的风机流量和压力等参数,确定风机当前的运行工况点;同时,结合设定安全预警区的性能曲线,显示风机运行状态,并给出相应运行提示。风机预警区分布如图5所示。

图5 风机预警区分布图Fig.5 Fan warning area distribution map

图5中给出了不同等级下的失速预警线。当运行工况点处于预警线3以下时,如图5中A点和B点所示,实时监测和失速预警系统则显示风机“正常”。当运行工况点位于预警线3与预警线2之间时,系统显示“轻微”,提示需加强风机和烟风系统监控。当运行工况点处于预警线2与预警线1之间时,系统显示“中等”,提示需控制升降负荷速率、控制风机开度调节速率。当运行工况点处于预警线1上方时,系统显示“严重”,提示需限制风机开度上升。

4 实际应用

本文以浙江某燃煤发电机组的引风机为对象,测试了风机实时监测和失速预警系统。因该机组运行年限较长,风机存在磨损等现象,需确定风机实际性能与设计性能曲线间的偏差,并将结果输入系统,作为判别失速的边界条件。

在上述机组运行过程中,风机实时监测和失速预警系统发出的不同等级预警如图6所示。

图6 风机实时监测和失速预警系统发出的不同等级预警Fig.6 Different levels of warning from real-time fan monitoring and stall warning systems

图6(a)表明,B侧引风机运行工况点位于预警线3和预警线2之间。此时:系统发出“轻微”预警;故障提示为风机偏离设计工况;叶片非同步调整或叶片卡涩。

图6(b)表明,B侧引风机运行工况点位于预警线2和预警线1之间。此时:系统发出“中等”预警;故障提示为风机与管网匹配性较差;风机运行点靠近失速区。

图6(c)表明,B侧引风机运行工况点越过预警线1。此时:系统发出“严重”预警;故障提示为风机已非常靠近不稳定运行区;调节机构存在故障。

上述运行结果表明,风机实时监测和失速预警系统可准确反映风机的当前运行状态,通过在失速前发出预警信号,提醒运行人员采取相关措施,进而保障风机的安全、稳定运行。

5 结论

本文基于C语言开发了轴流风机实时监测和失速预警系统。该系统通过结合SIS提取的机组运行数据和不同流量测量方案的优点,实现了风机流量的准确测量。根据风机运行工况点所处位置及预警区,该系统可准确发出相应等级的预警提示,实现了风机运行状态的分等级预警功能。

在浙江某电厂燃煤锅炉机组的实际应用结果表明,该系统实现了风机运行状态的可视化,验证了系统的可靠性。当风机运行点靠近失速线时,该系统通过发出不同等级预警信号提醒运行人员及时调整风机运行状态,保证了风机的安全运行。