燃气采暖热水炉排烟系统堵塞监控优化设计

2023-11-01徐麦建崔华俊林林勇彭梓钊

徐麦建 崔华俊 林林勇 彭梓钊

(广东万和新电气股份有限公司 佛山 528305)

引言

全预混冷凝式燃气采暖热水炉(以下简称全预混冷凝炉)技术具有极高的换热效率、超低的氮氧化物排放的特点以及变频静音运行,深受用户关注。相比于传统的大气式燃气采暖热水炉,全预混冷凝炉在燃烧方式上采用全预混燃烧,使燃气燃烧更充分,排烟损更低;在换热上充分吸收烟气中的显热与水蒸气的潜热,进一步提高燃气采暖热水炉的热效率,既高效又环保。但由于我国部分地区的空气质量欠佳、燃气不纯,以致全预混燃气采暖热水炉在国内的使用过程中有时出现排烟系统堵塞的问题。含有高碳羟的燃气在含有颗粒物的空气中燃烧容易产生固体颗粒燃烧产物并附着在盘管上,部分固体颗粒会从盘管上滴落到燃烧器上造成火孔堵塞,堵塞现象将导致其换热效率下降、烟气恶化及运行噪音增大,大大降低燃气采暖热水炉的性能与使用寿命。因此,排烟系统堵塞现象是目前全预混燃气采暖热水炉亟待解决的问题。

目前解决全预混燃气采暖热水炉堵塞问题最有效的方法为定期通知维修师傅上门维护,但由于各地区空气质量差异,燃气采暖热水炉堵塞快慢不一致,若仅通过使用时长进行维护,缺乏经济性和科学性。本文提出一种在消音管中内置文丘里取压管的取压方式增大取压的读值,以实现通过风压变化判断全预混燃气采暖热水炉的排烟系统堵塞状况。

1 消音管取压方式的改进设计

选取一台全预混燃气采暖热水炉,安装在预混器前端的消音管开设一个小孔进行取压的方式,风压传感器获取的风压数值较低,配备一个64 W,空载转速6 000 r/min 的EBMPAPST 变频风机。在点火时测量的风压仅有20 Pa (风机转速按3 200 r/min),在后清扫的状态下风压值在(50~60)Pa(风机转速按7 000 r/min)的范围内。通过在燃气采暖热水炉内置的风压传感器测量的点火风压与后清扫风压数值变化来判断全预混冷凝炉排气系统的堵塞情况,以更精准地提醒用户进行燃气采暖热水炉维护。该取压方式获得的风压数值低且受风压传感器的测量精度影响,燃烧室及排烟系统堵塞时测得的风压数值变化不明显,无法准确地判断排气系统的堵塞状况。采用更高精度的风压传感器将带来成本较大幅度增高,因此本文提出采用加装文丘里取压管的方式,此方案成本低、更符合现实需求。

图1 全预混燃气采暖热水炉堵塞情况

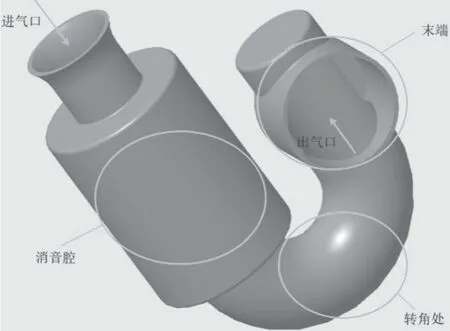

为了探究内置文丘里管对风压取值的变化,选择更合适的取压位置,对消音管进行流体仿真分析。安装于全预混燃气采暖热水炉内的消音管结构如图2 所示,出气口连接风机。

图2 进气管三维图

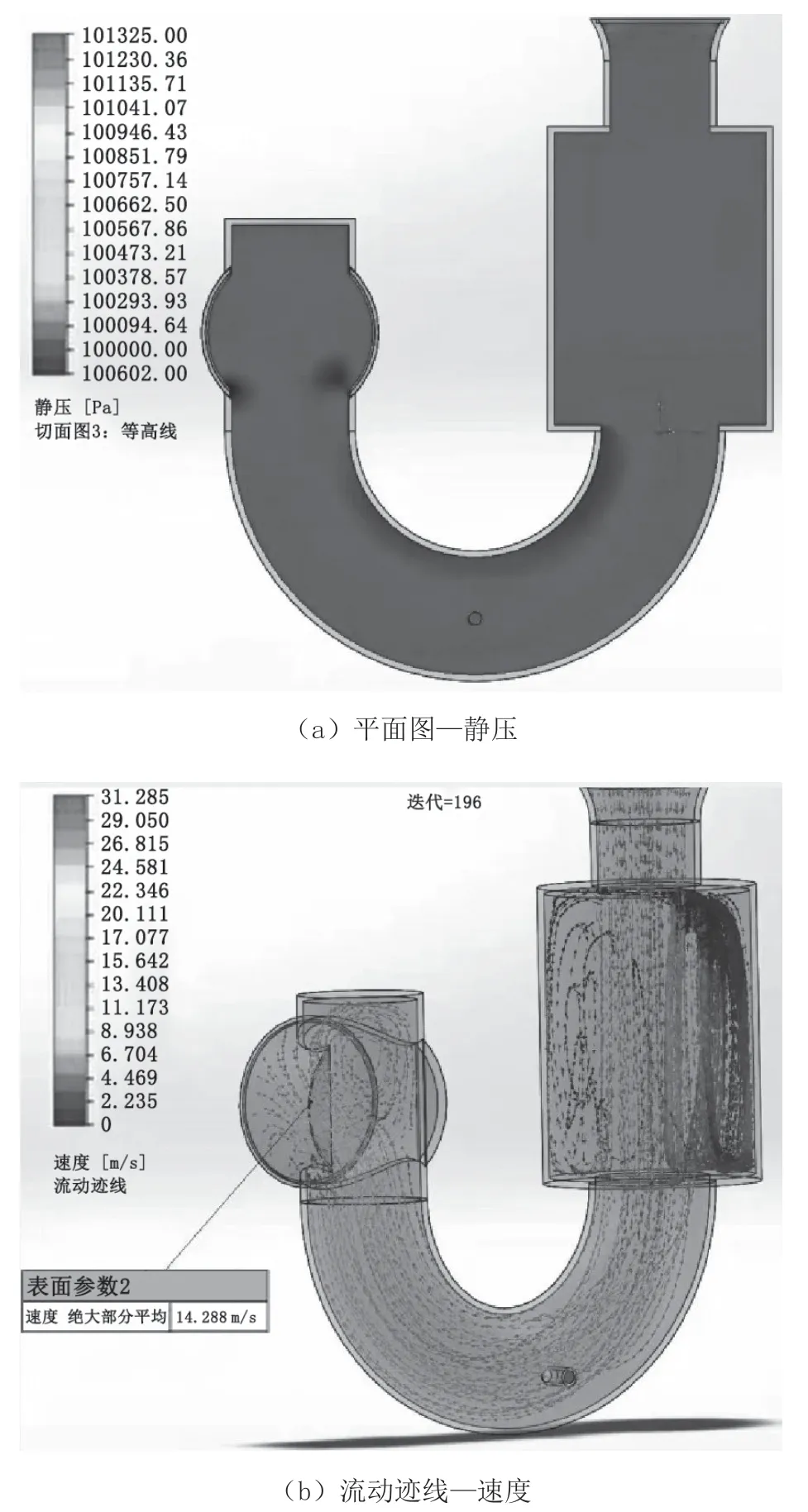

采用Solidworks Flow Simulation 对进气管进行流体仿真分析,对出气口设置出口风速10 m/s,采用高精度网格划分,流体仿真的静压结果如图3 所示。图3(a),将静压显示最大值设置为101 325 Pa(该数值为在标准大气条件下海平面的气压),最小值按全局平均最小值设定。可知整个进气管处于负压状态,进气管转角处风压值最低,末端处的部分位置也存在较低气压的区域,但气压状态不稳定;结合图3(b)速度的流动迹线分析可知,在进气管末端处存在涡流,导致进气管末端处静压分布不均。在图3(b)流动迹线—速度仿真图中,进气管进气口与消音腔的中央区域气流速度较大,转角处气流速度相对平缓,末端与风机连接的拐角位置气流速度同样较大。

图3 进气管流体仿真结果

根据进气管仿真结果并结合文丘里取压管在进气管安装的难易程度,选取了三个文丘里管的取压点,如图3 所示。通过三维建模的方式将文丘里管安装于所选取的三个取压点:消音腔、转角处、末端处,并进行流体仿真分析。同样在出气口设置10 m/s 的出口速度,对安装有文丘里取压管的位置进行局部网格控制,流体网格数为403 884 个,仿真结果如图4 与表1 所示。

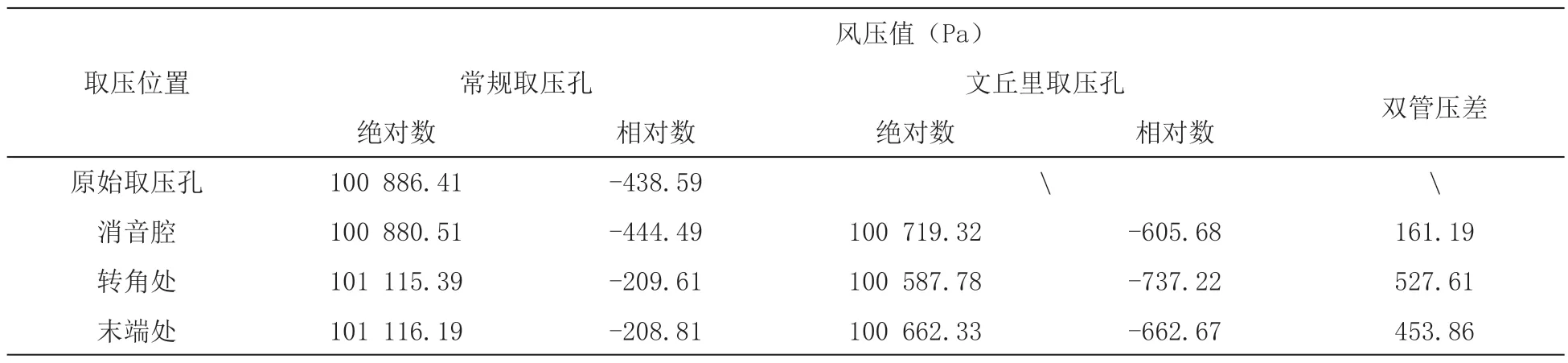

表1 各取压位置不同取压孔的风压值

图4 进气管加装文丘里管的静压仿真结果

仿真结果显示,消音腔处的常规取压孔与原始取压孔的风压值相近,转角处的常规取压孔与末端常规取压孔的风压值相近且较原始取压孔的风压值要大;在选定的三处取压点加装文丘里取压管的情况下,转角处的风压值最低,低至100 587.78 Pa,消音腔的风压值最大,两处的压差相差131.54 Pa。由于燃气采暖热水炉风压开关的取压方式为负压,因此风压值越低,燃气采暖热水炉内置的风压传感器测量的数值越大,因此在转角处安装文丘里管进行取压能获得较大的风压数值。相比于双管取压,单管取压另外一段与大气相通,常规取压孔内任意一处风压值都比大气压低,采用单管取压的方式能获得相对于双管取压更大的压差,所以在转角处安装文丘里取压管并采用单管取压的方式最佳。

2 取压口风压测量试验研究

2.1 试验仪器

采用BG80-B-213-0N22 数字压力计,取压量程:(0~1)kPa,精度:±1 %。

2.2 试验方法

2.2.1 不同取压点风压测量试验

分别将文丘里管安装于消音管内已选好的取压点,从文丘里管取压孔引出两条取压管接入微压计,文丘里取压孔接入微压计负压端,常规取压孔接入微压计正压端,若采用单管取压,则常规取压孔无需接入微压计仅进行密封。分别进行单管测量和双管取压测量。在不通燃气的状态下启动燃气采暖热水炉,燃气采暖热水炉进入点火状态,此时风机转动,观测微压计显示数值,待风压数值稳定后读取的风压值,为点火风压。燃气采暖热水炉点火失败后报错,将进入后清扫模式,此时风机转速变大,待风压数值稳定后读取的风压值,为后清扫风压。

2.2.2 排烟系统堵塞风压测量试验

为了研究原始取压孔与加装文丘里管的两种取压方式,在不同排烟系统堵塞情况的风压变化情况,对这两种取压方式进行堵塞试验,采用铝箔纸对燃气采暖热水炉排烟口进行堵塞。排烟口为直径60 mm 的圆型孔,先用铝箔纸将出风口完全堵住,将出风口按如图6 所示分成16 份,每次试验用刀具按1/16 进行切割,测量点火状态与后清扫模式的风压值,取风压稳定时的最大值和最小值再求其平均值。

图6 排烟系统堵塞示例

2.3 试验结果与分析

2.3.1 不同取压点风压测量结果

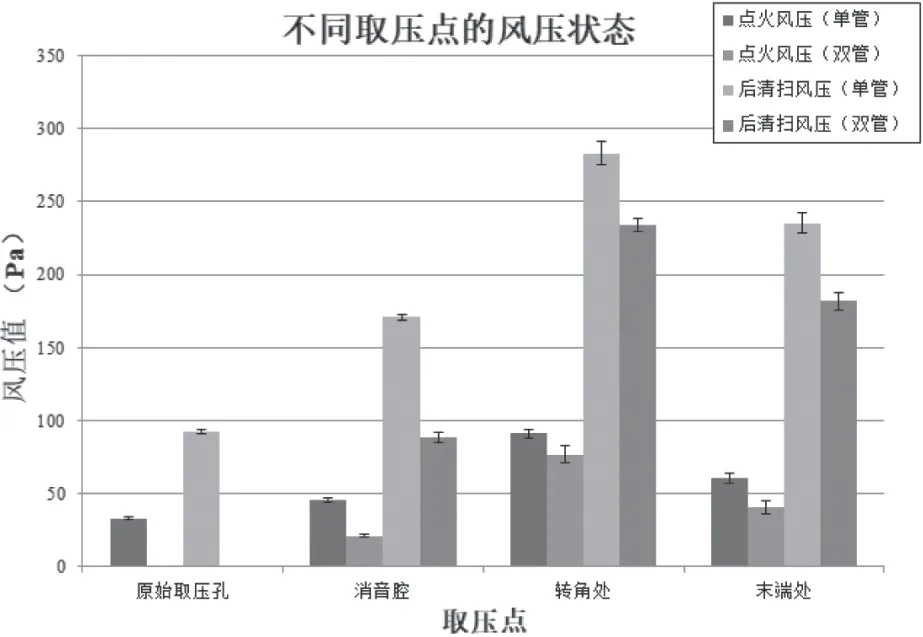

图7 为通过测量不同取压点的风压测量结果,从图表中的数据可知,改进设计后的三个取压孔(加装文丘里取压管),风压值均比原始取压孔的风压值大两倍或以上;各取压位置的风压值大小由大到小依次为:转角处>末端处>消音腔>原始取压孔,符合仿真结果的大小规律。

图7 不同取压点的风压测量结果

2.3.2 排烟系统堵塞风压测量结果

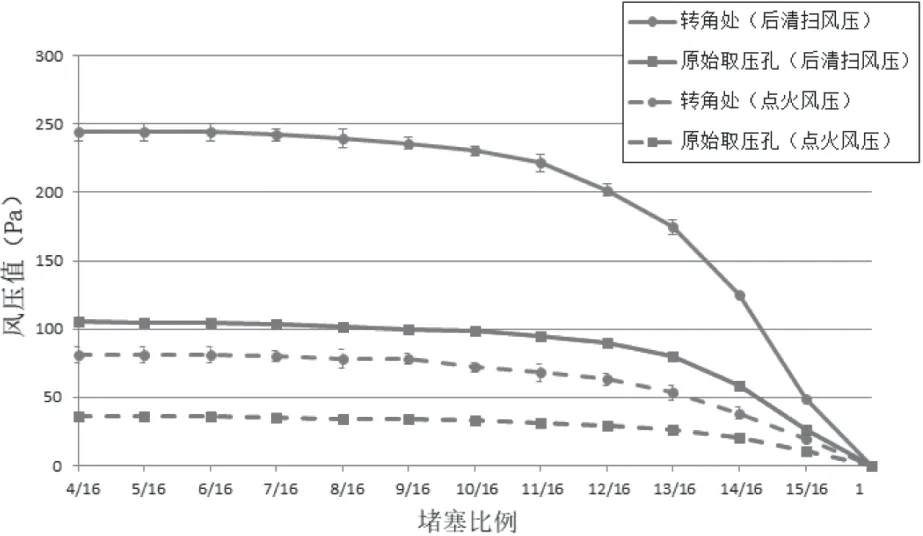

针对原始取压孔与转角处的风压值随烟管堵塞的变化情况进行数据采集,结果如图8 所示。排烟系统堵塞比例在0~6/16 的范围内,随着排烟系统堵塞面积的增大,风压值保持不变;排烟系统堵塞比例在6/16~11/16 的范围内,随着排烟系统堵塞面积的增大,风压值逐渐下降且下降斜率逐渐增大;排烟系统堵塞比例在11/16~1 的范围内,风压值随堵塞面积增大快速下降,转角处(后清扫风压)的风压值测量曲线斜率要远大于原始取压孔(后清扫风压),因此采用在转角处加装文丘里取压管的方式可以更好地把风压读取值放大,有利于根据风压值的变化判断排烟系统的堵塞情况,更好地实现维护预警提醒。

图8 排烟系统堵塞与风压值变化关系

3 结论

本文通过对全预混冷凝炉的消音管进行流体仿真分析,提出了一种在消音管中内置文丘里管的取压方式,并对消音管取压方式进行优化设计,在消音管中找到最佳的风压取压点,并通过实验验证,达到将风压取压数值放大的效果,本文结论如下:

1)消音管内各取压位置的风压绝对值由大到小依次为:转角处>末端处>消音腔>原始取压孔。单管取压比双管取压取得的风压数值更大,转角处加装文丘里取压管读取的风压值比常规取压方式大2.3 倍。

2)在消音管转角处加装文丘里取压管,对比原始取压方式,随着排气系统堵塞比例增加,其读取的风压值曲线斜率大。

3)综合上述仿真与试验结果分析,加装文丘里取压管的取压方式可以把风压值放大,有利于根据风压值的变化判断烟管的堵塞情况,在不需提高风压传感器精度的情况下,以更低的成本实现排烟系统堵塞状况更高精度监控,更准确地实现维护预警提醒。