子午线轮胎重皮问题解决案例分析

2023-11-01叶明瑞吕伟伟李安铭彭荫萌丛海波吕麟华

叶明瑞 吕伟伟 李安铭 彭荫萌 丛海波 吕麟华

(重庆金康赛力斯新能源汽车设计院有限公司 重庆 401135)

引言

轮胎是车辆正常行驶的关键因素之一。随着汽车工业的发展,轮胎的需求量越来越大。随着人们对汽车的使用越来越频繁,对轮胎的质量提出了更高的要求。

子午线轮胎因结构科学合理、流动阻力小(可降低车辆耗油)、承载能力大、减振性能好等优点,被广泛应用于乘用车上[1]。但是,子午线轮胎存在缺胶、裂口和重皮等外观质量缺陷[2]。其中,轮胎重皮是一种罕见的外观缺陷。因为轮胎的制作工序比较繁琐,重皮的形成原因多种多样,一般由胎侧形状设计、成型工艺、半成品运输、硫化工艺等各方面综合形成[3]。

本文阐述了某乘用车路试过程中发现子午线轮胎有重皮现象,通过制定紧急检测措施避免问题轮胎流入生产线、对轮胎重皮产生的内在原因进行分析、对轮胎重皮产生的外在原因进行排查,从轮胎生产过程中彻底解决了轮胎重皮问题。

1 某乘用车轮胎重皮问题

1.1 问题描述

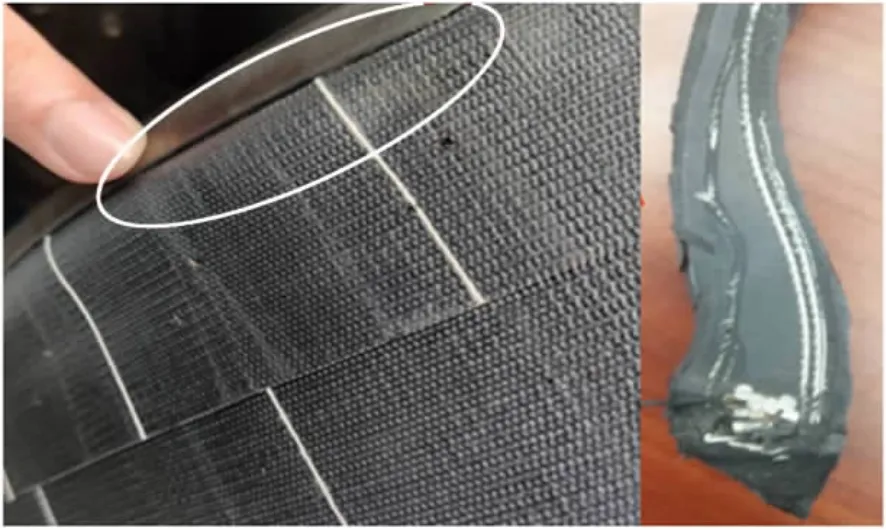

某乘用车在吐鲁番进行路试过程中,发现同一辆车上有3 个子午线轮胎的胎侧有疑似裂口,如图1a 所示。随着路试行驶里程的增加,裂口变得更加严重。对更换下来的轮胎进行切割,发现裂口明显,如图1b 所示。

图1 问题轮胎裂口图

针对问题轮胎进行全面分析,从图1b 可以看出,问题分为2 部分,一是橡胶表面没粘住(图1b 中的位置1),二是橡胶异常流动(图1b 中的位置2)。经过分析确认,该轮胎为胎侧重皮裂口外观病象(简称重皮)。

1.2 紧急解决措施

轮胎重皮在正常检测时无法检出,必须使用专业工具进行排查才能检出。为此,要求生产线上的轮胎每2 h 排查一次,排查方法如图2 所示。

图2 生产线上轮胎重皮排查方法示意图

为了防止重皮轮胎装配到整车上,采用图2 所示的方法排查库存轮胎,直到未发现重皮为止。

2 重皮产生的内在原因分析

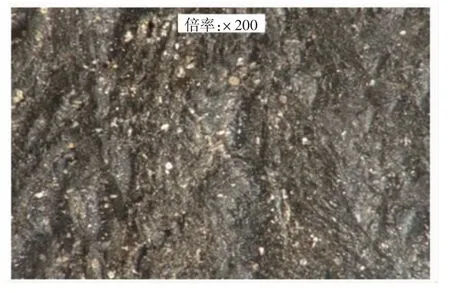

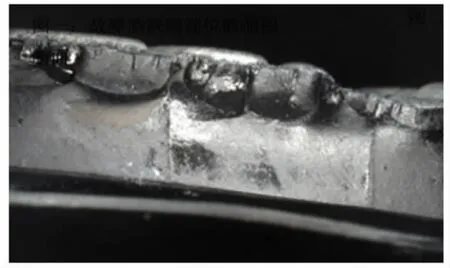

为了找出轮胎重皮产生的内在原因,对图1b 中的截面图进行放大(图3),将其与普通轮胎撕裂情况下的裂口图(图4)进行对比。

图3 裂口内部表面200 倍放大图

图4 普通轮胎撕裂情况下产生的裂口图

从图4 可以看出,裂口表面粗糙不平,有明显的橡胶分子断裂现象。对比分析图3 与图4,可以排除该轮胎为撕裂导致裂口。根据外护胶有弯曲打折现象、裂口部位200 倍放大后可见裂缝平滑,可判断为硫化时胶料流动过大产生胎侧重皮。

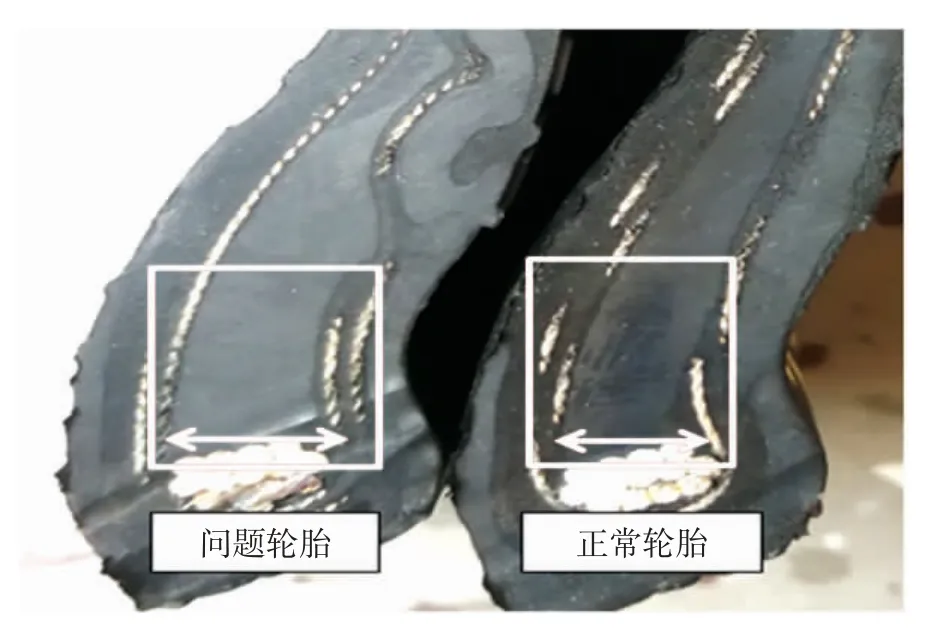

问题轮胎和正常轮胎的断面对比如图5 所示。

图5 三角胶厚度对比

从图5 可以看出,问题轮胎的三角胶厚度存在明显异常,比正常轮胎厚约1 mm。

3 重皮产生的外在原因排查

根据图3,从材料、机器、人为操作规范、生产环境、法规要求以及成型工艺、硫化工艺等各个方面筛选问题轮胎重皮产生的可能外在原因[4-5],最终锁定7 个可能的外在原因,然后逐个进行排查。具体如下:

1)成型胶囊气压低于标准值,导致反包不实,可能造成重皮现象。现场排查操作如图6 所示,将标准气压0.35 MPa 调整为0.17 MPa。

图6 成型胶囊气压排查

排查结论:反包不实造成三角打褶,硫化后割断面发现三角形状已变形,胎侧胶与外护胶分型面处打褶,与问题轮胎的重皮现象一致。因此,反包不实是造成重皮的原因之一。

2)胎侧分型面处存在异物,可能造成重皮现象。现场排查操作如图7 所示,在正常胎侧表面喷上一层喷涂液。

图7 胎侧分型面处存在异物排查

排查结论:胎侧胶与外护胶分型面无打褶,三角形状正常,与问题轮胎的重皮现象不符,非重皮问题产生原因。

3)成型胶囊气压低于标准值,导致反包不实,同时胎侧表面存在异物。现场排查操作如图8 所示,调低成型反包胶囊气压(从0.35 MPa 调至0.17 MPa),使反包不实,同时在正常胎侧表面喷上一层喷涂液。图8 中,喷喷涂液简称喷涂,遮挡而不喷喷涂液简称未喷。

图8 成型胶囊气压+胎侧异物排查

排查结论:反包不实造成三角打褶。未喷区域硫化后割断面发现三角形状已变形,胎侧胶与外护胶分型面处打褶;喷涂区域硫化后割断面发现三角形状已变形,胎侧胶与外护胶分型面处打褶,且存在重皮裂口现象。因此,反包不实为主要原因,喷涂液是次要原因。

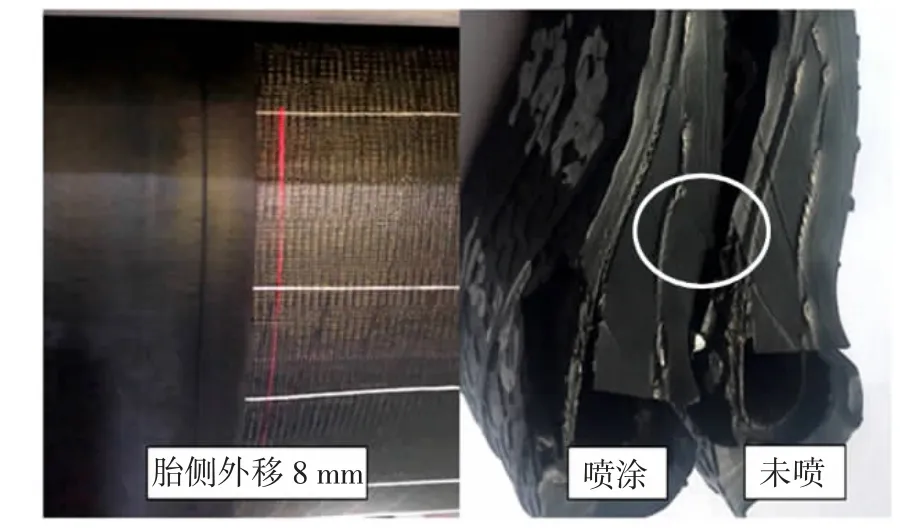

4)成型胶囊气压低于标准值,导致反包不实,同时胎侧未按标准贴合。现场排查操作如图9 所示,调低成型反包胶囊气压(从0.35 MPa 调至0.17 MPa),使反包不实,同时胎侧向外移8 mm,且在正常胎侧表面喷上一层喷涂液。

图9 成型胶囊气压+胎侧未按标准贴合排查

排查结论:反包不实造成三角打褶。未喷区域硫化后割断面发现三角形状已变形,胎侧胶与外护胶分型面处打褶,且存在重皮裂口现象;喷涂区域硫化后割断面发现三角形状已变形,胎侧胶与外护胶分型面处打褶,且存在重皮裂口现象。因此,反包不实为主要原因,胎侧未按标准贴合为次要原因。

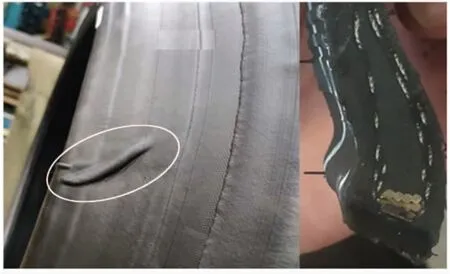

5)胎侧未按标准贴合。现场排查操作如图10 所示,反包正常,胎侧外移8 mm,且在正常胎侧表面喷上一层喷涂液。

图10 胎侧未按标准贴合排查

排查结论:反包正常,胎侧外移8 mm。未喷区域硫化后割断面发现胎侧胶与外护胶分型面处打褶,且存在重皮裂口现象;喷涂区域硫化后割断面发现胎侧胶与外护胶分型面处打褶,且存在重皮裂口现象。胎侧未按标准贴合为次要原因。

6)胎侧打折。现场排查操作如图11 所示,胎侧贴完之后,人为使胎侧打折。

图11 胎侧打折排查

排查结论:胎侧胶与外护胶分型面有轻微打褶,但三角形状完好,与问题轮胎的重皮现象不符,非问题产生原因。

7)三角胶在成型前端点已发生卷边现象。现场排查操作如图12 所示,轮胎成型前,人为将三角胶边端打折,并将此位置固定标识。

图12 三角胶在成型前端点已发生卷边现象排查

排查结论:胎侧胶与外护胶分型面无打褶,三角端点偏厚凸出,使外护胶外凸,与问题轮胎的重皮现象不符,非问题产生原因。

4 重皮产生的根本原因

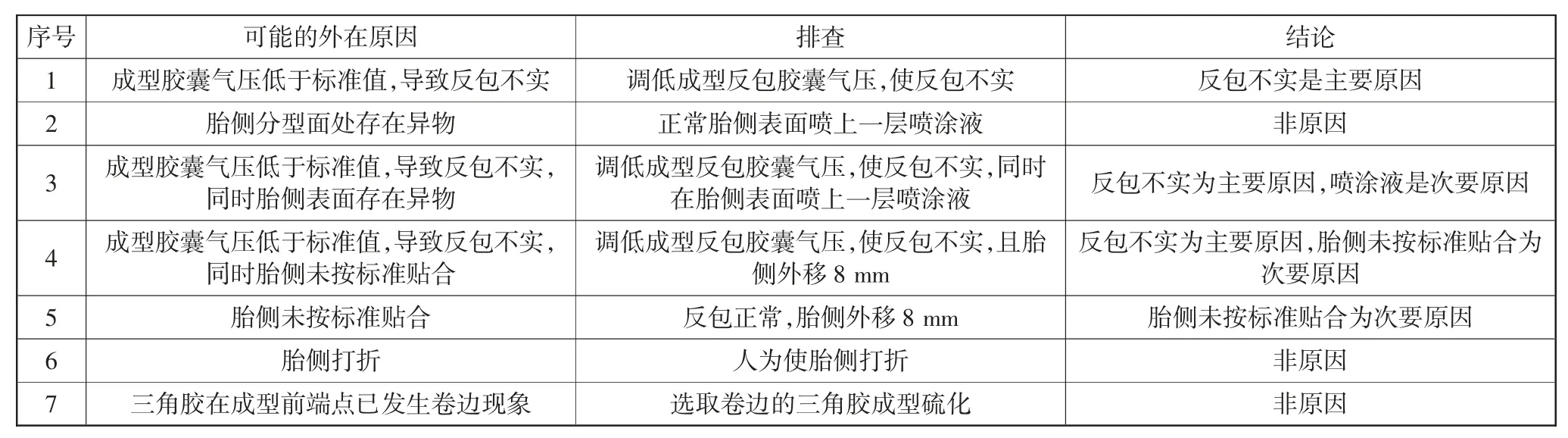

对上述7 个可能的外在原因进行排查后,得出的结论汇总见表1。

表1 轮胎重皮产生的可能外在原因、排查及结论

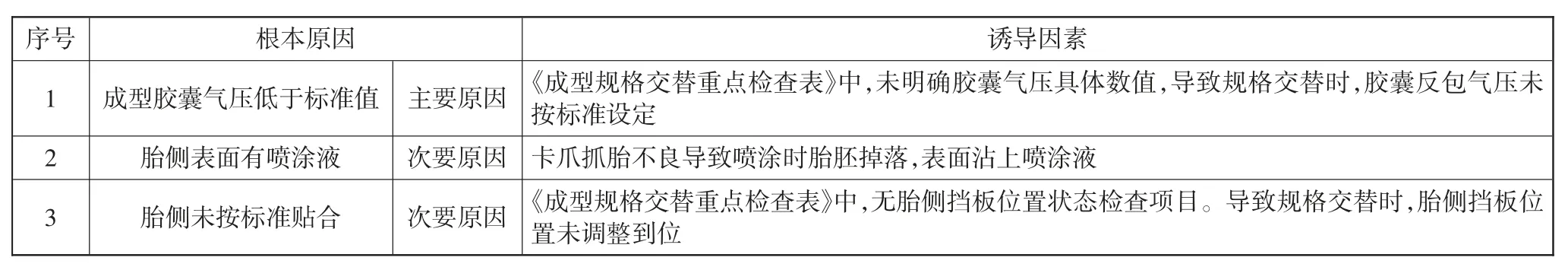

从表1 中的结论可知,轮胎重皮产生的根本原因为成型胶囊气压低于标准值(主要原因)、胎侧表面有喷涂液以及胎侧未按标准贴合(次要原因)。轮胎重皮产生的根本原因的诱导因素见表2。

表2 轮胎重皮产生的根本原因的诱导因素

结合表1 与表2,总结出轮胎重皮的永久纠正措施见表3。

表3 轮胎重皮的永久纠正措施

5 结论

本文对某乘用车子午线轮胎重皮产生的内在原因进行了分析,并对轮胎重皮产生的外在原因进行了排查,发现成型胶囊气压低于标准值、胎侧表面有喷涂液、胎侧未按标准贴合为轮胎重皮产生的根本原因。通过督促轮胎供应商在生产过程中对轮胎质量进行严格把控,目前轮胎合格率为100%。总结轮胎重皮问题解决经验,可为后续轮胎供应商从轮胎生产过程中解决轮胎重皮问题提供参考。