设施番茄采摘机器人设计与研究

2023-10-31黄煜宸李阳瑞朱彤天季嘉佳

黄煜宸,李阳瑞,朱彤天,季嘉佳*,杨 燕,顾 岩

(1.江苏省镇江第一中学,江苏 镇江 212013;2.江苏省镇江中学,江苏 镇江 212017)

0 引 言

我国设施番茄种植面积世界第一,产量大,采摘环境恶劣,人工采收成本高[1-3]。番茄采摘机器人是实现自动化采摘、提高采摘效率、降低人工成本的重要手段,同时也是目前农业机器人领域的研究热点。

日本与欧美等发达国家较早展开了相关研究,各种采摘机器人已经投入使用。东京大学HIROAKI YAGUCHI 等[4]研发的番茄采摘机器人,由双目立体相机识别后,末端执行器通过夹持扭转方式实现果实收获,平均采摘时间提高到23 s。国内虽然起步较晚,但已取得了不错的进展。中国台湾宜兰大学CHIU 等[5-7]提出一种剪叉可升降式番茄采摘机器人,通过相机的移动实现不同位置番茄的检测定位,实现番茄的采摘。

本文针对江苏设施番茄种植园设施农艺要求,设计了一种温室番茄采摘机器人,对其视觉识别系统、末端执行器、机械臂、底盘、辅助照明机构以及控制系统等进行详细的介绍,并通过试验验证,为番茄采摘的机械化提供技术支撑。

1 番茄生长环境

本文针对江苏设施番茄种植园培育的番茄果实进行研究,设施栽培具有阳光充足、日照时间长、冬暖夏凉、便于机械化收获等优势,如图1 所示,垄高15~25 cm,垄面宽80 cm,垄底宽1 m,垄间距80~100 cm,便于底盘的行走,进而实现采摘作业。一垄双行,行距40 cm,株距30~35 cm。

图1 设施番茄生长环境

2 采摘机器人总体结构设计

番茄采摘机器人总体结构如图2 所示,番茄采摘机器人由视觉系统、机械臂、末端执行器、升降机构、底盘、控制系统等组成。

图2 番茄采摘机器人结构

2.1 视觉系统

视觉系统是番茄采摘机器人的关键组成部分,识别准确性直接影响了番茄采摘的成功率。本文基于YOLOv5 的神经网络算法,采用ZED 2i 双目立体相机为载体,实现对番茄果实的识别定位。

2.1.1 网络模型

YOLO 网络模型[8]是最为经典的one-stage 目标检测算法代表,主要分为输入端、Backbone 基准网络、Neck 网络、Head 输出端4 个部分[9],其在速度和精度上都比较出色,因此被较多的应用于深度学习目标检测领域。该类算法只需要将目标图片传入网络一次,便能够得到相应预测框的位置和类别等信息。

2.1.2 视觉系统识别

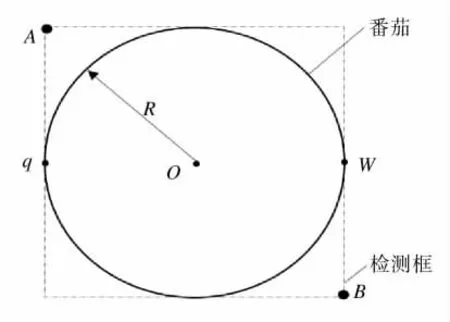

YOLOv5 算法的检测框如图3 所示,设坐标A为(xA,yA),坐标B 为(xB,yB),则番茄中心O 点的二维坐标可用式(1)、(2)表示:

图3 番茄深度信息计算原理图

其中:x0表示番茄中心点的横坐标,y0表示番茄中心点的纵坐标。

检测框可看作是一个正方形,q 点和w 点为番茄轮廓与检测框的左右交点,O 为番茄中心点,R 为番茄半径。记q 点坐标为(Xq,Yq,Zq),w 点坐标为(Xw,Yw,Zw),则番茄中心点O 的坐标(X,Y,Z)可表示为:

2.2 末端执行器

末端执行器是与番茄果实直接接触的重要执行元件。针对番茄表面脆弱易损伤的特性,设计并制作一种具有软手指的电动三爪柔性末端执行器,步进电机作为驱动源,能实现移动精准控制,使得手指张开的角度可以控制,压力传感器贴合于手指轮廓上,控制夹取番茄的力度[10]。末端执行器总长为190 mm,手爪长度为98 mm,夹取直径为8~176 mm,抓取频率小于40 次/min,抓取质量小于3 kg,末端执行器本身质量为548 g,如图4 所示。

图4 末端执行器

2.3 机械臂

本文机械臂为六自由度机械臂,自身质量为25 kg,末端负载为5 kg,可以承受末端执行器质量。机械臂最大作业距离为875 mm,可以实现温室大棚番茄任意高度的采摘。机械臂的工作电压为48 V,由自身电池供电。机械臂的主要参数如表1 所示。

表1 机械臂主要相关参数

2.4 底盘

根据测得的番茄行间距设计底盘的尺寸,底盘长为960 mm、宽为700 mm、高为320 mm。底盘采用履带式,履带材料为优质橡胶内嵌凯夫拉纤维,具有一定的防滑能力和韧性。由于要承受控制系统、视觉系统、机械臂以及末端执行器等质量,所以底盘设计载重为80 kg。由于温室大棚地面不是完全平整的,所以采用履带底盘,具有一定的越障和爬坡能力,底盘采用48 V 直流无刷电机进行驱动,最大越障为150 mm,最大爬坡为30°,且底盘距地高度为75 mm,防止在越障时底盘与地面接触磨损。

2.5 辅助照明机构

为了实现在大面积下能够较好地均匀照明且能够使相机捕捉到的物体轮廓较为清晰,本文选择LED 灯,采用明场平行正面照明的方式为视觉系统进行补光。在光源布置上,采用矩形均匀布置方法,光源支架由规格为15 mm×15 mm 的铝型材切段拼接而成,矩形框尺寸为500 mm×500 mm,将LED 灯条安置在矩形框上,如图5 所示。

图5 补光照明光源布置

2.6 控制系统设计

番茄采摘机器人的控制系统由视觉系统、底盘控制系统、机械臂、末端执行器控制系统组成,如图6 所示。工控机负责番茄采摘机器人整体的控制,视觉系统与底盘系统通过交换机与工控机相连,机械臂与末端执行器通过I/O 信号板和工控机相连,完成采摘机器人整体协调运作。

图6 采摘机器人控制系统组成

3 采摘机器人工作流程

采摘机器人的工作流程:系统开启后,底盘移动到采摘区,安装在机械臂的双目立体视觉系统开始工作,通过视觉系统算法识别作业区域内是否有待采摘的成熟番茄,当系统检测到采摘对象时,机器人停止前进,视觉系统进一步对番茄进行精确定位,最终获取成熟番茄准确的空间位置,机械臂根据定位信息引导末端执行器到达目标点,从而对果实进行夹持和采摘,并将果实放入收获篮中,机械臂复位,采摘扫描区域内下一个目标点,完成此次采摘作业后机器人继续前进,直至再次扫描到成熟番茄,继续采摘作业,直至移动到终点完成采摘程序,工作流程如图7 所示。

图7 采摘机器人工作流程

4 试验结果

为了验证番茄采摘机器人的识别与采摘效果,在实验室对采摘机器人进行模拟采摘试验。番茄采用模拟果代替,对放置不同位置的番茄进行了100次的抓取试验,识别抓取试验如图8 所示。结果表明,采摘机器人能成功抓取番茄果实的次数为88次,成功率为88%。从相机识别目标果实到完成采摘,平均耗时18 s。造成采摘失败的主要原因有:①视觉识别时,由于光照的影响或者背景的干扰会使视觉识别存在误差或检测不到的情况,导致采摘失败。②末端执行器与定位坐标存在误差,会造成无法准确采摘。

图8 识别抓取试验

5 结 论

(1)通过试验测试,基于VOLOv5 算法,可以实现对成熟番茄果实识别定位,末端执行器、机械臂与视觉系统等各模块通信良好,可以有效地实现对番茄果实的采摘。

(2)实验室模拟台架实验表明,对单果番茄的采摘平均耗时为18 s,成功率达88%。

(3)该研究对设施番茄采摘的机械具有较重要的实际应用价值,对农业采摘机器人的设计具有重要的技术借鉴意义。