前置和后置反硝化处理低C/N 印花废水对比研究

2023-10-31钱建英

钱建英

(中煤科工集团杭州研究院有限公司, 浙江 杭州 311201)

0 引言

印染是传统高污染与高能耗产业, 中国是印染产业大国, 印染废水排放量长期居各工业行业前3位[1]。 近些年来,因环保政策和发展趋势,数码印花技术凭借节能、环保、先进等优势得到广泛发展,其生产流程短、可定制性强、能快速反应,大幅减少了化工染料的使用和污水排放, 逐渐成为印染行业中助力国家实现“碳达峰、碳中和”的重要手段。但在追求良好印花效果的同时, 仍需大量使用尿素等含氮染料或助剂,导致少量排水中氮浓度大幅增加,大量的高浓度含氮废水急需得到有效处理[2-5]。 数码印花废水中污染物主要来源于生产工序中助剂的投加,成分以氮素有机物为主,浓度高结构形式稳定,不易被氨化,同时COD 浓度较低,ρ(C)/ρ(N)小于2,无法正常提供微生物所需的碳源[6-7],TN 去除困难且成本较高,已成为行业发展难题。

生物脱氮被公认为是最经济有效、 最具发展前途的方法, 新的技术研究成果和工程应用案例不断被报道[8]。 前置反硝化因其外加碳源少、碱度可以内源补充、脱氮效率高被广泛用于低C/N 废水处理中;但其硝化液回流不及时会造成TN 超标, 回流过大又会影响反硝化微生物环境[9-10]。

因此, 本文分别采用前置反硝化和后置反硝化工艺,对低C/N 数码印花废水进行对比处理研究,考察对比2 种工艺的脱氮性能, 并核算不同进水负荷下2 种工艺下的经济效益和处理效率, 根据不同的进水水质筛选出处理效果稳定且运行经济性高的工艺。 2 种工艺对企业数码印花废水处理出水均达到GB 4287—2012 《纺织染整工业水污染物排放标准》的排放要求。

1 材料与方法

1.1 废水来源

低C/N 印花废水来自浙江某数码印花企业废水调节池, 废水主要来源于车间生产废水和地面冲洗废水,pH 值为7.5~9,ρ(TN)为220~480 mg/L,ρ(COD)为400 ~ 700 mg/L,ρ(NH3-N)为190 ~ 430 mg/L,ρ(NO2-N)≤5 mg/L,ρ(NO3-N)≤10 mg/L,实验中根据研究方案对废水进行不同比例的稀释, 实验处理量为300 L/h。

1.2 工艺流程和试验方法

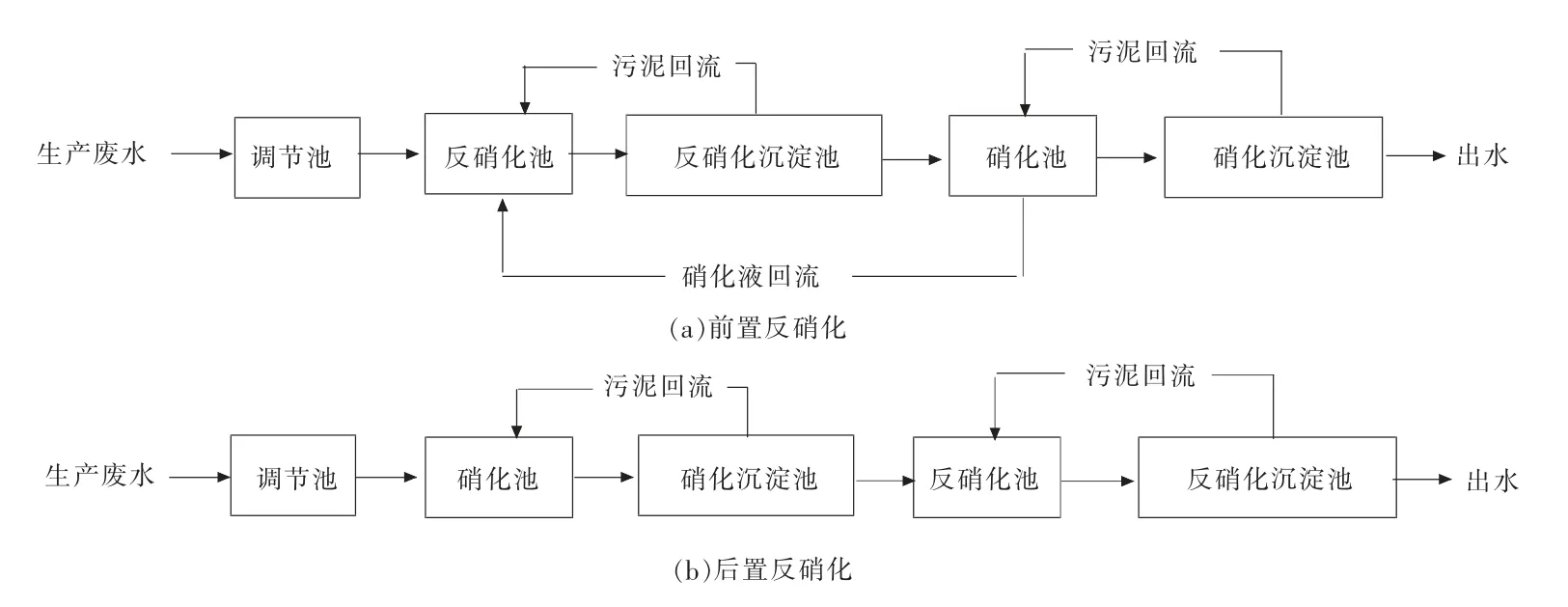

工艺流程设计见图1。 试验主要考察优化前置和后置反硝化工艺在处理低C/N 印花废水中的最佳参数和氮素转化规律, 并对处理效果和经济效益进行对比分析,择优选择适合的处理工艺。

图1 工艺流程

1.3 实验装置设计

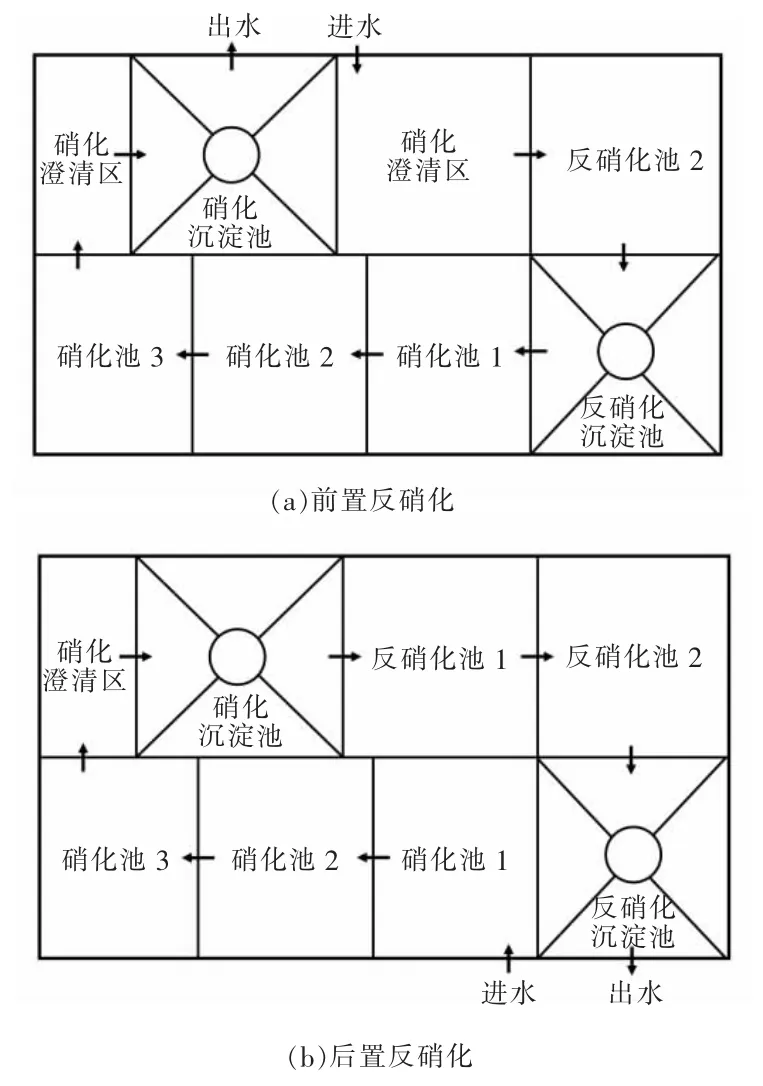

实验装置结构示意见图2[11]。

图2 实验装置结构示意

实验装置按流程分区串联连接, 可按需调整进水顺序,主体包括反硝化池、反硝化澄清区、反硝化沉淀池、硝化池、硝化澄清区、硝化沉淀池。前置和后置反硝化主体实验装置均采用PP 材质一体化制作, 内部按功能需求分区设置, 并用UPVC 管道连接,具体规格如下:

(1)反硝化池:2 格串联,总有效容积为2.4 m3。每格进水端设置边长为0.2 m 底部连通的配水槽,池内设置上下层支架并悬挂亲水性高密度载体填料,挂膜量MLSS 为15~20 g/L,内部设置潜水搅拌系统,使悬浮污泥呈低度紊流状态。

(2)反硝化沉淀池:1 格,竖流式,表面负荷为0.5 m3/(m2·h)。

(3)硝化池:3 格串联,总有效容积为4.5 m3,曝气通过流量计进行控制,底部微孔曝气;池内设置不锈钢网箱,内装NC-5ppi 型颗粒态亲水性多相聚合物生物载体填料,填料为正方体网孔状、边长为50 mm、比表面积达到25 000 m2/m3,可以在水力剪切下流动。

(4)硝化澄清池:有效容积为0.6 m3,进水端设置边长为0.2 m 的底部连通的配水槽, 作为有效菌群的回流缓冲区。

(5)硝化沉淀池:1 格,竖流式,表面负荷为0.5 m3/(m2·h)。

1.4 生物反应器启动方法

启动用原水为厂内生活污水, 污泥来自附近啤酒厂带式脱泥机脱水污泥, 同步在硝化池和反硝化加入中煤科工集团杭州研究院自产的硝化、 反硝化干粉菌种,在污泥和菌种投加完成后,初期硝化池采用间歇闷曝、 反硝化间歇搅拌, 反硝化和硝化控制DO 质量浓度分别为0.2~0.3 ,2~4 mg/L,pH 值保持在7.5~8.5,水温保持在25~30 ℃。 以葡萄糖作为COD 来源,将COD 初始质量浓度控制为300 mg/L,并按ρ(C)∶ρ(N)∶ρ(P)=100 ∶5 ∶1 补充尿素、磷酸二氢钠进行驯化,2~3 d 后连续曝气和搅拌,并逐步提高至800 mg/L。 经过15 ~20 d 对菌种的活化培养, 并对配水浓度和出水浓度跟踪监测, 当COD,NH3-N 和硝态氮质量浓度出现明显降低,填料上形成致密的生物膜且在电子显微镜镜检下观察能发现大量钟虫、 线虫等原生以及少量轮虫线虫等后生动物,则认为挂膜启动成功[11-13]。

1.5 测定方法

COD,NH3-N 采用多参数测定仪(5B-3B(V11),北京连华)测定,TN 采用总氮测定仪(LH-TN200,北京连华)测定,pH 采用在线检测仪(SUTEX PC-3110,上泰)测定,DO 采用便携式溶氧仪(JPB-607A,上海雷磁)测定,硝态氮委外检测,所有数据均为平行取样测得的平均值。

2 结果与讨论

根据相关研究, 前置反硝化工艺的处理效果主要受进水负荷、回流比、C/N、停留时间、温度、DO、pH 值等因素的影响[14-17],后置反硝化工艺的处理效果主要受进水负荷、C/N、停留时间、温度、DO、pH 值等因素的影响[18-22]。而无论是前置反硝化还是后置反硝化工艺,其各单元段温度、DO、停留时间、pH 值等最佳区间相对稳定,不会因为工艺顺序而变化,因此本实验结果重点探讨分析回流比和碳源(葡萄糖)投加量对2 种工艺脱氮性能的影响及经济效益。

2.1 前置反硝化工艺处理印花废水

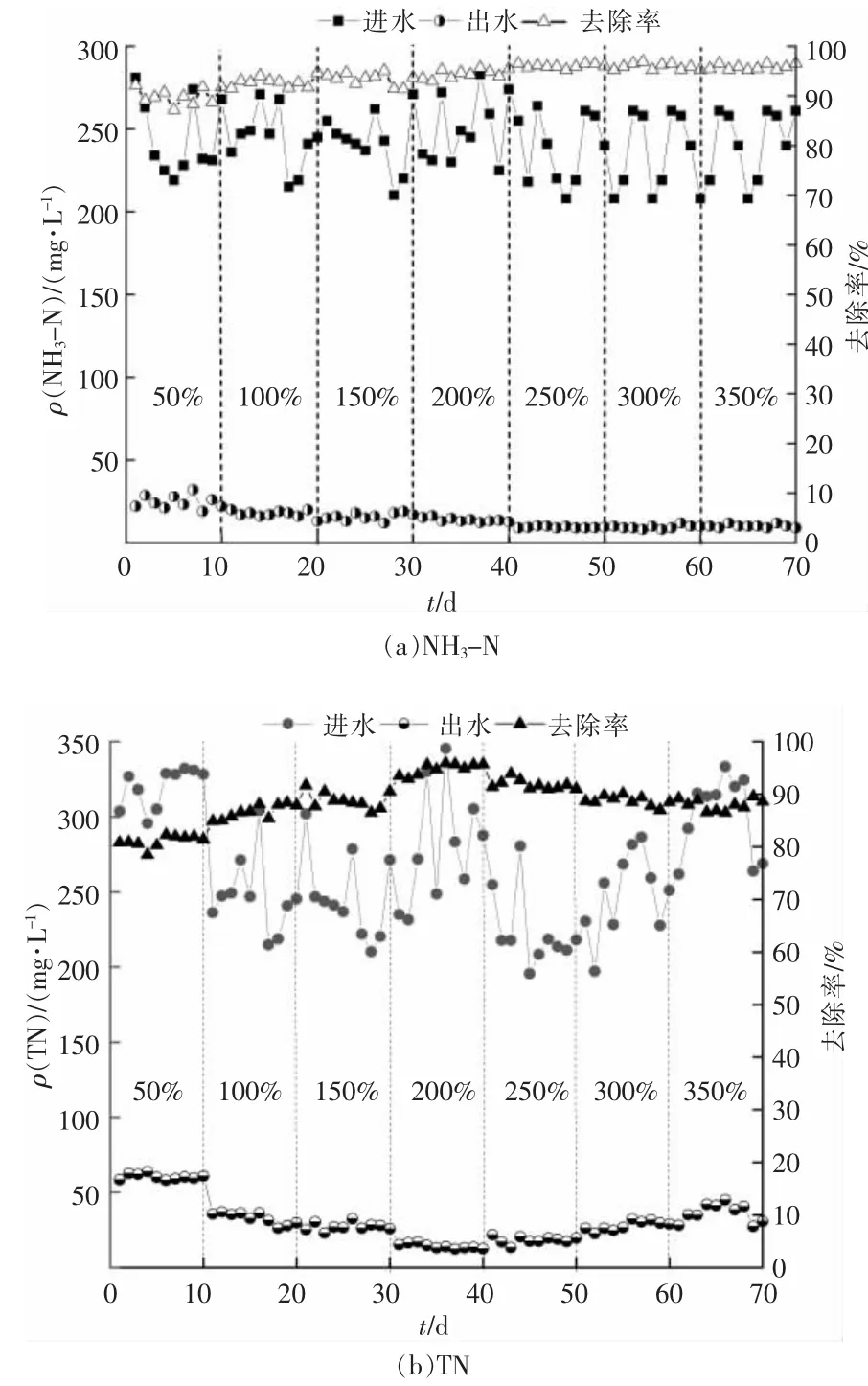

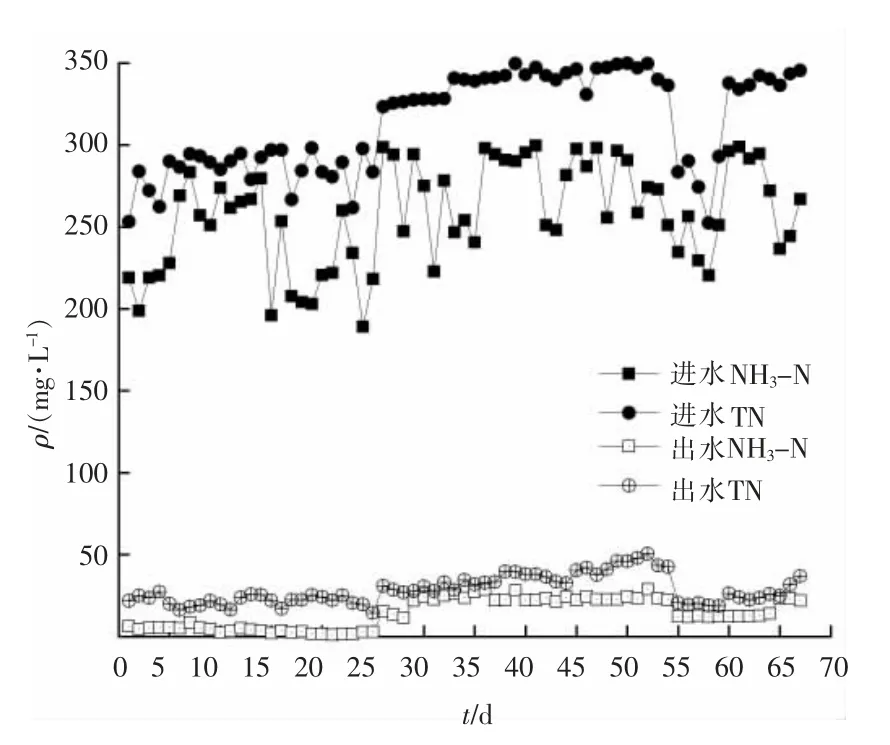

2.1.1 硝化液回流比对前置反硝化脱氮效果的影响前置反硝化工艺运行参数中, 硝化液的回流是影响脱氮效能的重要因素, 实验考察了在不添加碳源, 回流比分别为50%,100%,150%,200%,250%,300%,350%条件下印花废水的NH3-N 和TN 去除效果,每个回流比条件下稳定运行10 d,检测进、出水NH3-N 和TN 质量浓度变化,结果见图3。

图3 前置反硝化工艺不同回流比对进、出水的影响

由图3 可以看出,进水NH3-N 和TN 质量浓度波动较大, 变化范围分别在200~300 和200~350 mg/L。 由图3(a)可以看出,在不同的回流比条件下,NH3-N 的去除率随着回流比加大不断提升,当回流比达25%时,出水质量浓度降低至10 mg/L 以内,继续提升回流比,质量浓度能继续下降,但幅度没有前期大。 分析认为,大比例回流对进水NH3-N 质量浓度有稀释作用, 反应流速加快的同时NO2--N 的积累量增加, 系统内部出现短程硝化反硝化,NH3-N去除率大幅上升。 由图3(b)可以看出,TN 随着回流比的增加,去除率开始逐步提升,当回流比达200%时, 去除率最大, 出水质量浓度最低在30 mg/L 以内,而后随着回流比继续增加,去除率逐渐下降,出水质量浓度缓慢升高。 分析认为, 在大回流比条件下,硝化液中含有部分DO,对前部反硝化池中兼氧环境造成了冲击,改变了反硝化菌的最优生存环境,导致去除率下降;同时回流硝化液与出水中NH3-N一致,大比例的回流,造成NH3-N 随着出水流出的比例大大增加。

2.1.2 硝化液回流比对前置反硝化脱氮效果的影响

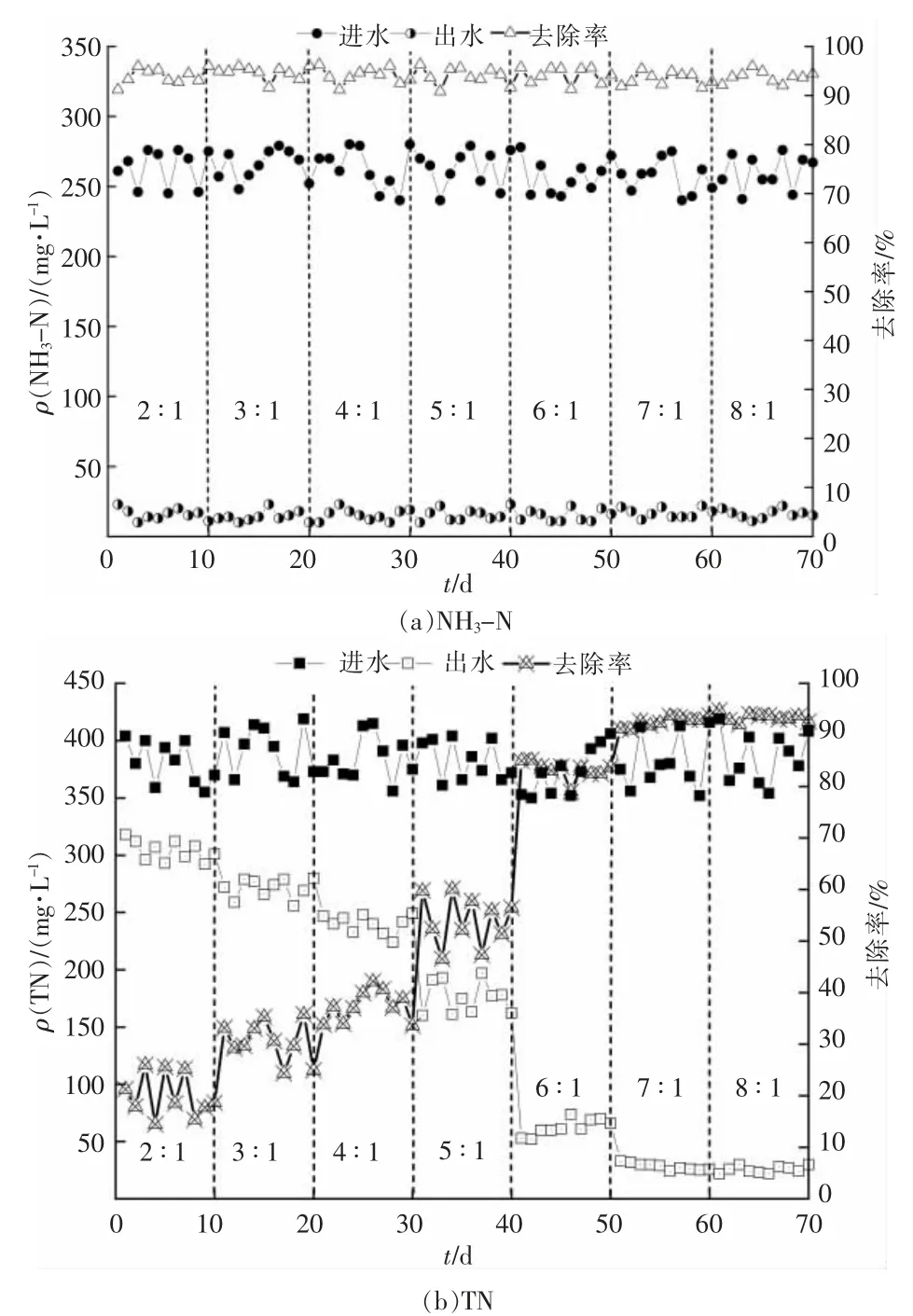

根据不同回流比条件下NH3-N 和TN 去除情况, 综合考虑回流比为200%时最为经济, 既保证NH3-N 达标,TN 去除率也最大。 在最佳回流比条件下,对进水额外投加葡萄糖,C/N 以COD/TN 为控制依据,考察印花废水的NH3-N 和TN 的去除效果,每个投加比条件下稳定运行10 d,检测进、出水质量浓度变化,结果见图4。

图4 前置反硝化工艺不同C/N 对进、出水的影响

由图4(a)可以看出,进水NH3-N 质量浓度波动较大, 但出水NH3-N 质量浓度始终保持在15 mg/L以下。 随着进水C/N 的提高,NH3-N 出水质量浓度逐渐降低, 去除率上升到95%以上后继续保持微弱上升。 由图4(b)可以看出,进水C/N 的提高显著提高了TN 的去除率,随着C/N 的提高,出水TN 质量浓度也在下降,当ρ(C)/ρ(N)由2 ∶1 增加到3 ∶1 时,去除率增加约一倍,出水质量浓度在50 mg/L 以下;当ρ(C)/ρ(N)由3 ∶1 增加到5 ∶1 时,去除率上升至90%以上,出水质量浓度在30 mg/L 以下;C/N 继续增加,TN 仍能保持微弱的提升效果,但对于碳源投加成本和出水COD 质量浓度的控制来说, 性价比不高。

2.1.3 前置反硝化处理印花废水的效果评价

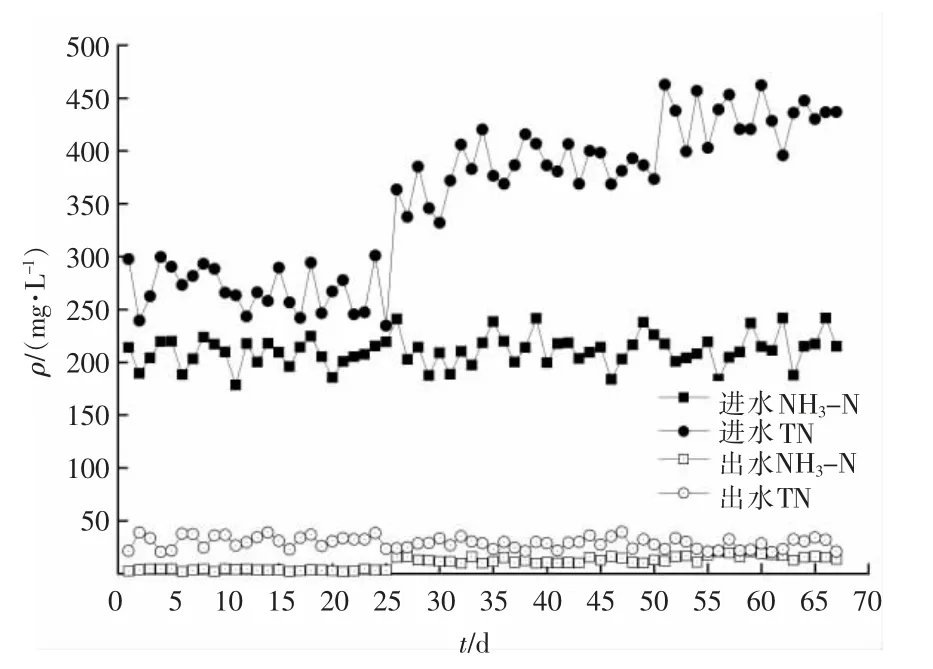

前述中前置反硝化工艺在回流比为200%,ρ(C)/ρ(N)为5 ∶1 时效果最好,在此基础上对高氨印花废水进行全流程处理研究, 在反应器稳定运行后检测进出水的NH3-N 和TN 质量浓度,结果见图5。

图5 前置反硝化工艺处理印花废水的效果

实验进水TN 的平均质量浓度为314.29 mg/L,NH3-N 平均质量浓度为257.91 mg/L, 平均占比达82%以上。 系统稳定后采用每5 d 逐步提升进水TN质量浓度,水量恒定,经对出水NH3-N 和TN 的分析检测可知,运行前期系统对NH3-N 和TN 均能保持良好的去除效果, 出水质量浓度分别为5,30 mg/L,随着进水中TN 质量浓度的不断提升,当TN 质量浓度达到300 mg/L 后,出水中NH3-N 和TN 的质量浓度均出现明显上升,且均超出目标值,操作中不断通过调整C/N 或回流比,仍不能使出水达到良好效果,最终降低进水质量浓度后,出水质量浓度随之下降。

2.2 后置反硝化工艺处理印花废水

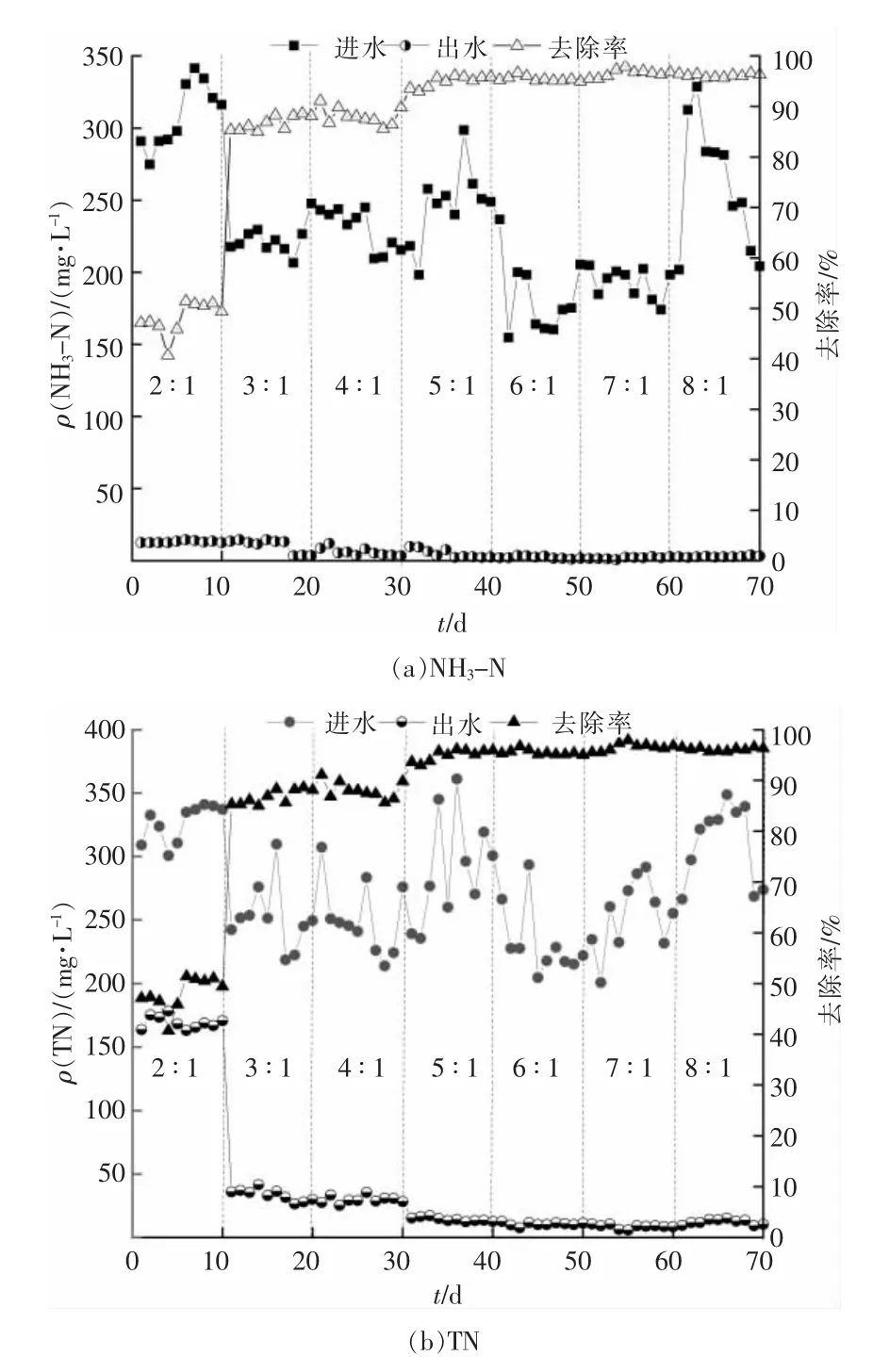

2.2.1 外加碳源对后置反硝化脱氮效果的影响

在后置反硝化工艺运行过程中, 最常见的问题是反硝化过程碳源不足导致硝酸盐及亚硝酸盐积累,会引起反应器中微生物的生长代谢异常,造成废水处理效果变差。因此在后置反硝化工艺中,通常要在兼氧反硝化池中补充碳源以维持反硝化反应进行,在NC1 进水端补充碳源(葡萄糖),C/N 以COD/TN 为控制依据,每个条件下稳定运行10 d,检测进出水NH3-N 和TN 质量浓度变化,结果见图6。由图6(a)可以看出,进水NH3-N 质量浓度波动较大,但出水NH3-N 质量浓度始终保持在25 mg/L 以下。 随着C/N 的提高,NH3-N 出水质量浓度变化不明显,去除率保持在90%以上, 这是由于碳源投加在兼氧段,而氨化及硝化反应主要发生在好氧段,且氨化及硝化反应无需碳源。由图6(b)可以看出,碳源的投加显著提高了TN 的去除率,随着C/N 的提高,出水TN质量浓度也在下降,TN 平均去除率由不投加碳源时的20.09%提升至93%以上。 当ρ(C)/ρ(N)达到7 ∶1时, 出水TN 质量浓度逐步降低到30 mg/L 以下,继续增加碳源投加量对TN 去除率提升效果较明显,考虑到投加成本和出水COD 等问题, 确定在出水TN 质量浓度小于30 mg/L 时的投加比为最佳比。

图6 后置反硝化工艺不同C/N 对进、出水的影响

2.2.2 后置反硝化处理印花废水的效果评价

根据后置反硝化工艺在ρ(C)/ρ(N)为7 ∶1 时最经济,对高氨印花废水进行全流程处理研究,在反应器稳定运行后检测进、 出水的NH3-N 和TN 的质量浓度,结果见图7。 实验前25 d 进水TN 的平均质量浓度为268.89 mg/L,NH3-N 平均质量浓度为207.47 mg/L,平均占比达77.16%以上,出水NH3-N 质量浓度稳定在5 mg/L 以下,出水TN 质量浓度稳定在40 mg/L 以下。 系统稳定运行25 d 后提升进水TN 平均质量浓度至381.64 mg/L, 出水TN 质量浓度无明显变化,平均为28.84 mg/L,出水NH3-N 质量浓度略有提高,平均为12.34 mg/L,运行50 d 后再次提高进水TN 质量浓度至433.27 mg/L, 出水TN 质量浓度还是能够保持在40 mg/L 以下,NH3-N 质量浓度也无明显变化。 整体运行结果表明,随着进水中TN 质量浓度的不断提升, 出水中NH3-N 质量浓度略有上升但依旧稳定在20 mg/L 以下,出水TN 质量浓度无显著变化,说明通过保持进水C/N 条件下,在各种进水TN 负荷下后置反硝化工艺都有稳定的处理效果。

图7 后置反硝化工艺处理印花废水的效果

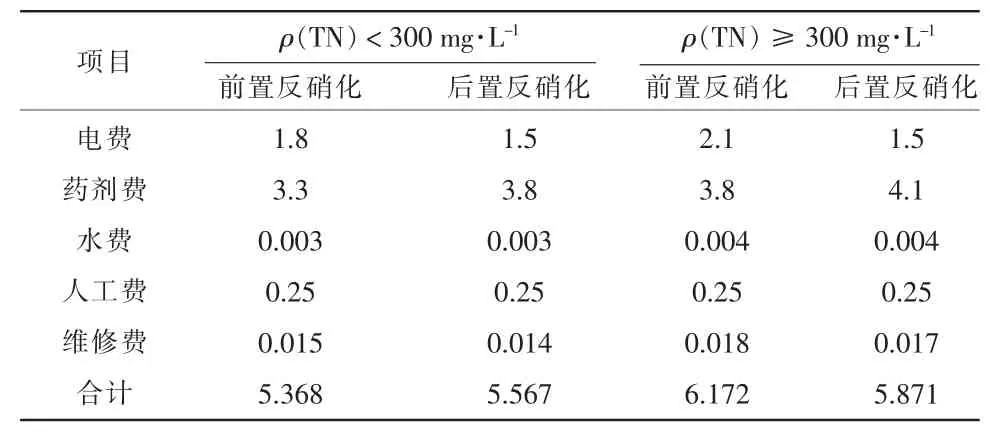

2.3 前置与后置反硝化经济成本

2 种工艺的直接运行费用主要包括电费、 药剂费、水费、人工费、维修费用等5 项费用。其中需要投加的碳源以葡萄糖计、碱度以碳酸钠计。针对前述全流程过程中2 种工艺的运行成本统计见表1。

表1 不同工艺运行费用对比元·t-1

前置反硝化可以充分利用原水中碳源, 同时反硝化产生碱度可供硝化段利用,可以节约药剂成本,但由于需要硝化液回流,随着进水浓度的提高,回流能耗会越来越高。 后置反硝化不需要硝化液回流装置,能耗较前置反硝化低,但后置反硝化由于硝化段消耗了大量COD, 反硝化段碳源投加量大幅增加。经测算,当进水TN 质量浓度小于300 mg/L 时,采用前置反硝化工艺较划算, 每吨污水较后置反硝化节省0.199 元;当进水TN 质量浓度大于300 mg/L 时,采用后置反硝化工艺较划算, 每吨污水较前置反硝化节省0.301 元。

3 结论

(1)对于低C/N 的高氨数码印花废水,采用前置反硝化或者后置反硝化的生物脱氮工艺均能够实现较好的处理效果,出水均达到GB 4287—2012《纺织染整工业水污染物排放标准》排放要求,并且生物脱氮工艺运行成本低,投资也相对较少,性价比较高。

(2)对于低C/N(ρ(C)/ρ(N)≤2)的数码印花废水,当TN 质量浓度低于300 mg/L 时,采用前置反硝化效果更好、更经济,NH3-N 和TN 平均去除率分别为97.5%和96%,处理费用为5.368 元/t,比后置反硝化节约0.199 元/t; 当TN 质量浓度高于300 mg/L时,采用后置反硝化效果更好、更经济,NH3-N 和TN去除率分别大于97.5%和92%, 处理费用为5.871元/t,比前置反硝化节约0.301 元/t。