海底管道外检测技术现状综述

2023-10-30胡春阳

胡春阳*

(中海油(天津)管道工程技术有限公司)

0 引言

海底油气管道的本质安全是保证海上油气顺利开采的重要基础,随着海底管道铺设距离增加和运行时间延长,海底管道损伤概率增大,事故发生也愈加频繁。为了保证海底管道安全运行,应对无法进行内检测的海底管道进行全方位的外检测,通过外检测的方式评估管道运行状况,以此降低海底管道发生事故的概率[1-3]。

海底管道检测技术分为内检测和外检测技术,管道内检测技术是通过管内通球的方式检测管道的各种缺陷,例如管道腐蚀、裂纹、机械损伤以及几何变形等,并能够定位缺陷所在位置。管道外检测技术是通过相关外检测设备在管道外部对管道埋深、管道周围状况、防腐涂层及水泥配重层破损情况、牺牲阳极电位、立管腐蚀状况等内容进行检测。国内外大部分海底管道阴极保护均采用牺牲阳极法,一般除了管外涂敷防腐涂层外,还要在其上施加水泥配重层。因此,如何有效地实时监测海管的外部腐蚀情况,为海管腐蚀控制及时进行预警,采取防腐措施,保障海管安全稳定运行是腐蚀管理的重要工作[4-6]。

1 海底管道外检测内容

海底管道外检测主要检测牺牲阳极、防腐涂层、水泥配重层以及立管,检测目的在于确定海底管道系统未发生损坏,且仍能满足设计要求,因此需要建立一个长期的检测计划。

牺牲阳极外检测包括以下几方面:(1)牺牲阳极的安装情况;(2)牺牲阳极的损耗情况以及剩余寿命;(3)牺牲阳极的保护电位测量,主要是检查牺牲阳极是否在设计消耗范围内;(4)牺牲阳极有无移动、脱落及损坏情况;(5)牺牲阳极与海底管道连接状况;(6)牺牲阳极表面附着海生物情况以及海生物的影响;(7)牺牲阳极表面清理后,还应检查表面是否发生钝化以及不规则的腐蚀状况[7]。

防腐涂层外检测包括以下几方面:(1)检查防腐涂层表面有无气泡、蚀坑、破损、裂纹、剥离等现象;(2)检查防腐涂层内管道锈蚀情况(如变色、隆起或开裂等);(3)判断防腐涂层是否存在破损点,测量防腐涂层破损点处的牺牲阳极电位;(4)海底管道分段保护时,检测绝缘法兰(接头)的绝缘性能,并检测绝缘法兰(接头)防腐涂层的完整性和腐蚀情况;(5)防腐涂层厚度检测。

水泥配重层外检测包括以下几方面:(1)检查水泥配重层是否脱落、碎落,外观是否平整,有无明显的凹坑、凸起现象和钢筋网露出等现象;(2)检查水泥配重层表面是否存在裂缝;(3)检查水泥配重层是否存在挂锚、锚击、拖网板拖拉或钩拽现象以及大的碎石等重物砸伤情况;(4)检查水泥配重层是否存在海生物覆盖情况。

立管外检测包括以下几方面:(1)检查立管防腐涂层的外部状态;(2)检查立管外观是否存在损伤,立管卡子螺栓有无松动或缺失;(3)检测立管牺牲阳极在位情况、外观消耗情况;(4)检测立管底部悬空情况,测量悬空的长度和高度;(5)检测膨胀弯水泥压块及覆盖情况;(6)检测裸露部分管线有无损伤、变形以及其他异常情况;(7)检测膨胀弯对接法兰连接螺栓有无松动或缺失;(8)检查立管底部交叉点(如果有)管线空间位置及保护情况;(9)对立管腐蚀状况进行检测及评估。

2 海底管道外检测技术

海底管道外检测技术较多,根据作用机理不同,可以分为声、光、电、磁、涡流等检测;根据操作方法不同,可以分为自动检测和人工检测。海底管道外检测通常由潜水员和水下机器人完成[8]。

2.1 牺牲阳极、防腐涂层外检测技术

牺牲阳极以及防腐涂层外检测技术主要为电场梯度以及非接触式磁力层析检测(MTM)。

2.1.1 电场梯度法

海洋环境的物理场特点一个是高电导率、强腐蚀性以及良导体。海底管道阴极保护系统中,牺牲阳极与海水、海泥和管道构成了形成一个闭合回路直流电场,电流流过破损点就会产生电压降,从而在破损点周围的环境中形成电压梯度。检测时,通过ROV 搭载电场梯度检测传感器、TSS 管线跟踪仪以及USBL水下定位仪等设备可完成对海底管道牺牲阳极及防腐涂层的检测。

电场梯度法的主要特点包括以下几方面:(1)不需挖掘,生产无需停止,优化改造和延长使用寿命,可检测所有的海底资产,从浅水到深水;(2)快速检查,基于准确预测的合格决策;(3)降低泄漏风险避免使用潜水员,从而降低HSE 风险;(4)高精度测量,准确估计现状和未来发展;(5)检测耗时短;(6)检测范围广。

2.1.2 非接触式磁力层析检测

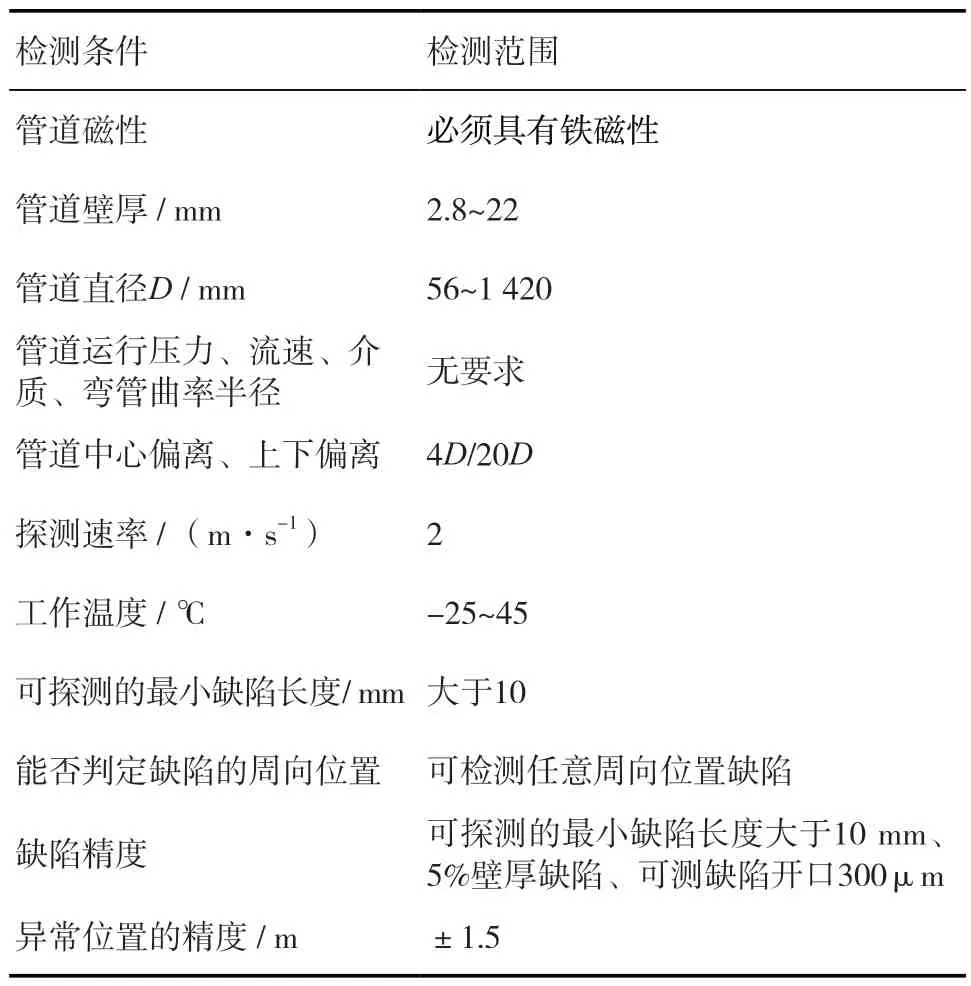

MTM 是一种被动的检测方法,依据主要为磁应力原理,MTM 检测对象为碳钢管道及其附属结构物,能够检测应力异常、施工缺陷以及在役缺陷等。检测海底管道时,需要搭载ROV,作业条件受ROV 及船舶作业条件限制,能探测到在压力下工作、带有任何保护形式的地下或水下铁磁管道的裂纹探测和横截面金属损失[9-11]。MTM 检测作业条件如表1 所示。

表1 MTM检测作业条件

2.2 水泥配重层外检测技术

经判断水泥配重层主要通过目视检测法(VT)进行检测。目视检测是以肉眼或各种仪器结合来对被检管道表面进行直接观察或测量的一种无损检测方法,能够检测管道的几何尺寸、结构完整性、形状缺欠等,但受表面光照度的影响容易出现漏检。可通过潜水员或使用水下机器人对裸露的海底管道水泥配重层进行目视检测,来初步判断相关状况[12-13]。

2.3 立管外检测技术

立管外检测技术主要为水下磁粉检测(UWMT)、漏磁外检测、超声导波检测、电磁超声检测(EMAT)以及交流电磁场检测(ACFM)。

2.3.1 水下磁粉检测

UWMT 是一种重要的水下无损检测方法,相对于陆地上常用的射线检测、超声波检测、磁粉检测以及渗透检测来说,磁粉检测更适用于水下无损检测,其原理与陆地的磁粉检测原理基本相同,但实际操作时又有一定的区别:首先磁轭要适宜在水中使用;其次磁悬液选用特殊的荧光磁粉,以及适用于在水中向工件表面施加磁悬液的磁悬壶;另外还要配备水下使用的紫光灯。

UWMT 主要适用于适合潜水员作业的浅水区,作业条件受海况及气象条件影响,检测时潜水员手持磁轭对检测面进行磁化,同时通过磁悬壶向检测面施加磁悬液,并在紫光灯的照射下进行检测工作。

2.3.2 漏磁外检测

漏磁外检测器可以安装在管道外部,不需要清管就可以进行漏磁检测,可以用于海底管道立管,并得到和陆地上检测同样的结果数据,数据质量可以实现在线实时监测,以避免重新检测,严重缺陷可以同时得到标记。其缺点在于该设备在对管道进行外部检测时,需要清除管道表面的防腐涂层。漏磁外检测技术对管道输送的介质不敏感,适用于局部开挖管道的验证或立管检测[14-15]。

2.3.3 超声导波检测

近年来,随着超声导波理论不断发展,超声导波技术已成功应用于海底管道的缺陷检测工作,并且取得了较好的效果,超声导波具有双向长距离探测的优势,安装快捷高效,检测结果准确,适用于检测长输管道及一些难以接触到的有腐蚀风险的管道,可360°全方位采集数据。通过波形输出、数据分析、报告上传智能化监测平台,生产管理者以及时掌握管道目前的腐蚀状态及发展趋势,准确判断和决策,避免因为腐蚀问题导致的管道穿孔泄漏等严重问题,消除安全风险。

超声导波检测的主要特点包括以下几方面:(1)可实现长距离快速100%检测;(2)属于非侵入式,无需改造管道;(3)可检测带保温层的管道,除安放位置外,无需破坏保温层;(4)可以检测难以接近区段的管道;(5)可在运行状态下进行在线监检测,数据可被完全记录;(6)具备完整的自动化数据采集及通讯系统[16]。

2.3.4 电磁超声检测

EMAT 可对各种钢棒、钢板及钢管(包括无缝钢管、石油套管、焊管等)等进行手动、半自动和全自动无损检测,可实现非接触在线自动化超声检测,适用于壁厚异常的重要设施或者难于作业的空间内设施(如立管、高空管线等)的长期监测。

EMAT 的主要特点包括以下几方面:(1)无需耦合剂;(2)表面状态不敏感,对粗糙、锈蚀严重表面无需打磨处理;(3)可非接触测量,可穿透涂层测量;(4)壁厚测量精度和分辨率高;(5)监测周期可根据需求自定义;(6)寿命5 a 以上,免维护;(7)具有防爆设计,在油气环境内安全可靠;(8)铁磁性材料只需要磁吸在被测样品表面,顺磁性材料需简单机械固定,安装便利。

2.3.5 交流电磁场检测

ACFM 是一种新型的无损检测和诊断技术,用于检测金属构件表面和近表面的裂纹缺陷,可以测量裂纹的长度、计算裂纹深度,具有非接触测量、受工件表面影响小的特点,该检测技术在海上设施的水下无损检测中应用越来越广泛。

ACFM 的特点主要包括以下几方面:(1)可穿透涂层进行检测,不用破坏原有防腐涂层;(2)可准确测量裂纹长度和深度;(3)对管道表面清洁度要求低;(4)检测速度快、效率高,单条1 m 焊缝5 min 即可完成检测,并可准确判断是否存在裂纹;(5)上位机软件自动成像,易于发现裂纹缺陷;(6)ACFM 检测结果已广泛被ABS、BV、DNV 以及CCS 等船级社认可。

3 结语

本文归纳总结了海底管道牺牲阳极、防腐涂层、水泥配重层以及立管外检测内容以及外检测技术。目前海底管道检测主要以管道内检测方式为主,由于海底管道埋藏于海床下导致海底管道外检测技术运用受到限制,在工程化应用方面仍需进一步开展相关研究工作。

(1)海底管道牺牲阳极以及防腐涂层常规检测方法主要是VT 以及电位仪检测,而电场梯度以及MTM 不仅适用于裸露的海底管道牺牲阳极以及防腐涂层检测,而且也适用于埋设的海底管道牺牲阳极以及防腐涂层的外部检测,有待加大推广和应用。

(2)水泥配重层的外部检测主要是VT,其他检测方法不适用。

(3)由于立管较为特殊,腐蚀较为严重,UWMT、漏磁外检测、超声导波、EMAT 以及ACFM在立管检测应用中较为普遍且成熟,可根据实际需求选用1 种或2 种检测方法。

(4)随着新技术不断被引进和研发,海底管道外检测技术也将越来越丰富,根据外检测内容的实际需求,性能可靠操作简便、效率高、成本较低以及自动化程度高的外检测技术将会成为首选,也将会是未来海底管道外检测行业的研究重点。