某气田井场地面管道腐蚀问题分析

2023-10-30张金星张景山张加东于小童

张金星* 崔 伟 张景山 张加东 于小童 冯 泉

(1.塔里木油田油气工程研究院 2.中国特种设备检测研究院3.国家市场监管技术创新中心(油气管道与储存设备安全) 4.中特检管道工程(北京)有限公司)

0 引言

气田井场地面管道通常为油、气、水、沙砾等多相流混输,还具有CO2和H2S 等腐蚀性气体,介质成分复杂,腐蚀性强,给地面管道内壁防腐造成巨大的威胁,相关失效事件屡有报道。美国Nesic 等[1]对美国气田设备腐蚀的研究结果表明,CO2腐蚀和细菌腐蚀是开采过程中常见的腐蚀类型。叶男等[2]对四川某气田地面管道现场输送介质及腐蚀产物进行取样分析,分析得到造成集输管道内腐蚀的主要原因是CO2、Cl-和SRB 的协同腐蚀作用。刘华敏等[3]对气田地面管线穿孔情况开展了研究和分析,认为固相颗粒对弯头内壁外侧有冲蚀作用,从而加剧点蚀。谢明等[4]对气田不同开采阶段地面管道的失效模式开展了分析,在排采和生产过程中失效模式有明显区别,排采阶段冲蚀严重,生产阶段电化学腐蚀严重。上述的文献研究均表明,气田井场地面管线的腐蚀类型主要是冲蚀和CO2腐蚀的协同作用,可能还伴有SRB细菌腐蚀,不同生产阶段腐蚀的主导因素也不相同。

冲蚀是指腐蚀产物因流体冲刷而离开表面,暴露的新鲜金属表面在冲刷和腐蚀的反复作用下发生的损伤。 1990 年,加拿大Lotz 和Postlethwaite 等首次采用环路腐蚀系统对突然收缩及突然膨胀管段的流型流态变化进行了研究,结果表明管段几何形状的突变可以导致流体流动过程中形成大小不同的涡流区,是腐蚀加剧的主要原因[5]。2011 年至 2015 年期间,研究者们通过实验手段系统的分析了流体的流型流态对冲蚀的影响[6]。Ma 等[7]采用 Fluent 软件对管道中的液-气双相流进行模拟,结果表明弯曲管段每一个位置在流动过程中的腐蚀情况均不相同。数值模拟研究是且前冲蚀研究的重要方法,该方法通过对流体流态进行数值模拟计算,得出管道中流体温度场、速度场、压力场、固体颗粒和冲蚀区域的分布情况,达到预测冲蚀的目的,并作为失效分析的重要支撑[8]。

本文对某气田井场地面管道失效事件展开分析,通过现场检测、实验室测试和数值模拟计算,明确腐蚀失效的主要原因为冲蚀,并提出了相关的运维和改造建议。

1 现场检测

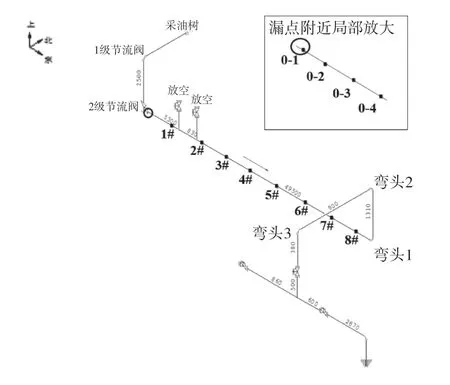

2022 年1 月,某气田井场地面管道发生泄漏,泄漏位置在井口二级节流阀后直管段,如图1 黑圈处六点钟方向。该管道投用日期为2020 年6 月,服役1 年半后发生泄漏。管道材质为L245,外径为88.9 mm,壁厚为12.5 mm,输送介质为天然气、原油和水,设计温度为70 ℃,工作温度为50 ℃,设计压力为22 MPa,工作压力为15 MPa。

图1 管道单线图、泄漏位置和测厚位置

泄漏发生后,对失效位置下游附近管道每0.3 m处测厚一次,测厚位置编号分别为0-1~0-4,其中0-1紧靠失效位置,具体位置如图1 所示,每处测试0 点、3 点、6 点和9 点4 个时钟点位,测试结果如表1 所示。

表1 失效管段壁厚检测数据

在下游直管段每7 m 处测厚一次,测厚位置编号分别为1#~8#,具体位置可见图1,每处测试0 点、3 点、6 点和9 点4 个时钟点位,测试数据如表2 所示。另对下游3 处弯头测厚。

表2 直管段壁厚检测数据

以上测厚结果显示,在失效管段附近,6 点钟位置壁厚最小,壁厚范围为5.03~6.54 mm,最大减薄程度为59.8%,随着测试点远离失效位置,壁厚逐渐增大;在1#~8#测厚点6 点钟位置,均有明显减薄,底部壁厚为6.92~8.15 mm,最大减薄程度为44.6%;在下游弯头,无明显减薄。

现场检测结果显示,失效段减薄严重,直管段减薄情况集中在底部,下游弯头无明显减薄。

2 实验室测试

2.1 宏观观察

将失效管段命名为0#管段,取样长度约1.5 m,详见图2。观察失效位置可见整体减薄明显,可判断失效原因为整体减薄后无法承压而发生撕裂。由于另一侧管段未取得,难以复原撕裂后的整体状态及起源位置。

图2 失效管件

采用游标卡尺在失效断面测试一周的壁厚分布情况,结果如表3 所示。测试结果显示,失效断面最小壁厚仅为2.31 mm。

表3 失效断面壁厚检测数据

将失效管段(不含断口处)纵向剖开,内壁情况如图3 所示。可见顶部有大量突起,密集分布在3点~9 点区域,分布范围约1 m,该突起很坚硬,用铁质工具无法将其剥落,砂纸打磨后露出金属光泽,为金属基体。底部无明显局部腐蚀,测厚结果显示6点钟减薄最明显。该处腐蚀底部主要是冲蚀造成的整体减薄,顶部是由凝液造成的腐蚀。

图3 失效管件内壁形貌

对失效管段下游直管段取样,取样位置即为图1测厚位置,编号为1#~8#。1#管段内壁有薄的腐蚀产物覆盖,分布均匀,无明显局部腐蚀。2#管段含一道焊缝,焊缝处形成腐蚀沟槽,其他位置无明显局部腐蚀。3#~8#管段,腐蚀产物较薄,底部形成宽且浅的腐蚀沟槽,腐蚀分界线明显。

2.2 腐蚀产物分析

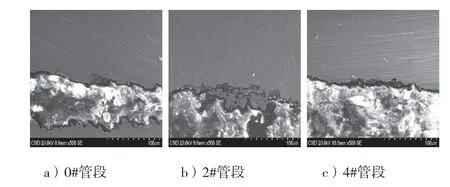

对0#,2#,4#管段内壁腐蚀产物取样,进行X射线衍射分析。

XRD 结果如图4 所示,0#和2#管段的腐蚀产物主要为Fe3O4,0#管段内还有部分Al2O3,4#管段的腐蚀产物主要是CaCO3和SiO2。

图4 管段内壁腐蚀产物XRD分析

3 个取样位置位于同一直管段,腐蚀产物成分应具有相似性,但由于腐蚀产物整体较薄,每处所取的量较少,一个样品可能无法测出所有腐蚀产物成分,因此3 个结果不完全相同。综合三个样品的结果,腐蚀产物主要是Fe3O4,另有Al2O3和SiO2等沙粒的成分,还有CaCO3等沉积物。

在0#,2#和4#管段内壁腐蚀典型位置切取试样,制作截面试样进行EDS 能谱分析。截面微观形貌如图5 所示,各管段腐蚀产物较薄,厚度为10~30 μm。

图5 腐蚀产物截面微观形貌

0#管段EDS 测试结果显示,其主要元素为C、O、Fe,局部有Cl、S、Mg、Ca,其中S 元素最大含量为0.36%;2#管段测试结果显示主要元素为C、O、Fe,局部含有Cl、S,其中S 元素最大质量分数为0.2%;4#管段测试结果显示主要元素为C、O、Fe,局部有Cl、S、Ca、Mg、Si,其中S 元素最大质量分数为0.64%。能谱分析的结果表明,腐蚀产物主要成分均为C、O、Fe,局部有微量的Cl、S、Ca、Mg、Si,含量均不高。

该井的气体成分分析结果如表4 所示,甲烷含量高,非烃气体含量低。天然气平均分子量为19.34,相对密度为0.67,干燥系数(C1/C1+)为0.877,表现为典型凝析气特征。

表4 气体成分分析结果

XRD、EDS 能谱和气体成分分析结果吻合,产出气中不含H2S,故腐蚀产物中S 质量分数较低,局部最大值为0.64%;其中含CO2,腐蚀产物中有CaCO3。其中存在Al2O3和SiO2表明管段受沙粒冲刷作用。

3 数值模拟计算

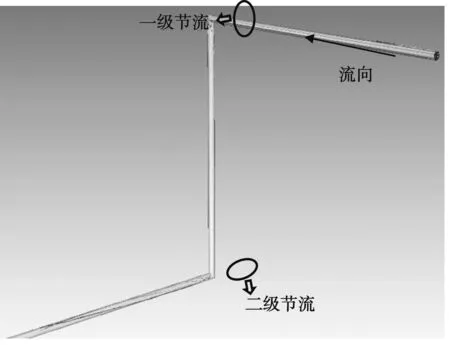

为了进一步分析冲蚀对失效管段的作用机理,采用数值模拟方法对该管段建模及流体力学计算。以一级节流阀、二级节流阀及直管段为模拟计算区域,如图6 所示,采用Flunet 软件开展流体力学模拟计算。

图6 模拟计算管段范围

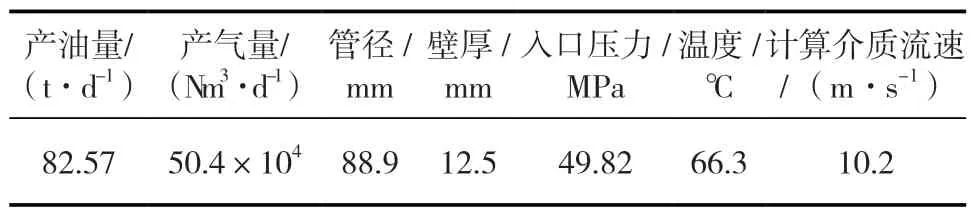

根据现场收集资料,确定管线相关参数如表5 所示,对模型进行边界条件设置,设计介质为油、气、水多相流。

表5 模拟计算参数

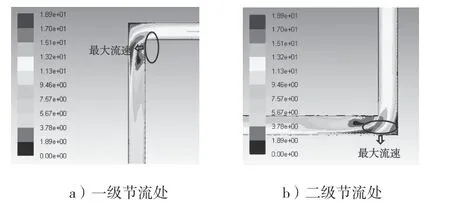

依据现场照片及一般调压器结构,简化调压器位置为方形弯头,井口出口管道建模如图7 所示。图7显示了计算后管内介质的流动曲线,发生明显冲刷位置的区域如图7 中黑圈所示。将管内介质冲刷作用较大的一级节流和二级节流处的管段进行局部放大,如图8 所示,最大介质流速发生在图中黑色圆圈所示位置。介质流经节流阀阀腔后,最大冲刷位置发生在节流阀下游外壁附近,经计算局部最大流速可达18 m/s(介质平均计算流速为10.2 m/s),受到介质冲刷作用该处壁面更容易发生局部减薄,当介质中含有杂质时尤为明显。

图7 井口出口管道内介质流动情况

图8 管内介质流动情况

计算结果显示,二级节流阀出口直管段6 点钟位置受冲刷影响大,与现场实际泄漏位置吻合。

此外,在失效管段下游直管段上壁面(3~9 点钟位置)存在局部腐蚀凸起形貌,如图3 a)所示。由于高速流动介质经过二级节流阀后,液体随介质流动会向管顶方向运动,使得局部管道顶部存在吸附水相。图9 为管道界面速度云图,从图9 可以看出,近上壁面流速较低,使得该处管顶区域发生腐蚀,在重力的作用下产生类似凝液腐蚀的形貌。

图9 管道界面介质速度云图

4 结语

测厚和宏观观察显示,失效管段腐蚀减薄主要发生在直管段底部,最大减薄率为59.8%;腐蚀产物和介质成分分析显示,主要腐蚀产物为Fe3O4,未发现典型的CO2腐蚀形貌和腐蚀产物;模拟计算结果显示二级节流阀出口直管段6 点钟位置受冲刷影响大,整体减薄到临界值无法承压而发生泄漏,主要腐蚀机理为冲蚀;下游流速降低,底部主要为液相,形成明显的腐蚀沟槽。建议更换耐蚀性更强的材料(如22Cr 双相不锈钢),该材料应具有良好的耐全面腐蚀、点蚀和冲蚀性能。