低温余热回收发电技术在芳烃联合装置中的应用

2023-10-30秦文戈

秦文戈

(中国石油化工集团有限公司工程部,北京 100728)

绿色低碳和节能环保已成为当今社会主题,石油化工属于高耗能行业,特别是芳烃联合装置各单元物料循环量大、分离精度高、产品能耗高,因此降低产品能耗是提高装置竞争力的重要手段。虽然芳烃联合装置中存在大量的低温余热,但是将其回收利用却很难,因为无法找到合适的工艺物流与其进行直接换热。这部分低温余热通常采用空冷或水冷的方式进行冷却,既浪费大量热量,又额外消耗电能和循环水。由于低温余热主要集中在抽余液塔和抽出液塔的塔顶气相物流中,为了高效回收低温余热,在首套国产化芳烃联合装置中进行了设计创新,适当提高二甲苯塔、抽余液塔和抽出液塔的操作压力和温度,从而提高抽余液塔和抽出液塔的塔顶气相物料温度,使其能够产生0.45 MPa低压饱和蒸汽,蒸汽经二甲苯塔重沸炉对流段过热后,一部分用于装置除氧器除氧和内部伴热使用,另一部分用于驱动汽轮机发电,其发电量大于联合装置的全部用电量,实现了对外供电,此举大大降低了装置能耗,提高了装置竞争力。

1 芳烃联合装置低温余热利用现状

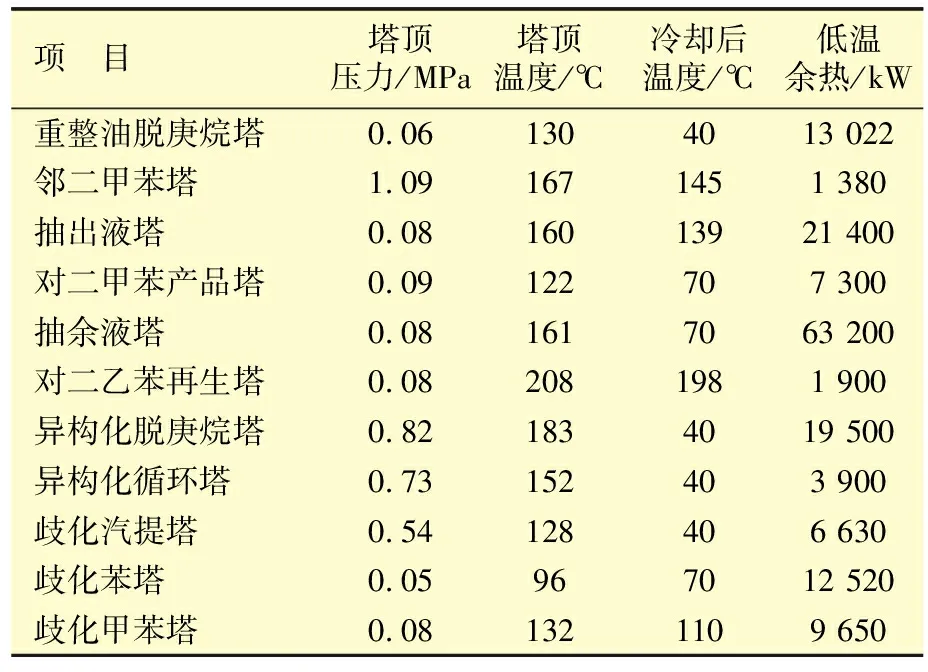

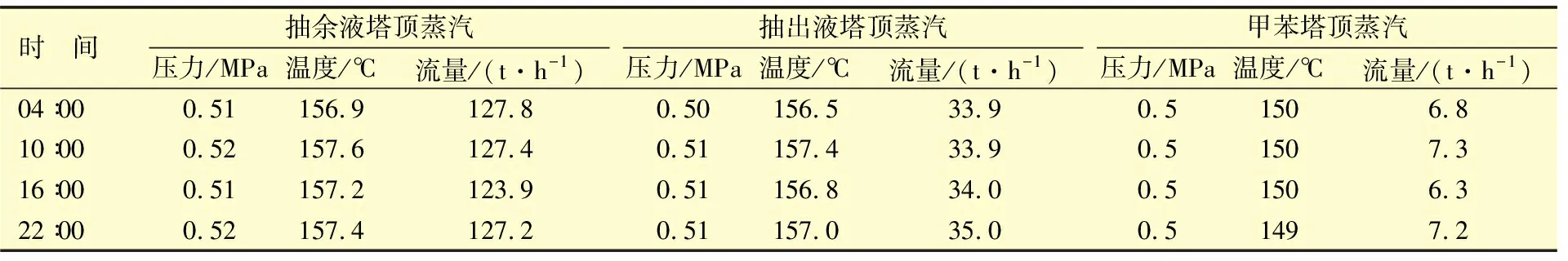

芳烃联合装置通常包括芳烃抽提、歧化、吸附分离、异构化和二甲苯分馏装置及配套公用工程设施,五套主体装置的工艺流程高度关联,为了实现各精馏塔之间的高度热联合和热集中,系统高温余热一般都直接通过与工艺物料换热的方式实现回收利用。芳烃生产工艺特性决定了其工艺物料循环量特别大,造成设备大型化,特别是塔器大型化,使精馏塔负荷增大,塔顶存在大量的低温余热,而对于常压塔来说,由于塔顶压力和温度较低,这部分低温余热无法回收,只能采用空冷或水冷的方式进行冷却,低温余热被白白浪费,从而造成传统芳烃联合装置能耗居高不下。表1为国内采用IFP工艺技术的450 kt/a芳烃联合装置中各精馏塔顶低温余热情况,数据表明,大量的低温余热集中在抽余液塔和抽出液塔的塔顶部位,因此如何回收这两个塔顶的低温余热就成为装置节能降耗的关键[1]。

表1 各精馏塔顶低温余热

2 芳烃联合装置低温余热回收瓶颈

在采用UOP和IFP工艺技术的芳烃联合装置中,抽余液塔和抽出液塔的塔顶存在大量的低温余热被白白浪费掉,而未被回收利用的主要原因有:

(1)塔顶温度较低。抽余液塔和抽出液塔采用常压塔设计,塔顶温度为145~160 ℃,在芳烃联合装置中找不到合适的低温工艺物料与之进行直接换热,实现热量回收利用。

(2)异构化催化剂和吸附塔吸附剂对进料中的水含量有严格限制。异构化催化剂要求进料中的水质量分数小于50 μg/g,吸附塔吸附剂要求进料中的水质量分数小于120 μg/g。若利用塔顶常压气相物料与水进行换热,换热器一旦发生泄漏,水就会进入工艺物料中,必将导致工艺物料中的水含量超标,工艺物料携带水分进入异构化反应器和吸附塔,不仅会降低催化剂和吸附剂的使用寿命,而且会加速吸附剂和催化剂的水热老化,对吸附剂和催化剂造成永久性损害。吸附剂一旦出现永久性损害,就需要卸出旧剂和再装入新剂,由于吸附剂价格昂贵、装填量大,即使采用24 h不间断施工作业也至少需要6个月时间才能完成,除了巨大的经济损失外,也将造成不良的社会影响。因此,在吸附分离和异构化装置工艺设计中,为了延长催化剂和吸附剂的使用寿命,最大限度地降低风险,严禁工艺介质与水换热。

(3)工业上一般采取与水换热的方式回收低温余热,换热后的热水用于供暖或发电,由于供暖受季节气候影响,环境温度变化较大,热水供暖的连续性和稳定性较差;传统的热水发电通过膨胀做功,发电效率极低,且在国内同类芳烃联合装置中尚没有应用业绩。

3 芳烃联合装置余热回收利用

3.1 芳烃联合装置低温余热回收方案

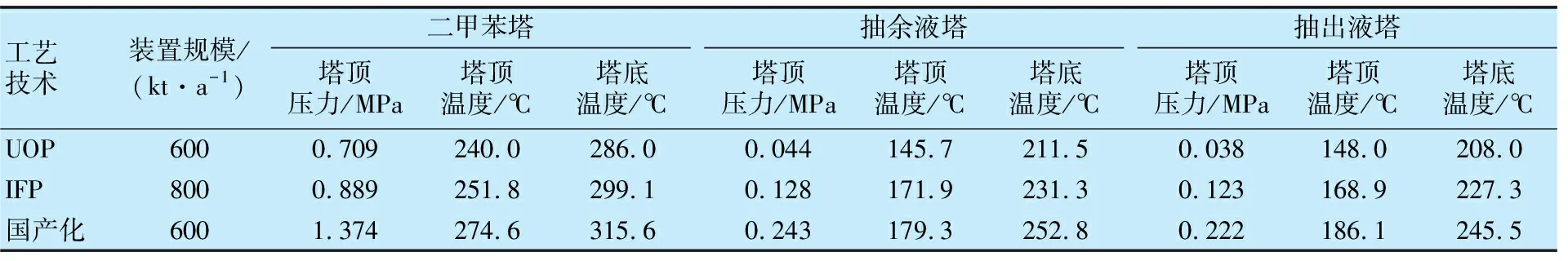

为了高效回收抽余液塔和抽出液塔的塔顶低温余热,首套国产化芳烃联合装置在设计阶段就提出了低温余热回收方案,即对抽余液塔和抽出液塔进行适当升压、升温,采用蒸汽发生器取代空冷器,使其塔顶气相物料能够产生0.45 MPa低压饱和蒸汽。芳烃联合装置主要是以二甲苯塔为热量集成中心进行热联合,抽余液塔和抽出液塔采用二甲苯塔的塔顶与塔底物料作为塔底再沸器热源,如果要实现抽余液塔和抽出液塔的升温、升压,就需要先对二甲苯塔进行适当升温、升压。不同工艺装置的运行数据见表2。数据显示,国产化芳烃联合装置中二甲苯塔、抽余液塔和抽出液塔均采取加压操作,塔顶、塔底温度均比UOP和IFP工艺的温度要高,这显著提升了塔顶热源回收利用空间,很大程度上提高了换热效率。

表2 不同工艺装置的运行数据

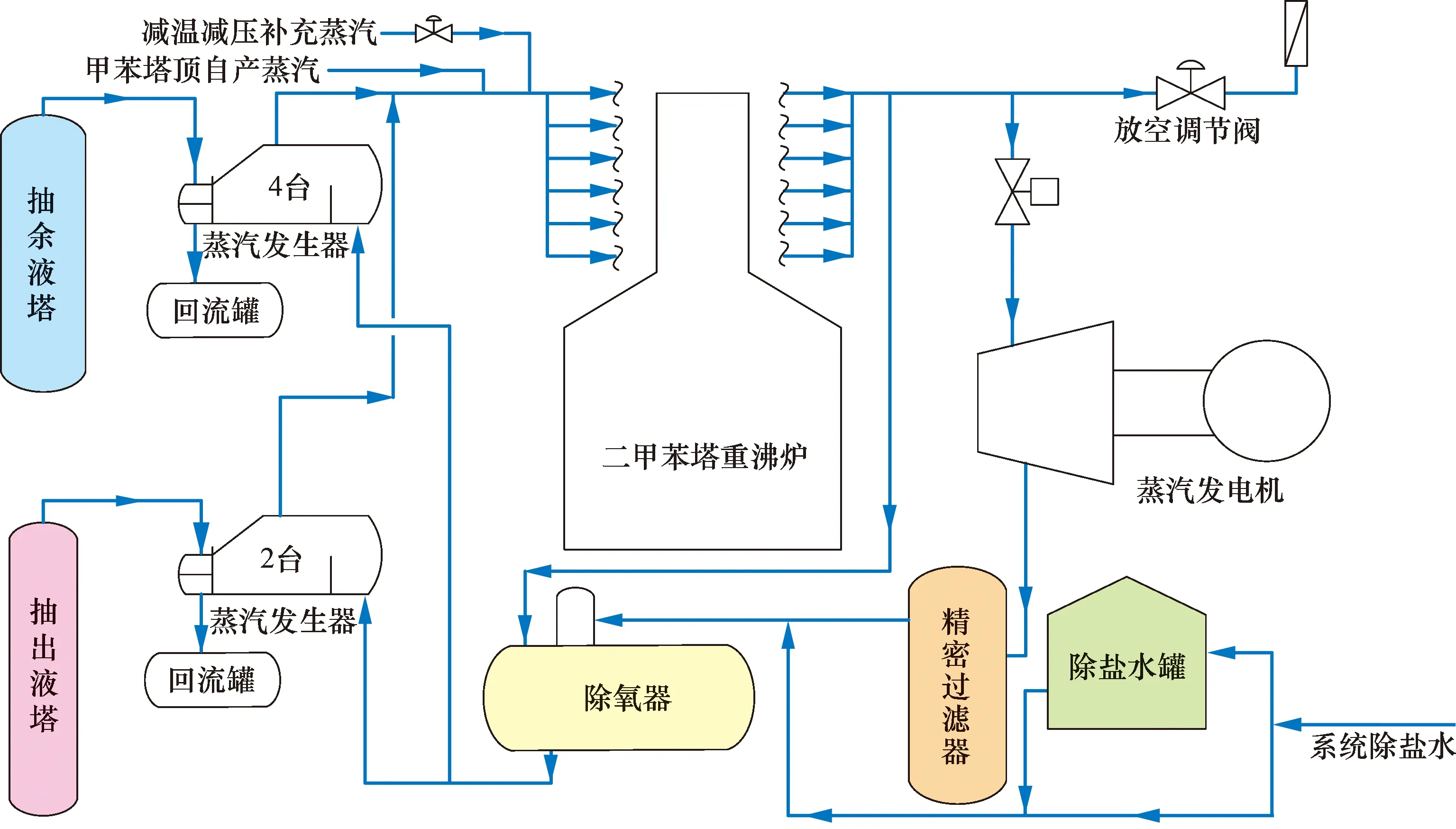

国产化芳烃联合装置抽余液塔和抽出液塔的塔顶低温余热回收工艺流程见图1。抽余液塔和抽出液塔的塔顶产生的0.45 MPa饱和蒸汽与甲苯塔顶自产蒸汽汇合后进入二甲苯塔重沸炉对流段进行过热,除少量蒸汽用于除氧器除氧和装置伴热外,其余蒸汽送至凝汽式汽轮机发电机组发电,乏汽采用板式湿空冷器进行冷却,冷却后形成的凝结水经过精密过滤器过滤后送至除氧器除氧,水量不足部分由系统除盐水补充,除氧水再送至各蒸汽发生器循环使用。

图1 塔顶低温余热回收工艺流程

3.2 低温余热回收系统风险防控措施

抽余液塔和抽出液塔的塔顶余热回收技术的应用大大增加了芳烃装置设备、系统之间的关联风险,例如,当蒸汽发电机因故障而跳停或除盐水供应发生中断时,会使各精馏塔压力迅速上涨,不仅会造成产品质量不合格,而且会影响设备安全运行,造成安全事故;又如当蒸汽发生器发生泄漏时,会使大量水分进入物料系统,对催化剂和吸附剂造成损害,因此通过以下风险防控措施来实现整个低温余热回收系统的安全稳定运行。

(1)提高蒸汽发生器的设备质量。抽余液塔和抽出液塔的塔顶蒸汽发生器采用双管板U形管式结构,即使管板发生泄漏,壳程介质也不会直接进入管程,且管束采用高通量管,不仅提高了设备的安全性,而且提高了换热效率[2]。

(2)提高蒸汽发生器的设计压力。蒸汽发生器的设计压力较高,管程设计压力为0.8 MPa,壳程设计压力为1.0 MPa,而正常生产中蒸汽发生器管程压力为0.25 MPa,壳程压力为0.45 MPa,设计压力远高于操作压力,提高了蒸汽发生器的安全性。

(3)设置备用蒸汽发生器。抽余液塔顶设置了4台蒸汽发生器,每台按照满足抽余液塔30%热负荷来设计,总的热负荷达到120%;抽出液塔顶设置了2台蒸汽发生器,每台能满足抽出液塔60%热负荷,总的热负荷也是120%,且设计了2台备用空冷器,每台能满足抽出液塔50%热负荷。因此,在正常生产下,每台蒸汽发生器都可以单独切出,隔离检修十分方便。

(4)完善监控报警系统。蒸汽发生器后均安装了在线水分析仪,可以实时监控塔顶冷凝物料中的水含量,如果蒸汽发生器发生泄漏,水分进入塔顶冷凝物料,监控报警系统就会发出声音和闪烁报警,操作人员可以第一时间进行处理。

(5)蒸汽发电机前设置放空调节阀。当蒸汽发电机跳停时,蒸汽轮机入口的主蒸汽阀关闭,会造成蒸汽系统压力快速上涨,抽余液塔和抽出液塔压力上升,导致整个生产工艺波动较大。为了降低此类风险,在蒸汽发电机入口设置一个蒸汽放空调节阀,设置联锁智能调节功能,实现管网蒸汽压力的快速调整。

(6)增设事故备用除盐水罐。正常生产中蒸汽进入蒸汽轮机做功后的凝结水依次经精密过滤器过滤、除氧器除氧后,送至蒸汽发生器循环使用。当蒸汽发电机跳停时,大量蒸汽放空,除氧器需要及时补充大量的除盐水。此情况的事故处理预案为:一是大量补充来自系统总管的除盐水;二是增设一个1 000 m3的备用除盐水罐,当系统除盐水补充不足时,使用备用除盐水补充以维持生产。

(7)补充蒸汽以保证蒸汽发电机运行稳定。为了实现首次成功开车,对0.45 MPa蒸汽管网进行蒸汽吹扫,并对汽轮机进行提前试车;为了防止正常生产时0.45 MPa蒸汽管网压力波动造成蒸汽发电机的非计划停车,在进二甲苯塔重沸炉前的蒸汽管线上,增加一条补充蒸汽管线。当抽余液塔和抽出液塔压力波动,造成蒸汽系统的压力大幅波动时,可以及时投用这条补充蒸汽管线,保证蒸汽发电机正常运行。

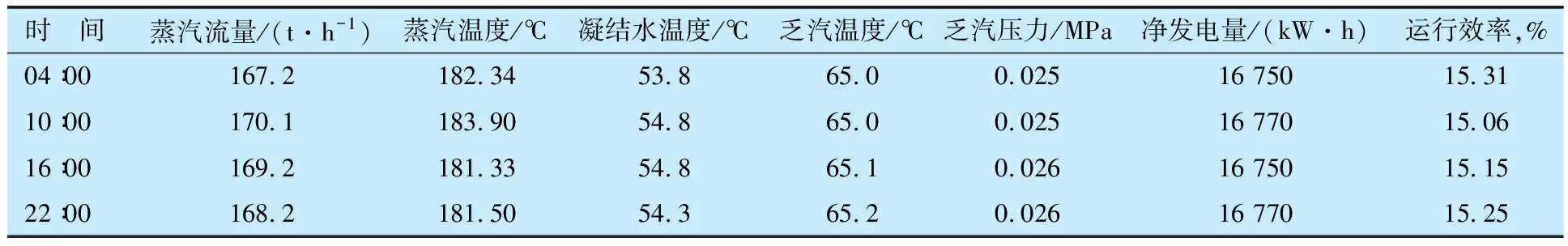

4 低压蒸汽发电系统运行分析

为了准确评价低压蒸汽发电系统的运行效率,在一天的不同时间采集了各塔顶蒸汽发生器所提供蒸汽的温度、压力及流量数据和蒸汽发电机组的运行数据,具体数据分别见表3和表4。先计算蒸汽发电机组净发电量所对应的热能,再计算过热蒸汽转变为凝结水时所减少的热能,然后通过两者的比值来求得低压蒸汽发电系统的运行效率。

表3 各塔顶蒸汽参数

表4 蒸汽发电机组的运行数据

5 低温余热回收发电技术效益分析

5.1 经济效益分析

抽余液塔和抽出液塔的塔顶采用蒸汽发生器来代替空冷冷却,一方面节约了大量空冷设备投资,节省了空冷风机的耗电量;另一方面利用蒸汽发电,经济效益显著,蒸汽发电机组的平均总发电量为18 010 kW·h,减去乏汽空冷风机以及润滑油泵1 250 kW·h的自耗电,净发电量为16 760 kW·h,以一年8 400 h、每度电0.61元计算,即蒸汽发电机组全年发电产生的经济效益为8 588万元。

5.2 社会效益分析

采用UOP和IFP技术的芳烃联合装置其对二甲苯产品的能耗非常高,能耗费用在对二甲苯生产成本中占有很大的比重,低温余热回收发电技术大幅降低了对二甲苯产品的能耗。该技术在国产化芳烃联合装置中的成功应用,不但验证了低温余热回收发电技术在芳烃联合装置中应用的可行性和稳定性,而且为石油化工和冶金等高耗能行业的低温余热利用提供了一个非常好的途径,具有重要的示范意义,积极响应了当前绿色低碳和节能环保的号召,引领了国内外芳烃行业的革命。在新一轮芳烃联合装置的改造、在建和拟建过程中,装置设计优化时均将低温余热回收技术作为降低装置能耗和提高竞争力的重要措施。

6 余热回收发电技术完善优化探讨

虽然抽余液塔和抽出液塔的塔顶余热回收发电技术已成功应用于中国石化首套国产化芳烃联合装置中,大幅降低了装置能耗,但通过不断摸索发现仍然有一些需要完善优化的地方。

(1)降低蒸汽系统压力。在设计时应尽可能降低蒸汽系统的压力,其主要瓶颈在于蒸汽发电机汽轮机的选型和制造,如果能够制造出进汽压力更低和效率更高的汽轮机,那将会进一步降低装置的产品能耗。在低温余热回收技术实施的过程中发现,对于任何一套装置来说,热量回收利用率最高的方式就是直接与工艺物料进行换热回收,尽可能地少产蒸汽,因为产生的蒸汽无论是用来给其他工艺介质加热还是用来发电,其热量回收利用率都比较低。从能量守恒的角度分析,所有蒸汽产生的根源都是燃料消耗,蒸汽发电的本质就是用高品位的燃料燃烧产生低品位的蒸汽,之后再进行发电。降低蒸汽系统压力之后可以同步降低抽余液塔和抽出液塔的操作压力,并降低精馏塔回流比,减少塔底再沸器热源消耗量,进而降低二甲苯塔重沸炉燃料气消耗量。

(2)提高放空调节阀的可靠性。考虑到一旦蒸汽发电机跳停和汽轮机进气阀关闭,低压蒸汽管网的压力会迅速升高,不但会影响抽余液塔、抽出液塔和甲苯塔的正常操作,而且会带来系统超压的安全隐患,因此增设了一个压力调节阀,当蒸汽管网压力升高时,压力调节阀可以自动打开进行放空泄压。在实际生产过程中发现压力调节阀很容易出现故障,当蒸汽管网压力升高需要及时打开压力调节阀时,如果此时压力调节阀因故障而不能打开,就会导致整个装置非计划停工,因此应再增加一个压力调节阀。两个压力调节阀在压力控制上设定不同的开启压力,实现分级开启,当蒸汽管网压力升高时首先自动打开其中的一个压力调节阀,如果压力继续升高至另一个压力调节阀的设定压力时再自动打开另一个压力调节阀。另外,在生产管理方面将此压力调节阀的开关测试作为车间级的定期作业,定期进行开关测试,确保此阀门始终处于良好备用状态。

(3)增加蒸汽发生器的设计裕量。抽余液塔和抽出液塔的塔顶蒸汽发生器在设计时应考虑更多的裕量,便于装置在高负荷运行时能更好地调节压力,保持各精馏塔的塔顶压力稳定,确保装置平稳运行。

7 结 论

抽余液塔和抽出液塔的塔顶余热回收发电技术的成功应用,验证了该技术在芳烃联合装置中应用的可能性和可靠性,体现了巨大的经济效益和社会效益,大幅降低了装置能耗,提升了装置竞争力,在大力提倡节能降耗的今天,低温余热回收发电技术必将在石油化工、热电和冶金等高耗能行业中得到推广和应用。根据装置实际运行效果总结如下:

(1)蒸汽发电系统运行稳定,满足装置长周期稳定运行的要求。

(2)通过低压蒸汽发电技术的应用,降低了装置产品能耗。

(3)通过蒸汽发生器的设备选型和材质升级,既提高了换热效率,又提高了设备的可靠性。通过设置多台备用蒸汽发生器,为设备的故障处理增加了灵活性。

(4)塔顶在线水分析仪的使用,可以实时监控蒸汽发生器的运行状态,为保护吸附塔吸附剂和异构化催化剂提供了实时准确的参考数据。

(5)最大限度地降低蒸汽发电机组的进汽压力,以实现各精馏塔的操作压力和回流比的同步降低,从而进一步降低装置能耗。