铝合金球面薄壁件激光辅助剪切旋压成形实验

2023-10-30冉津宇王凤琪于忠奇杜陈阳EVSYUKOV

冉津宇, 王凤琪, 于忠奇, 杜陈阳, EVSYUKOV S A

(1. 上海交通大学 上海市复杂薄板结构数字化制造重点实验室,上海 200240;2. 莫斯科国立鲍曼技术大学 制造技术教研室, 俄罗斯 莫斯科 105005)

金属旋压成形作为一种先进的局部塑性成形方法,由于具有高成形性能、低加工载荷、短制造周期等技术优势,逐渐成为航天飞行器薄壁构件高性能轻量化制造方法之一[1-3].旋压成形中,由于材料塑性差、流动不均匀引发的断裂和起皱是主要的缺陷形式[4-5].对于难变形材料或高精度薄壁构件,为避免成形时产生缺陷,会引入辅助能场来提高材料塑性,如电辅助成形[6]、超声辅助成形[7]以及热辅助成形等.使用热辅助方式提高材料塑性的方式较为普遍,常用加热方式包括火焰加热、炉内加热、感应加热、温室加热和激光加热等[8].对于激光加热方式,激光热源可实现局部高温加热,具有热源集中和能量可控的优势[9].将激光热源引入强力旋压成形中,能实现局部加热与局部变形的合理匹配,是难成形薄壁构件的一种先进成形方法.

目前,已有学者在激光辅助旋压成形工艺方面开展了试验探索.在成形性改善方面,Klocke等[10]证实激光辅助旋压可提升铬镍钢15%~25%的成形性能.Brummer等[11]通过室温下多种材料和激光辅助剪切旋压的对比试验,证实激光辅助旋压可提升难变形材料可旋性.此外,Biermann等[12-13]在几种薄板的增量成形试验中也发现使用激光辅助成形能提升难变形材料的成形极限,同时改善成形精度、降低成形力.Duflou等[14-15]通过铝合金5182增量成形试验发现激光辅助成形可有效减小回弹.上述激光辅助成形研究表明:激光辅助不仅可以提高成形极限,也有助于提升成形精度、降低成形力.

激光温度场作为局部加热能场,与旋轮载荷场的匹配是关键问题之一.针对旋压过程中激光照射点漂移问题,Klocke等[16]在激光器上增加了两个旋转自由度来实现复杂形状构件旋压过程中照射点位置的精准控制,但这套加热运动支架装置结构复杂,且需要专门工艺软件来协同控制激光支架运动与旋轮运动,对通用数控旋压机软硬件改造费时费力.激光作为强局部热源,适合引入强力旋压成形中,然而,目前还缺少激光照射点偏移的数学关系模型.该模型不仅要提供激光热源与通用旋压机在刚性连接条件下的热输入偏差计算依据,也要为精准热输入条件下激光器加热支架进给运动算法开发提供理论基础.此外,激光热源属于面热源,板坯加热需要利用热传导实现厚向板坯加热,为此,激光照射点要前置于旋轮作用点,如何确定二者的空间几何关系值得讨论.

在通用旋压机上,本文通过刚性连接激光热源建立热剪切旋压装置,分析激光照射点漂移对热输入的影响,研究在激光热源作用下的温度场特征,建立合理的加热点与旋压作用点之间的几何关系.在此基础上,以椭球面构件为例开展铝合金薄板室温和激光辅助剪切旋压试验,证明激光作为辅助热源在提升铝合金薄板可旋性和成形精度方面具备技术优势,为工程应用提供技术支持.

1 激光辅助旋压试验设计

1.1 激光辅助旋压试验平台搭建

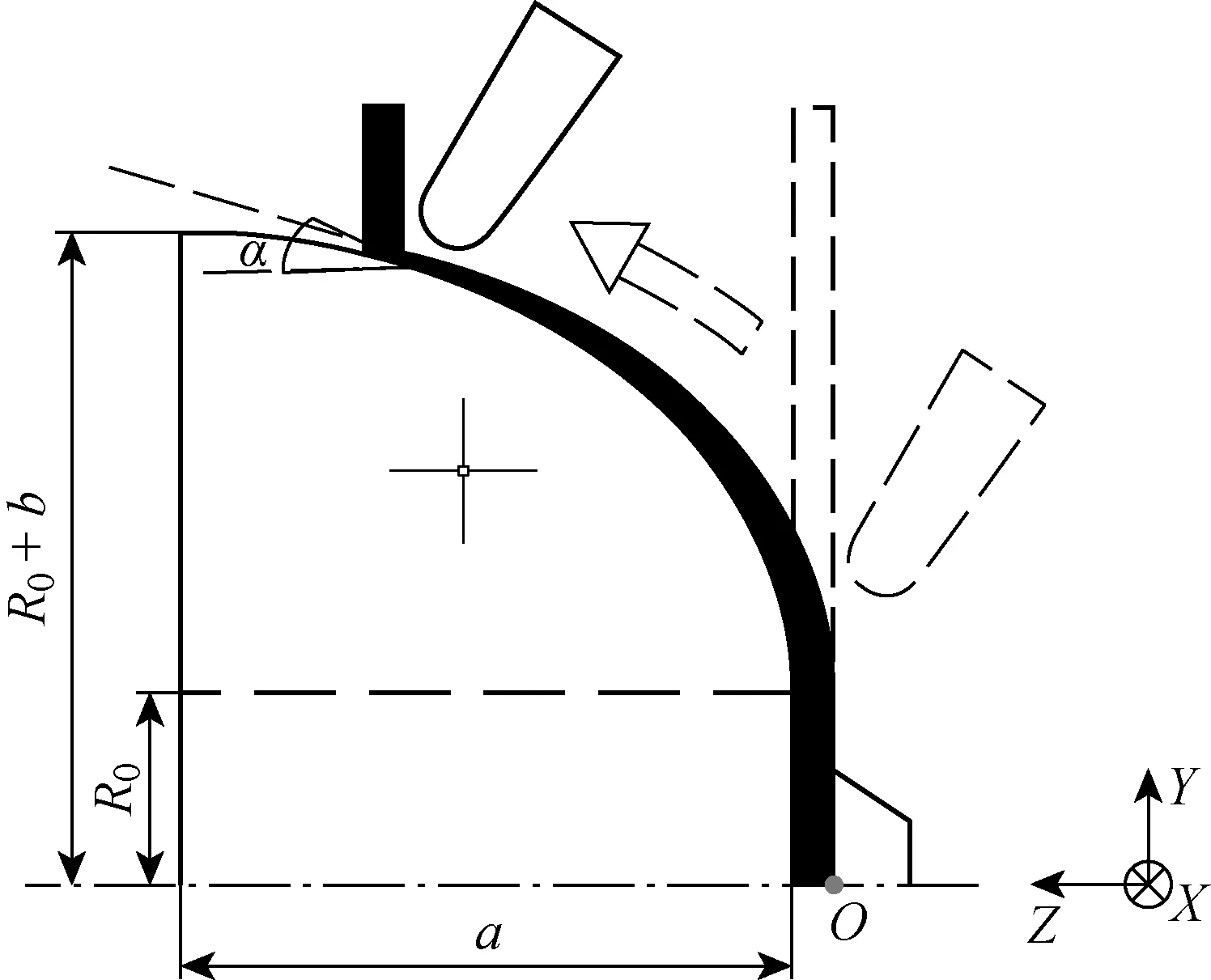

在ZENN-100数控旋压机上搭建激光辅助旋压平台,如图1所示.激光热源为YLR-1500单模谐振激光发射器,通过支架将激光发射器固定在旋压机的旋转刀架上,与旋压机床刚性连接,使激光加热器与旋轮刀架空间位置相对固定.激光照射点始终位于旋轮作用点前侧待变形区,且在周向上前置一段距离以实现对变形区的随动加热.

1—芯模;2—旋轮;3—尾顶组件;4—激光器组件;5—支架;A—激光照射点;B—旋轮作用点

聚焦激光辅助剪切旋压成形性能研究参考文献[17]中的评价方法,设计如图2所示的椭球面芯模.芯模长轴半径a=80 mm,短轴半径b=60 mm,小端半径R0=25 mm,自起旋位置起,旋压半锥角α由90°逐渐减小至0°.

图2 椭球面芯模

1.2 激光照射点漂移模型

在实验设备关联机构为刚性连接条件下,随着旋轮进给,激光照射点会出现一定的偏差.偏差是由剪旋过程中芯模半径变化引起的照射点位置偏移和剪切旋压螺旋线加工轨迹所引起,这两方面因素都会使激光热源加载点的位置出现径向和轴向偏差.

(1) 芯模半径变化引起的照射点径向位置偏移.

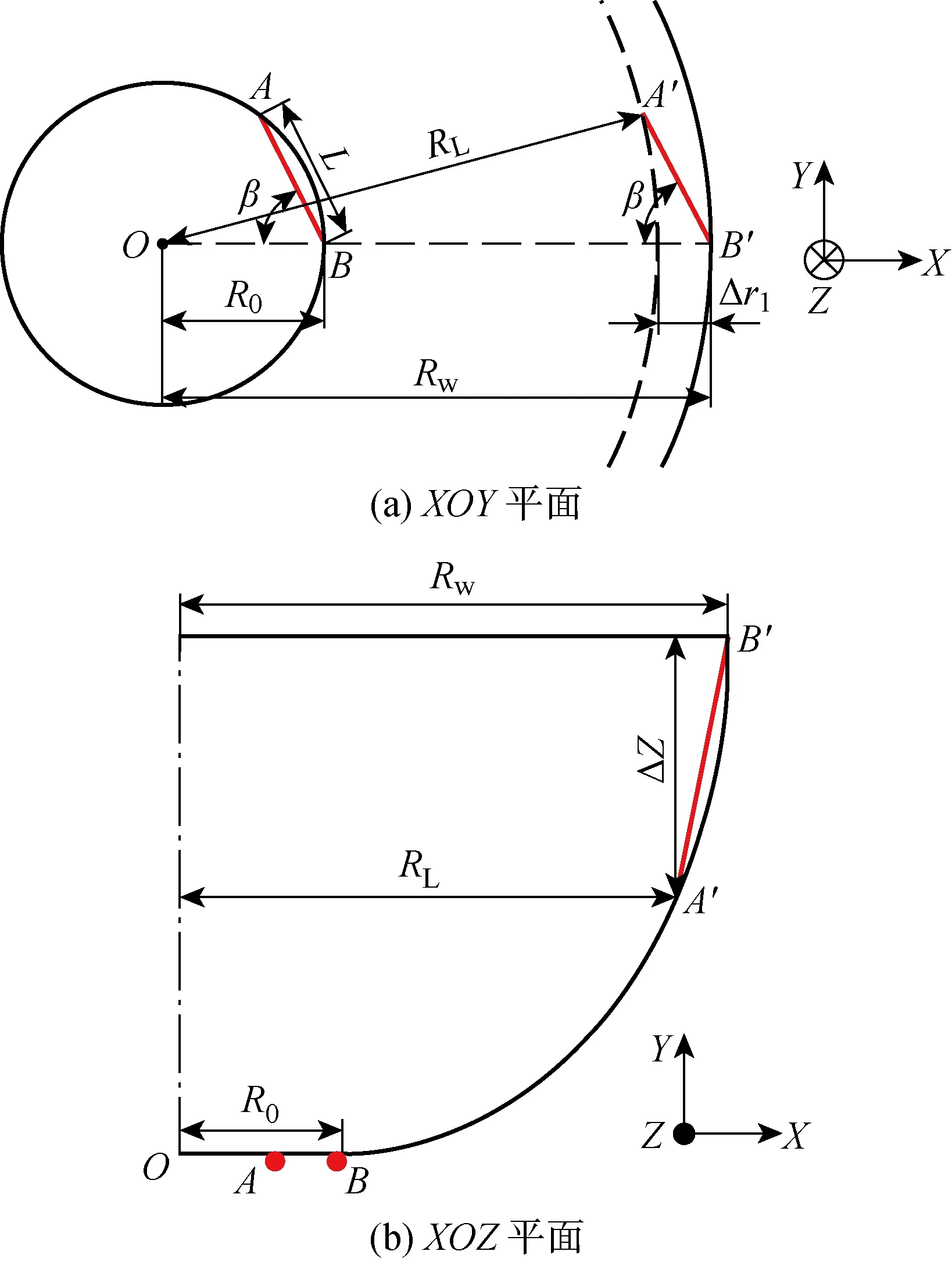

由于激光加热器与旋轮刀架空间位置相对固定,即在XOY平面上,激光点-旋轮点间距L及其夹角β保持不变,如图3所示.随着旋轮进给,旋压作用点B所处位置的芯模半径Rw逐渐增大,后续激光照射点A′和旋轮作用点B′在径向上会出现逐渐变大的偏差Δr1.令激光照射点A′处的芯模半径为RL,结合旋轮作用点B′处的芯模半径Rw,根据几何关系计算径向偏差距离Δr1.

图3 激光照射点与旋轮作用点之间位置偏差

由图3(a)可知,起旋位置芯模半径为R0,则夹角为

(1)

旋轮移动到点B′,激光照射点A′处的芯模半径为

(2)

激光照射点A′和旋轮作用点B′在径向上存在偏差距离为

(3)

(2) 螺旋线轨迹引起的照射点径向位置偏移.

旋压属于连续加载局部成形,旋轮工艺轨迹在XOY平面上的投影为阿基米德螺旋线如图4所示,取OX轴为极轴,在极坐标系下其轨迹公式表示为

图4 激光点与旋轮点位置关系

ρ=R0+Vrθ

(4)

式中:ρ为极径;Vr为径向进给比;θ为极角.极轴为通过芯模轴心的水平线.

因此,激光照射点A与旋轮作用点B存在径向上偏差为

(5)

式中:θA和θB分别为点A和B点的极角;ρA和ρB分别为点A和B点的极径.

Δr2,max=VrΔθ0

(6)

式中:Δθ0为在初始状态下AB两点间的极角差值.

在初始条件下,根据余弦定理有

(7)

综上所述,由刚性连接引起的总径向偏差为

Δr=Δr1+Δr2=

(8)

根据经验,剪切旋压沿母线方向进给比范围一般为0.10~0.75 mm/r,该范围内沿径向分量Vr会更小,且Δθ较小,计算存在超越方程难以求得精确解析解的问题.根据式(6)和(7)可估算得知,径向偏差变化范围为0.009 mm≤Δr2,max≤0.094 mm.相比于Δr1属于高阶小量,因此可将刚性连接引起的径向偏差近似认为

(9)

(3) 芯模半径变化引起的照射点轴向偏差位置偏移.

如图3(b)所示,在XOZ平面上,起旋时激光照射点A与旋轮作用点B在轴向上重合,随着旋轮进给,激光照射点A与旋轮作用点B会处于不同的芯模半径位置,导致其轴向位置产生偏差ΔZ.

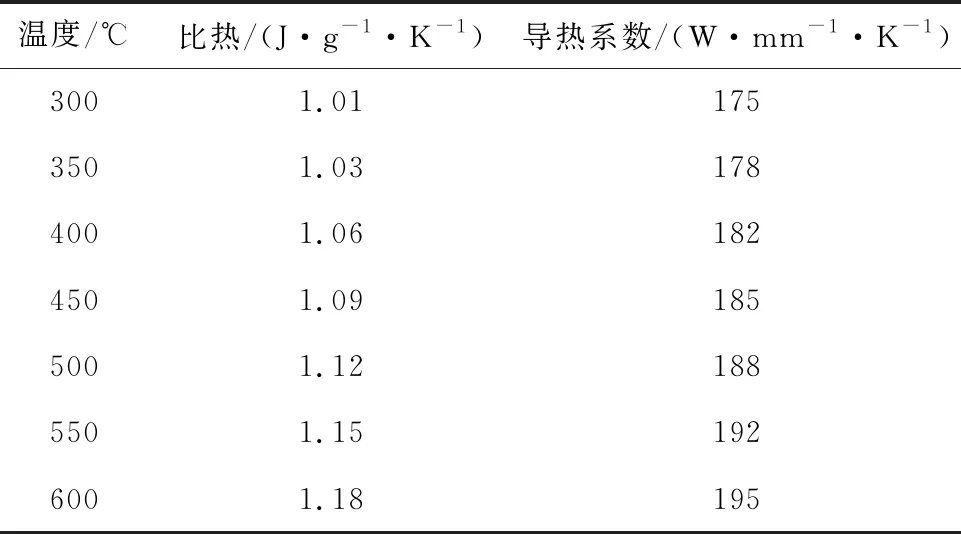

轴向偏差距离ΔZ与芯模的外轮廓曲线方程相关,使用椭球面模具的外轮廓曲线方程为

(10)

(11)

由式(11)可知,ΔZ由Δr计算得到.如前文所述,螺旋线轨迹引起的照射点径向位置偏移可忽略不计,因此其带来的轴向偏差在本文中也忽略不计.

为了直观描述式(9)中径向偏差和式(11)中轴向偏差随参数Rw和L的变化趋势,使用MATLAB绘制变化曲面图,如图5所示.可知,随着旋轮进给,径向偏差和轴向偏差均逐渐增大;起旋时激光点-旋轮点间距越小,径向偏差与轴向偏差也越小.

图5 照射偏差与Rw和L的关系

2 激光辅助旋压工艺设计

激光辅助旋压中,提升成形性的关键是实现局部温度场与局部载荷场的匹配程度.通过分析激光热源作用下的铝合金板材温度场特征,提出激光照射点位置设计策略.

2.1 激光加热温度场仿真

在激光辅助旋压仿真模型中,激光能场的输入通常采用高斯面热源,公式如下:

q(x,y)=

(12)

式中:q(x,y)为在点(x,y)处的热流密度;P为激光发射功率;ra为激光在照射面形成的光斑半径;α′为材料的光学吸收系数.

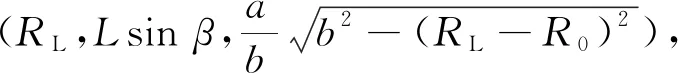

基于Abaqus/Implicit软件二次开发功能,将式(12)嵌入传热仿真模型中,实现激光工艺参数对温度场影响分析.图6为激光扫掠铝板传热有限元模型,其板坯尺寸为40 mm×100 mm×2 mm.选用DC3D8传热实体单元剖分板坯,厚度方向为10层单元,满足较大厚向温度梯度的数值模拟要求.铝合金2024热物性参数如表1所示,热膨胀率对该仿真的温度场影响不大,因此采用定值5.33×10-3.

表1 铝合金2024材料热物性参数

图6 激光传热有限元模型

利用激光加热温度测量试验[18]验证仿真模型的准确性.试验中,对铝合金板双面进行黑漆喷涂以提高激光吸收率,同时使用红外摄像仪拍摄铝合金反面实时温度,得到某一时刻铝合金板反面的温度场分布,并与仿真模型计算值进行对比验证.

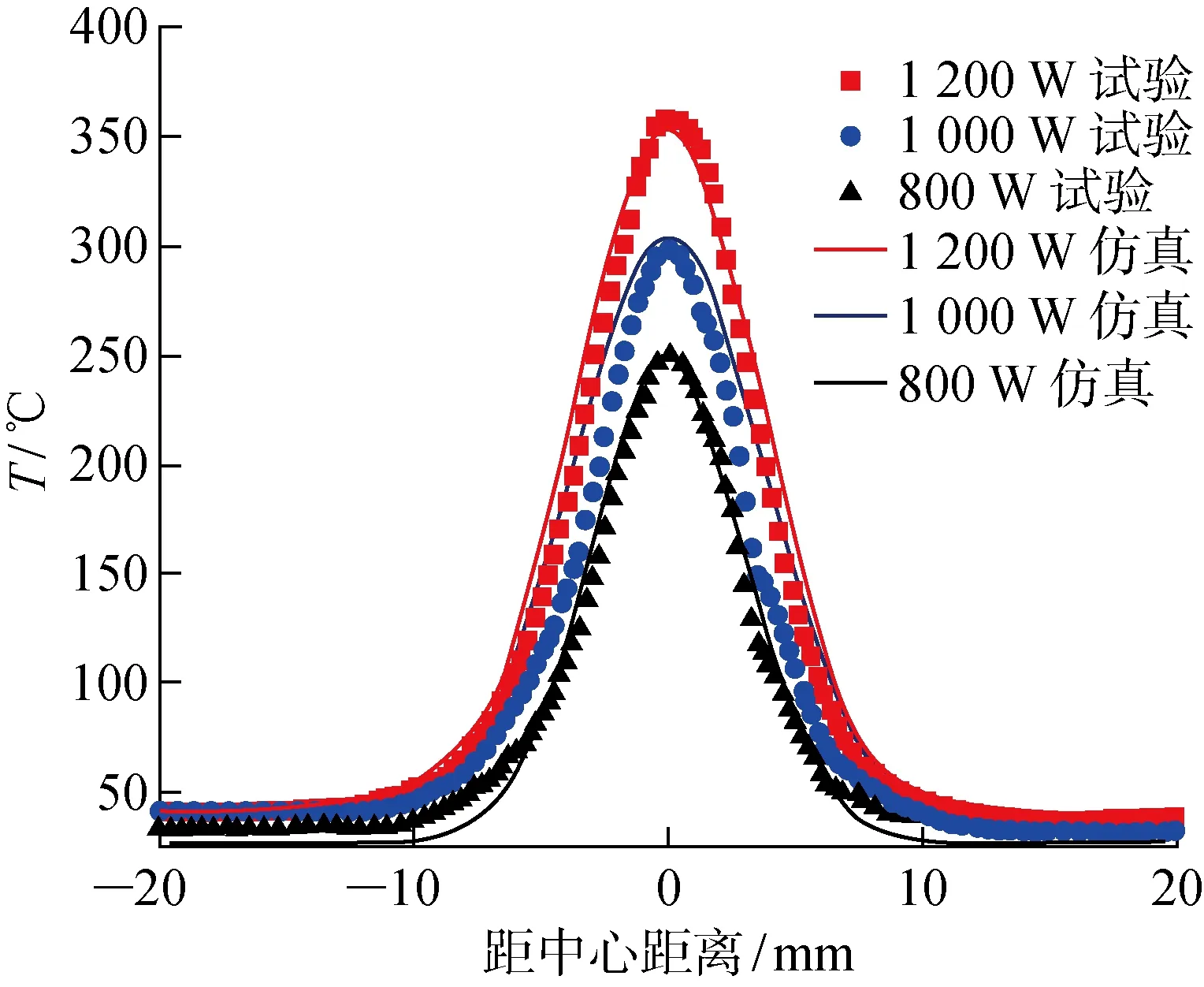

图7为不同激光功率和扫描速率条件下反面温度(T)仿真结果与试验对比.可以发现,仿真结果与试验吻合很好,表明利用有限元模型反求激光加热温度场可信.

图7 反面温度有限元仿真与试验对比

由激光热源铝合金板传热实验可知,板材最大温升主要与激光功率、扫描速率和离焦距离即激光在坯料上的照射点与激光束焦点的距离强相关[18],且板材反面即激光照射面的另一面温升主要靠热传导,板材反面的最高温度点滞后于板材正面.图8为仿真结合实验获得的厚度2 mm铝合金板受激光照射后的正反表面温度分布曲线,条件为激光功率 1 000 W、扫描速率50 mm/s、离焦距离110 mm,横轴定义为在激光扫描路径上相对于图6中模型左端的距离.该板材反面最高温度点B1与正面激光照射点A沿激光扫描方向的距离Δx=3 mm.

图8 铝板正反两侧温度曲线

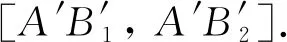

数值仿真表明:激光功率对Δx影响较小,而随扫描速率、离焦距离以及坯料厚度影响较大(见图9).显然,随着离焦距离和扫描速率的减小,Δx也被缩短,这是由于离焦距离对热流密度产生影响,而扫描速率则影响了铝板单位面积接受的能量,而厚度则影响了坯料的热传导时间,因而滞后程度增加.

图9 激光加热参数对铝合金正反面最高温度点间距影响

2.2 激光照射位置设计

对于剪切旋压,旋轮附近变形区常分为主变形区和拉弯区,如图10所示,本文试验采用的旋轮圆角半径为5 mm,将旋轮作用区以1 mm间隔分为5个区域.考虑坯料在旋轮作用区反面的拉弯区会产生拉应变,易发生拉裂.因此,将热源加载在拉弯区,提高拉弯区附近的材料塑性,可有效预防旋压过程中坯料拉裂.同时,在剪旋后期激光照射点会出现径向偏差,即向主变形区偏移约0.56 mm的现象,为此设定激光照射中心点在拉弯区中心偏向法兰一侧,即图10所示的区域4,这样可使得照射点在整个旋压过程中始终作用在拉弯中心区附近,有利于提升材料塑性,且同时尽量降低激光照射点漂移带来的径向偏差对温度的影响.

图10 旋轮作用区

3 铝合金板材激光辅助旋压试验

3.1 旋压试验设计与成形件质量评价方法

使用较难成形的铝合金7075-T6开展室温和激光辅助剪旋对比实验以验证可旋性;使用较易成形的铝合金2024-O以验证激光辅助旋压对尺寸精度的影响,相关工艺参数如表2所示.Δx由仿真数据得到,当A、B点间距为7 mm时,满足2.2节中激光照射点位置选取原则.激光加热在板坯厚度方向为变温过程,利用图6仿真模型, 7075-T6态铝合金反面最高温度约为320 ℃,2024-O态铝合金反面最高温度约为150 ℃.

表2 激光辅助剪旋实验参数

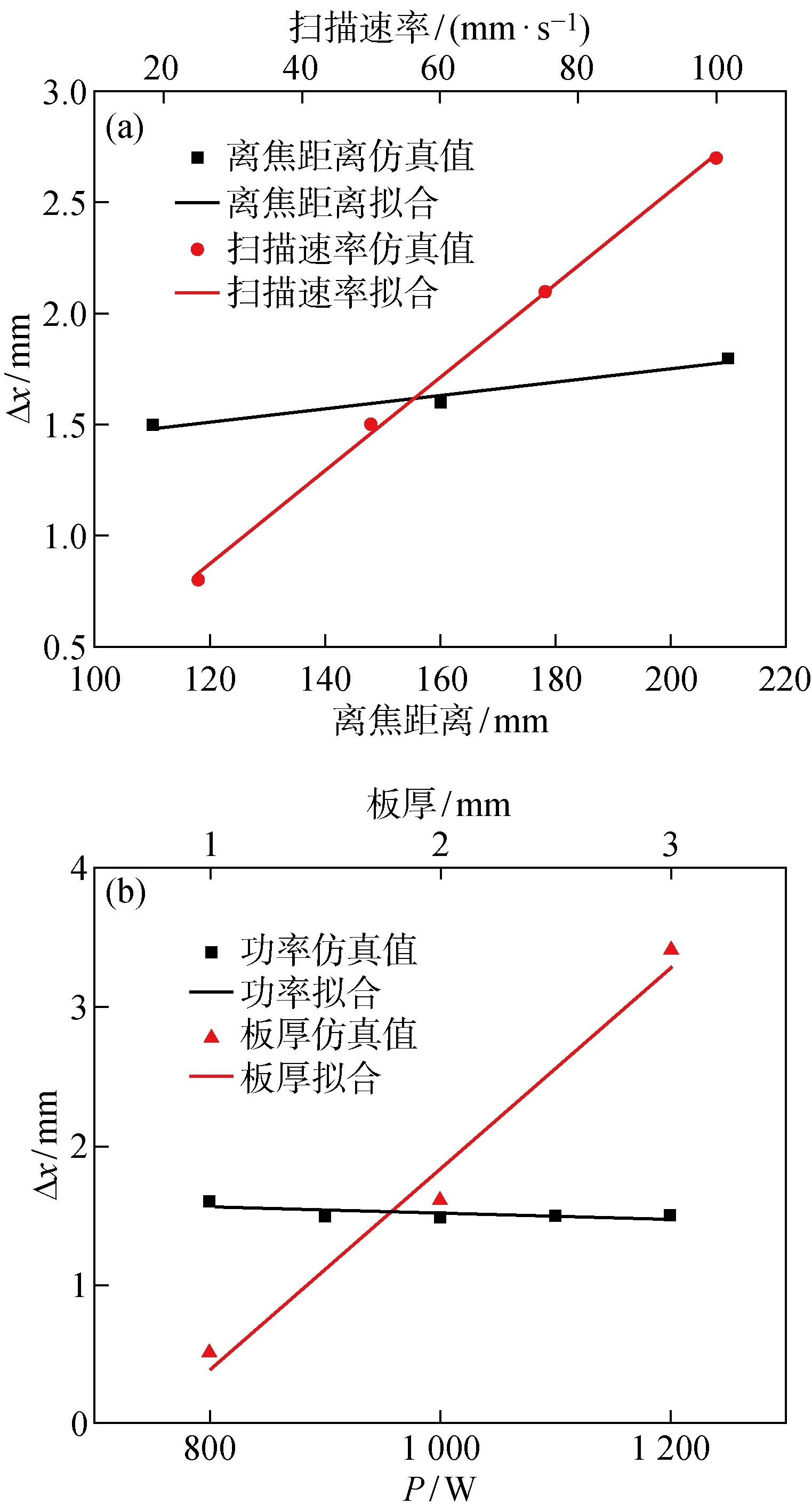

使用Leitz PMM-XI三坐标仪测量旋压件的4条母线的内表面轮廓坐标点,通过平均化处理获得内表面轮廓曲线和成形件贴模度,如图11所示.并基于Faro三维激光扫描测量臂和逆向工程软件Geomagic Qualify重构试验件内外表面的三维轮廓,获得试验件壁厚分布和成形件的壁厚,如图12所示.

图11 试验件贴模度测量

3.2 板料可旋性提升

7075-T6铝合金室温和激光辅助旋压成形件如图13所示.室温下旋压进行至中段时板坯发生断裂,此时对应临界半锥角约为40°,最小壁厚为1.19 mm,而对于激光辅助旋压件,旋压至半锥角19.58°仍未发生断裂,最小壁厚为0.62 mm.与室温旋压相比,该件最大减薄率提升约30%,证实了激光辅助旋压可显著提高难变形板材的可旋性.需要指出的是,时效态铝合金可旋性提高的同时,激光热源也对时效态铝合金中第二相粒子产生回溶现象,导致其硬度略有下降[19].本文使用时效态铝合金板材仅用于证明可旋性可被明显提高.

图13 7075-T6铝合金试验件

3.3 尺寸精度提升

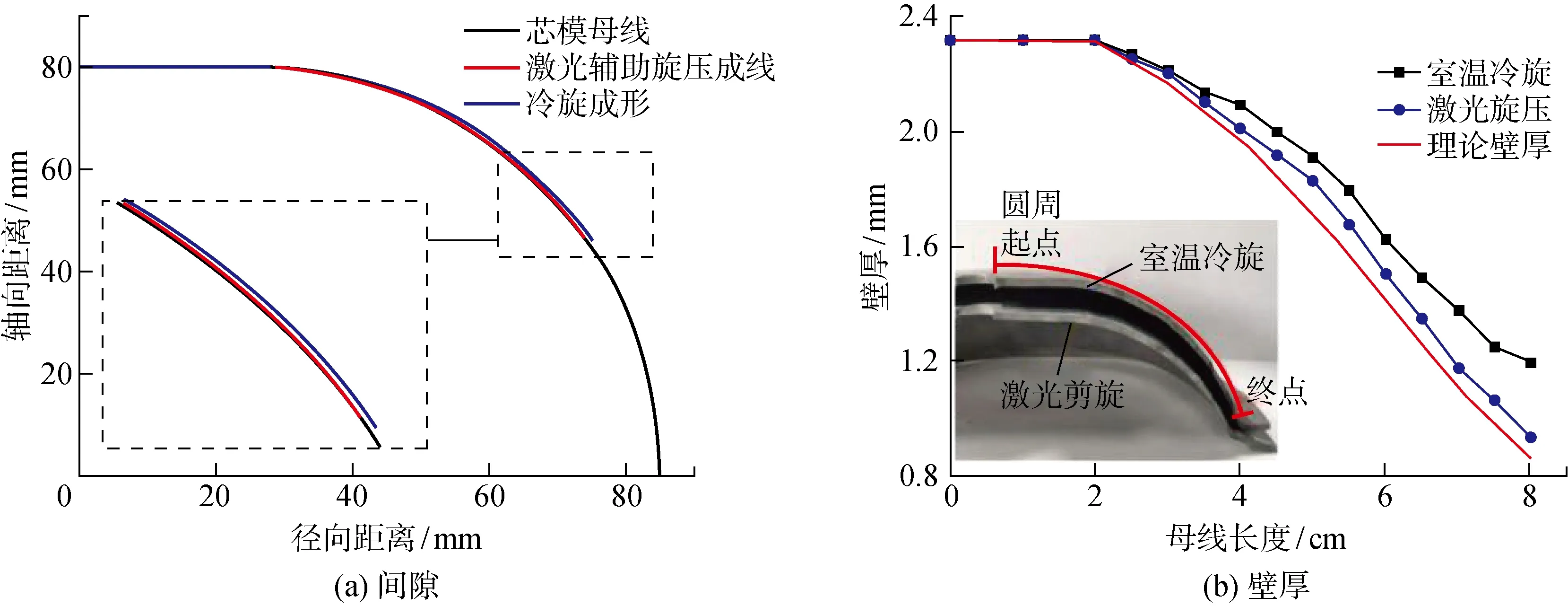

2024-O铝合金室温和激光辅助旋压成形件如图14所示,激光辅助旋压件最小壁厚为0.92 mm,冷旋件为1.19 mm.试验件贴模间隙和壁厚减薄率曲线如图15所示.从图15(a)可以看出,激光辅助旋压件几乎完全贴合芯模轮廓线;而室温旋压件与芯模之间存在一定的贴模间隙,且随着芯模半径增大,贴模间隙逐渐增大.该间隙产生的原因是:随着剪切半锥角变小,厚度减薄明显,且材料产生明显的加工硬化问题,共同引起成形回弹,导致贴模间隙逐渐变大.由于激光辅助旋压明显降低了材料的屈服应力,所以贴模度较室温旋压更好.

图14 2024-O铝合金试验件

图15 2024-O铝合金试验件尺寸测量

图15(b)的厚度分布曲线对比表明:激光辅助旋压件厚度稍大于正弦规律中的剪切理论厚度,且偏离值几乎恒定,这主要是由旋压机刀杆退让造成的;而室温旋压件厚度产生了更大偏差,且随着剪切半锥角变小,偏差值变大,这说明随着厚度减薄增加以及加工硬化的出现,径向旋压力增加带来了更大的设备退让,导致厚度偏差加大.

综上所述,激光辅助旋压成形可提升旋压成形件的贴模度,且壁厚更接近理论值,这表明激光辅助旋压可有效提升铝合金旋压尺寸精度.同时,证实在本文所使用的模具和设备条件下,激光辅助剪切旋压工艺设计方法可行.

4 结论

搭建激光辅助剪切旋压实验平台,建立成形过程中激光照射点漂移模型,提出激光照射位置设计方法,开展铝合金薄板室温和激光辅助剪切旋压试验,获得如下结论:

(1) 在截面半径变化不大于60 mm的构件截面变动条件下,激光加热温度波动在5%以内,波动不明显,可以满足激光辅助旋压试验的近似均匀热输入的要求.

(2) 定义出剪切旋压过程中激光在板坯法兰上照射点的空间位置,激光照射点应在旋轮拉弯区靠近法兰一侧.

(3) 激光辅助旋压可显著提高难成形薄板可旋性,7075-T6态铝合金减薄率可增加30%,同时明显改善薄壁旋压件贴模度和厚度均匀性.