破拆机器人末端控制方法研究

2023-10-30曲士民白文德张艺宝管永贺

曲士民 白文德 李 磊 张艺宝 管永贺

(1.内蒙古霍煤鸿骏铝电有限责任公司扎哈淖尔分公司,内蒙古 通辽 028000;2.合肥哈工特安智能科技有限公司,安徽 合肥 230061)

随着机械系统设计方法尤其是现代控制技术的快速发展,新智能体技术也飞速发展。其中,机器人技术是佼佼者。机器人技术是机光电算相结合的最高科技产品,可以代替人类完成许多危险、复杂的技术工作。因此,机器人技术也广泛应用于许多领域[1]。智能破拆机器人作为破拆行业的主要工具发挥了重要的作用。与传统破拆方式相比,采用机器人破拆具有安全、高效、能耗和成本低等优点。目前,国内外对智能破拆机器人的研究已取得了阶段性成果,为了给今后智能破拆机器人的研究提供1 个统一的研究框架,对智能破拆机器人现有研究成果进行系统分析和深入总结[2]。归纳总结破拆机器人设计方法与控制理论,并对破拆机器人在复杂工作环境中完成破拆任务所要满足的设计需求、复杂路面条件下智能破拆机器人的行走越障及转向技术、高效破拆机构的研制、智能破拆机器人液压系统的智能柔顺化控制等关键技术问题[3]。该文将在破拆机器人本体设计的基础上,对其末端控制给出一种控制方法,并通过试验加以验证。

1 破拆机器人的结构设计

该文设计的浇铸包破拆机器人主要由机械结构单元、动力单元、液压控制单元、电控单元以及冷却单元等部分组成,是机械、电子、计算机、通信和自动化等多学科交叉的产物,其自身由机械、液压、动力、传感与电液比例控制、通信及激光定位等多个系统组成。

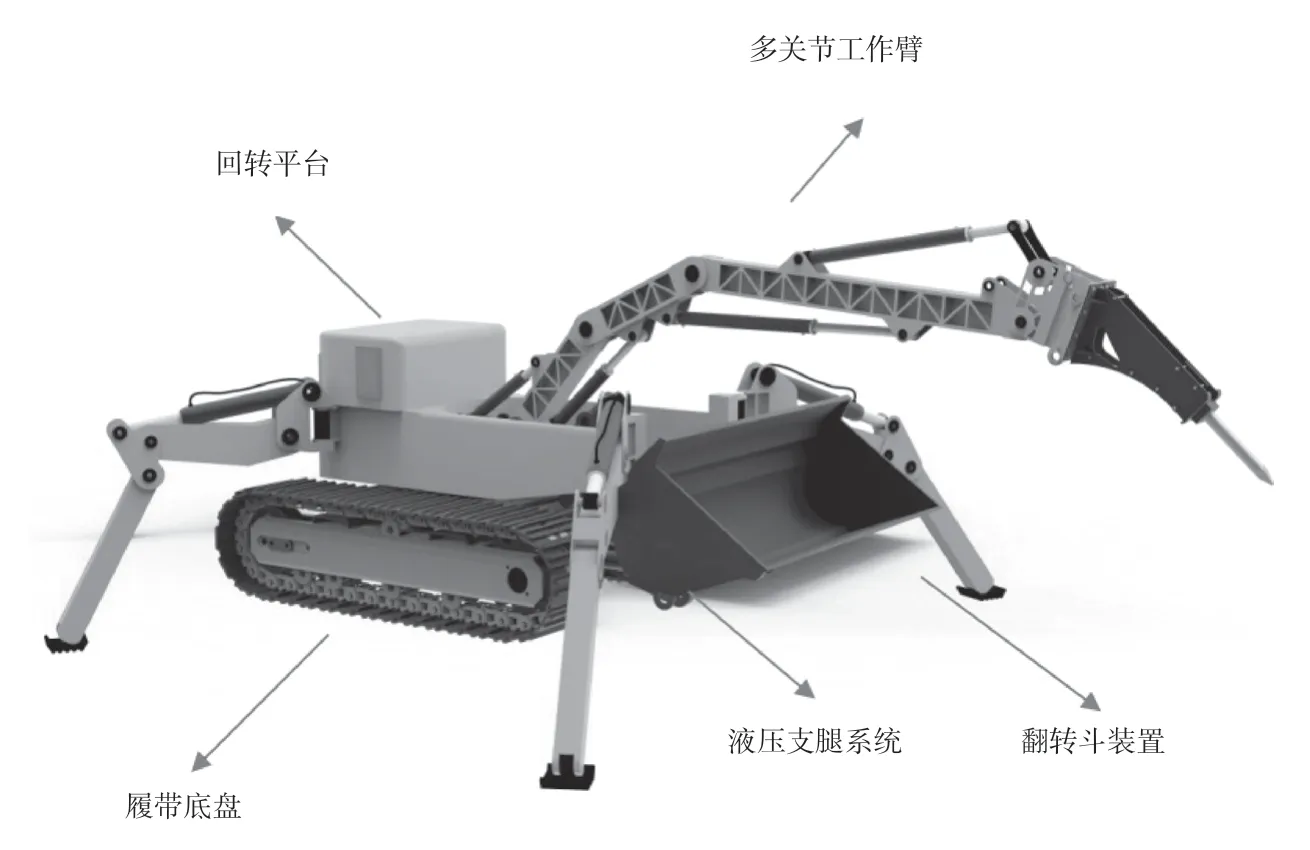

破拆机器人的作业任务完成,主要依赖于核心部件机械臂。破拆机器人的机械臂一般包括3 个组成部分:大臂部分、二臂部分以及小臂部分。这3 个组成部分都有自己的控制电机,从而形成各自的运动参数。3 个组成部分通过协调配合,可以达到理想的作业空间和运行轨迹。完成最终破拆任务主要通过破拆机械人所携带的各种末端作业工具实现。破拆机器人的结构设计如图1所示。

图1 破拆机器人的结构设计效果

从图1 中可以看出,该文设计的破拆机器人包括履带底盘、液压支腿、翻转斗、回转平台以及多关节工作臂等关键组件。其中,多关节工作臂是破拆的核心单元,而其末端的操作装置也可以进行多种形式的替换,从而适应不同的破拆任务需要。

机械本体包括下车和上车2 个部分。机架是破拆机器人的支撑架构,由厚钢板连接,能够承受大质量。左右两侧履带式行走机构采用铰接的方式连接在机架两侧。在机架的4 个角上固定液压支撑油缸,起到承重的作用,液压旋转装置安装在机架的上部靠中间位置,液压系统、冷却系统、无线接收装置安装在机架内部。下车包括履带底盘、液压支腿2 个部分。履带式移动底盘由驱动轮、履带、缓冲装置、承重轮、从动轮以及行走液压马达等组成,履带梁和机架通过连接装置连接在一起,履带式的行走方式更有利于在路况比较差的条件下翻越障碍物。机器人以履带运动底盘为载体,2 个橡胶履带通过2 个自带制动器的液压马达分别驱动,当两马达回转速度和放下相同时,机器人匀速前进或后退;当2 条履带的回转速度和方向不同时,机器人实现转向运动。在机器人非行走或电动机关闭状态下,制动器自动抱紧回转马达主轴,使其处于静止状态,当机器人上、下坡或驻车时保障安全。下车车身四角安装4 只液压支腿,可以将机器人整机撑起来,提高机器人工作时的稳定性。

上车由回转平台、多关节工作臂组成。其中,回转平台又包括回转底座、回转马达、液压油箱、电控系统、电动机、液压泵、冷却器、照明系统以及外罩等部分。旋转液压马达安装在转动机构的一侧,在转动平台中间安装电液比例转动接头。在转动平台上安装转动支架,在转动支架上安装工作机构。在转动支架上端安装电液换向阀,比例换向阀用来控制臂架、油缸等。调节阀、节流阀、减压阀、平衡阀、电磁阀、手动加油泵、电气分动箱和网络摄像机系统安装在支架侧面。液压机械臂可以做周角旋转,上下液压通道和电控信号通道的连通,通过电液回转接头,回转机构能够360°旋转,将作业臂指向任意的空间位置。工作臂安装在回转平台前端,并用销轴及液压缸与回转平台连接。

2 基于爬山算法的操作末端控制

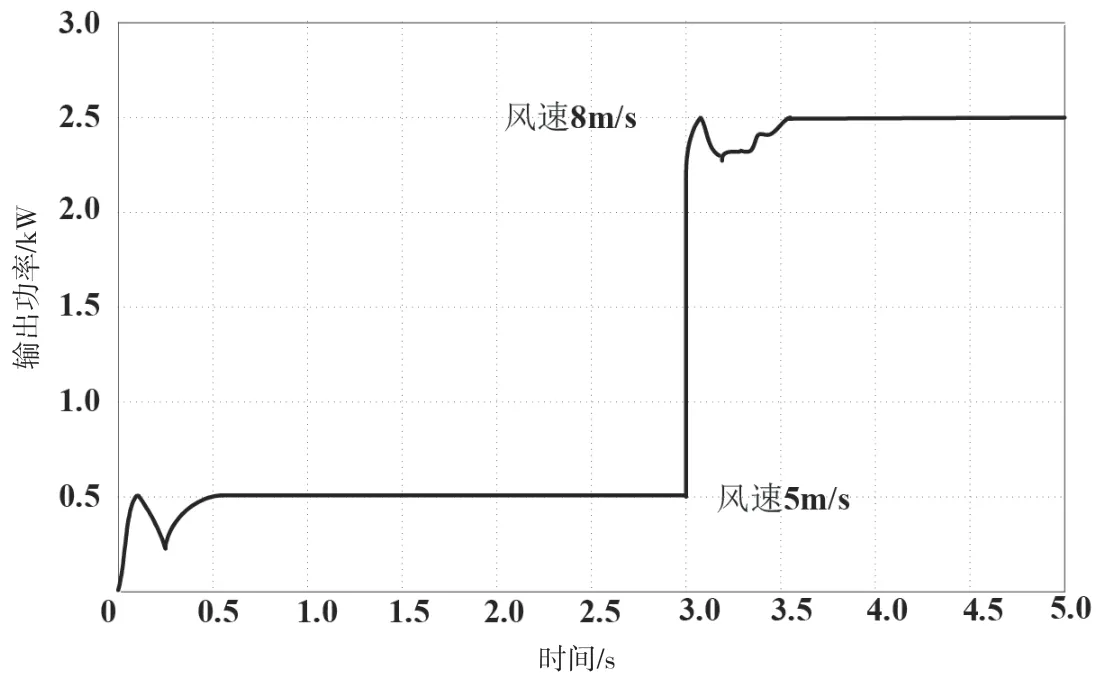

破拆机器人的作业任务顺利完成的关键是其末端的执行效率。末端操作装置执行效率与末端控制电机的运行状态密切相关,这就需要采用一种合理的方法对末端控制电机进行控制,这里采用的是爬山算法。与大多数全局控制算法相比,爬山算法是一种典型的局部控制算法。在局部控制区域内,爬山算法一直试图寻找极大值或极小值。在这个寻找过程中,爬山算法通过设置步长和调整步长,采用累加的方式不断拓展寻找空间,实现更理想的局部寻优性能。对于破拆机器人的末端控制电机来说,爬山算法执行的目的就是不断寻找控制电机运行中的最大功率点。如果没有找到最大功率点,爬山算法会进一步以较小的步长搜索前进,直到寻找到最大功率点,这个寻找过程体现在末端控制电机功率曲线上的不断爬升,其效果就像爬山的状态,如图2所示。

图2 破拆机器人末端电机的控制曲线

从图2 中给出的破拆机器人末端电机的控制曲线可以看出,末端控制电机的功率曲线是先升高后降低的平缓变化曲线。在这个过程中,爬山算法始终会寻找最大功率点所在的位置,无论在最大功率点的哪一侧,爬山算法都会尽最大可能完成这种搜索。

末端控制电机的最大功率寻找过程始终会受到包括环境参数在内的各种参数条件的影响。根据控制领域内经典的Bayse 理论,末端控制电机的实际功率与功率影响因子Cp密切相关。功率影响因子Cp本身是一个二元函数,涉及λ和θ2 个参数,其具体的数学形式如公式(1)所示。

式中:Cp为破拆机器人末端控制电机的功率因数;λ为破拆机器人末端控制电机的转速比;θ为破拆机器人末端控制电机主轴的转角;λi为第i个时刻破拆机器人末端控制电机的实时转速比,其具体形式如公式(2)所示。

式中:λ为破拆机器人末端控制电机的转速比;θ为破拆机器人末端控制电机主轴的转角;λi为第i个时刻破拆机器人末端控制电机的实时转速比。

进一步给出破拆机器人末端控制电机转速比和角速度、线速度、回转半径之间的关系,如公式(3)所示。

式中:λ为破拆机器人末端控制电机的转速比;w为破拆机器人末端控制电机的角速度;Vw为破拆机器人末端控制电机的线速度;R为破拆机器人末端控制电机的回转半径。

3 破拆机器人末端控制试验结果与分析

在前面的研究工作中,对破拆机器人进行结构设计,并针对破拆机器人末端控制问题,提出基于爬山算法的末端控制方法。在接下来的工作中,将对破拆机器人末端的控制效果进行试验。

在试验验证的过程中,综合考虑破拆过程中可能受到的风速变化的影响。在该试验过程中设定了2 个风速值,分别为5m/s 和8m/s。在末端作业控制过程中,将风速控制在5m/s,进而升至8m/s。在这个过程中,始终采用爬山算法寻找末端控制电机的最大功率点,使其能保证最佳的功率输出状态。整个过程的试验结果如图3所示。

图3 破拆机器人末端控制电机的输出功率变化曲线

从图中破拆机器人末端控制电机的输出功率变化曲线可以看出,在爬山算法的控制下,在风速为5m/s 的情况下,爬山算法很快找到了适合当前风速的最佳控制状态,末端控制电机的功率稳定在0.5kW,并一直持续到3s。这时,风速突然增大,从5m/s 增至8m/s。风速增加改变了破拆机器人的正常作业状态,其面临更大的抖动、振颤等影响。为了保持末端作业稳定,末端控制电机需要调整并增大控制功率,才能确保末端作业正常进行。在这样的状态下,爬山算法迅速拉升末端控制电机的规律,在基本适应当前风速的情况下,进入爬山算法的小步长搜索状态,然后经过0.5s 左右的波动,3.5s 时达到理想状态,使控制电机的功率稳定在2.5kW。这样的状态说明该文提出的爬山算法可以稳定追踪末端控制电机的运行规律,使其一直保持在适应环境变化的最佳状态。

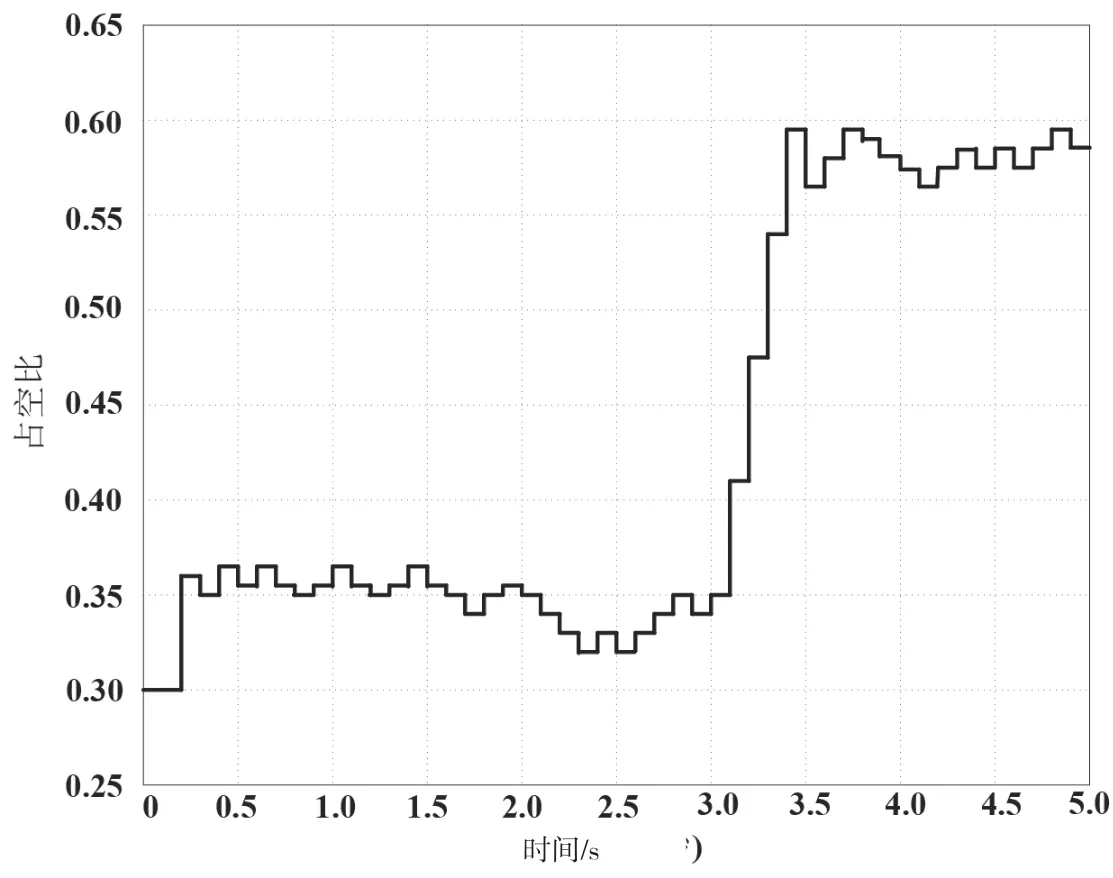

在上述试验过程中,进一步观察破拆机器人末端控制电机运行中的占空比变化,结果如图4所示。

图4 破拆机器人末端控制电机的占空比变化

从图中的占空比变化规律来看,在风速变化前后,其占空比也保持在相当小的波动范围内,说明占空比的稳定。当风速大小为5m/s 时,即3s 前,占空比一直在0.3~0.35 波动。在3.0s,风速出现较大变化时,占空比迅速拉升到0.6,然后在0.55~0.6 波动。从风速变化前后来看,在爬山算法的控制下,破拆机器人末端控制电机的占空比状态都非常稳定,仅在很小的幅度范围内波动,从而可以保证控制电机的正常工作,确保破拆机器人末端的稳定作业输出。

从上述试验结果可以看出,对破拆机器人的末端控制来说,爬山算法体现了较大的优势和较好的针对性。破拆机器人末端在破拆作业的过程中,需要循序渐进地完成破拆,每步破拆深度和破拆量都需要稳定或缓慢地增加,不能出现大幅度跳跃式增长。而爬山算法就是柔性变化中追求控制量稳定或渐变增加的有效方法,通过不断增加控制量,最终达到最大的功率点位置,从而实现最大的破拆深度或破拆量。可见,爬山算法的功率控制过程恰好符合破拆机器人末端作业的实际需求。试验中可以看到,在破拆机器人末端作业过程中,出现较大风速影响的情况下,爬山算法也可以通过自己的控制过程,调整功率层面跟随性,从而使破拆机器人末端控制功率与风速变化的要求完全吻合。从控制过程的对应曲线也可以看出,在爬山算法控制下,破拆机器人末端作业控制的占空比合理,更好地发挥了控制电机的作用,可以保证连续破拆作业和破拆作业过程的整体稳定性,保障其安全。

4 结论

机器人技术的日益成熟为很多领域的机械化作业提供了可能。该文针对浇铸包破拆工作进行破拆机器人的本体结构设计,形成上车体、下车体2 个部分,而破拆作业主要通过机械臂末端操作装置完成。为提高末端的控制效果,提出一种爬山算法针对末端控制电机进行控制。在爬山算法中,给出了功率影响因子、转速、线速度以及转角等关键参数的关系和控制规律。试验结果表明,在破拆作业过程中环境条件的变化不会影响末端控制,末端控制电机一直保持稳定输出,从而证实了爬山算法的有效性。