浅析汽车冲压件仓储自动化的设计与实现

2023-10-30梁景辉

梁景辉

(广汽丰田汽车有限公司,广东 广州 511466)

1 前言

我国的人口红利随着经济、社会发展水平的提高已不复存在,人工成本在汽车制造业中所占比例越来越高,这种背景下,对少人化、无人化制造技术的要求越来越高。汽车制造企业的冲压生产产品生产过程基本实现了自动化,基本不需要人工参与。但是附带作业,如上下料,成品装箱、搬运、存放等仍需要大量的人工,自动化程度较低。

目前,公司冲压车间的冲压件生产出来后,放置在专用托盘内,工人用叉车将其分类搬送至指定区域,堆叠放置,通过看板和人工进行在库管理。内制汽车冲压件大部分尺寸、重量较大,用叉车搬运、叠放等作业时安全风险较大;同时,人工进行在库管理存在准确性和时效性不足的问题。分类专用区域叠放的形式,场地高度方向使用效率低,周转率也不足,导致场地整体使用效率差。

为解决上述问题,公司亟需采取自动化立体仓储的方式,实现信息化、自动化、智能化,将冲压件的出入库、存储整个流程由自动化完成,以降低人工成本,并提升效率。

2 冲压件仓储系统介绍

针对内制的冲压件如侧围等均为尺寸较大、品质要求高的部品;人工叉车搬运存在作业风险高,劳动强度大等问题;传统仓储方式存在占地面积大、周转率低、在库信息不充分等问题,公司选择建立一个可用于兼容多车型冲压件的自动化、智能化立体仓储系统。

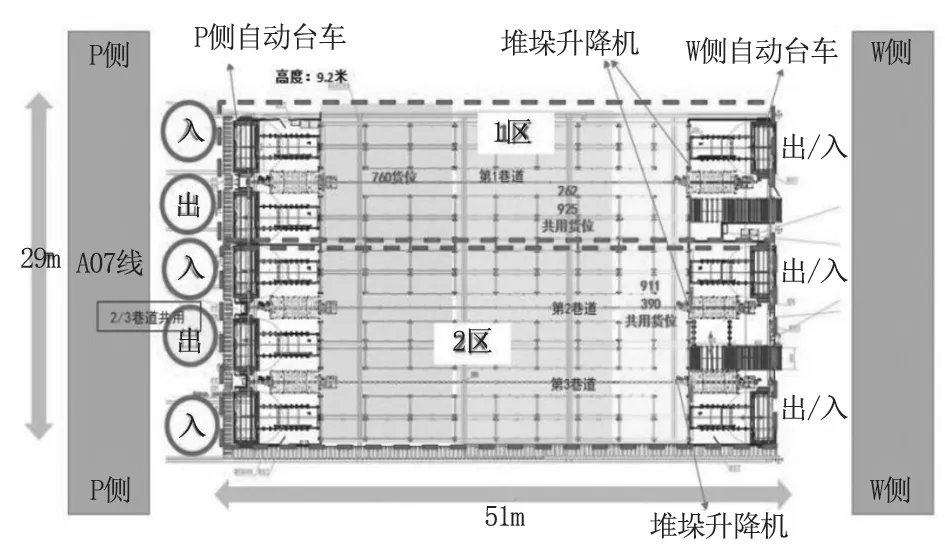

在硬件方面,冲压件库包括3 个巷道货架(360 个货位),3 台堆垛机,8 个旋转输送台车,1 套安全防护网,1 套电气控制系统,1 套软件管理系统,整体布局如图1所示。

图1 整体布局图

针对本自动化仓库配送体系的特殊性,为提高机械设备运行安全可靠性,本项目选用了双立柱堆垛机械。码垛机械的起升机构,使用标准圆股钢丝绳受力,钢丝绳长度的安全系数为不低于6,由电力减速机直接驱动卷筒式转动,并采用钢丝绳带动的装卸量台沿起升导轨做上升运动,钢丝绳牵引的最大优点就是运行噪音低,安全性能优良。

采用旋转输送台车,设置在自动化仓库的出入口处,主要功能是实现作业者与堆垛机的自动连接,如图2 所示。入库时,作业者把托盘放置在输送台车上,然后台车自动运行到指定位置,由堆垛机的货叉叉走入库。出库时,堆垛机把货物放置在输送台车上,然后运行到出口处等待作业者用叉车来引取。

图2 旋转输送台车

在软件方面,主要由2 部分构成:仓储管理系统(WMS)、仓储设施管理系统(WCS)。通过这2 个系统,可规划好货品的堆放地点,提高仓储效率;记录整个仓库的作业变化,以及货品的收发状况等,实时对接供应链的ERP 和下游的接收管理部门;可针对任务提供指引路线,保证拣选率与准确性;支持手动补货,增加仓库空间使用率,有效减少货位的蜂窝化现象。

3 利用冲压件仓储系统解决实际问题

公司为中日合资汽车整车制造企业,年产整车近100 万台,10 余款大、中、小,两厢、三厢形态各异的各种车型。其中冲压车间负责生产80 部品/车型的共800 种冲压件,传统冲压件仓储为按种类指定区域托盘叠放,出入库为人工叉车作业,如图3 所示。

图3 叉车作业

传统冲压件仓储存在以下几个问题:

(1)托盘通用化不够。由于不同车型间冲压件尺寸和形状存在差异,因此,托盘设置为专件专用,不同的冲压件托盘互不通用。

(2)库房立体化程度不够,物流通道大,因为采用人工叉车搬运和堆叠作业,出于安全和叉车升高限制,托盘堆叠层数不能太高,因此,仓库高度方向还有一定的空间,高度方向的利用率有待提升,同时为了叉车通行,也预留超过5m 的通道。

(3)自动化程度有提升空间。冲压件摆放位置采用划线标识和所番地看板设置,搬运工具采用人工电动叉车,需要人工托盘堆垛拆垛,由于自动化程度低和人工操作,以致作业节拍长,劳动负荷高,安全风险高,同时冲压件先进先出无法100%保证。

(4)信息化程度不高、冲压件入库及出库、在库管理、品质属性标识等,依赖员工的管理和工作经验,加上单据的处理,造成数据管理量大,进而增加工作人员的工作量,不能非常清晰和快速明显地反映库房里的出入库情况,容易出错和信息丢失。

针对以上问题,我们采取了对应的措施。为了减少托盘的种类,最大程度实现托盘的通用化,对同一车型的左右件托盘进行了通用化设计。货架为仓库主要组成部分,用于冲压件托盘的存放。在设计货架时,为了兼顾通用性和效率,适当地统一了货架的尺寸,使其可以同时满足多车型冲压件放置。采用4 层的冲压件仓储立体库,最大化利用仓库垂直空间,进行多库位、多车型冲压件的存储。设置自动化搬运设备,0 叉车搬运作业,降低物流通道面积。采用WCS 与WMS 系统实现冲压件仓储自动化。通过使用该业务软件,可以控制设备的全部运行过程,实时监控及管理物流信息,零件能够自动出入库,库存信息自动存储,100%实现在库可视化系统。对接冲压/焊装工位,实现先入先出。冲压件入库时,申请空托盘,通过物料条码并填写物料数量将物料和托盘进行绑定。在无人参与的情况下,自动化立体仓库软件根据一定的规则为托盘分配货位,现场设备自动将托盘放到指定的货位上去,软件自动记录库存信息。后续冲压件出库时,操作者根据一定的要求查询满足条件的库存,并形成指令,现场设备在ECS 的协助下,按照指令的要求运作,将指定的托盘从立体库中取出,软件自动减去相关库存信息,如图4 所示。

图4 冲压立体库现场示意图

4 冲压件仓储系统工作流程

出入库工作流程:入库流程为操作者申请空托盘,通过物料条码并填写物料数量将物料和托盘进行绑定。在无人参与的情况下,自动化立体仓库软件根据一定的规则为托盘分配货位,现场设备自动将托盘放到指定的货位上,软件自动记录库存信息。出库流程为操作者根据一定的要求查询满足条件的库存,并形成指令。现场设备在ECS 的协助下,按照指令的要求运作,将指定的托盘从立体库中取出,软件自动减去相关库存信息。

堆垛机工作流程:库内搬运主要通过堆垛机(图5)实现冲压件的全自动化仓储作业。运行电器利用驱动轴承牵引车轮,使堆垛机在下导轨上做水平运行;上升电动机则利用钢丝绳的牵引力,推动装卸量台作垂直上升;装卸量台上的货叉电动机驱使叉子左右伸缩,利用上述三角运动可以将特定地点的货物取出,并将货物送到特定地点。

图5 堆垛机示意图

控制器安装在堆垛机上,重要的电力元仪器包括PLC、变频器和接触屏,用于控制整个堆垛机系统的自动运行。堆垛机的控制方式有联机自动、本机自动、半自动、手动及维修方式。控制系统正常工作时会采取联机自动方式,堆垛机利用以太网通讯接受来自主控电脑的操作命令,进行相应的入出库作业,同时,利用光通信向主控电脑反映作业状态信号和故障消息。

行驶、起升和货叉发电机,分别由变频器的分时控制系统进行无级调速,保证了电力拖动系统的快速、平稳和准确。制动期间的电气能量释放通过制动电阻器转换成热能。堆垛机具备自动认址、货位虚实互动检测和其他自动检测功能(图6)。

图6 堆垛机电气控制原理

5 安全措施及应急保障

冲压件仓储系统电控箱放置在方便人员使用的地方,控制面板上设有接触屏、钥匙式启封开关、功能和故障类型的说明灯和蜂鸣报警器等,由使用或检修的专门技术人员负责操纵。它还具备了实用、美观、直观,以及操作简便易懂等优点。当堆垛机处于联机全自动控制方式时,可以无须人工干预而自动按照主控电脑所下达的命令作业。同时为了确保安全,还规划了以下安全措施:(1)为了确保人、货物和机械设备的安全,所有堆垛机械都装有完整的硬件和软件的安全保护装置,并在电气控制系统上实行了一系列联锁和防护;(2)设置了行走端点限位装置和升降端点限位传感器;(3)防止堆垛机运行至巷道两端附近速度过快,设置行走速度强制切除功能;(4)防止载货台运行至升降两端附近运行速度过快,设置了升降速度强制切除功能;(5)为避免空出库、重叠入仓等特殊现象的产生,设定了对货位、进出库输送机等商品的虚实检查传感器;(6)为防止商品规格与所入库货位的规格不符,设置了商品外形尺寸测量传感器;(7)载货台上设置了货物坍塌检测传感器;(8)过载及松绳的保护装置,当载货台上承受载荷大于1.25 倍的额定载荷或钢丝绳失去张力时,使起升机构停止运转,以保证设备的安全;(9)堆垛机控制盘上及其合适位置设置紧急停止按钮,以备在异常情况下切断电源;(10)设置有在非正常工作状态下的声光报警设备;(11)对叉子设置中位双保险限位开关,以避免叉子在码垛机械运行和升降的过程中出现误动作,以保证机械设备安全工作;(12)各有关动作及装置的电气连锁;(13)货叉动作时禁止行走;(14)行走中货叉禁止动作;(15)货叉动作中禁止升降;(16)设有三色指示灯,指示堆垛机工作状态。

由于公司产量高,所以降低故障率,确保不停线是排在第一位的,为此采取了这些措施:整体划分为2个区,每个区域作为相互备份;不同车种货位设置按不同巷道排布;搬运台车可快速调整模式:如出库搬运台车转换为入库搬运台车;配置高空作业防护措施及高空作业车,点检及异常处置确保安全性;托盘位置自动检测,偏差时准备专用工具对应托盘复位。后续计划将2 区再分离为两个区(即分为2、3 区),并增加一个备份运行区域,如图7 所示。

6 结语

冲压件立体仓储自投入以来,成功实现的多车型侧围冲压的仓储自动化,达成了以下效果:(1)减少人工叉运物流,提升物流自动化效率;(2)减少叠放的高层作业、物流作业交叉干涉,提升作业安全性;(3)减少冲压托盘碰撞导致的形变,确保托盘精度;(4)批量化生产与节拍化的对接化、后工程近接化;(5)100%先入先出的实现,在库情况可视化;(6)今后开展AGV 搬运及压力机自动装箱实现的可行性提升;(7)提升场地使用效率,物流通道占用面积下降了67%,成品放置占用面积减少了54%,单位面积货位数上升了33%,解决场地不足课题。

冲压件仓储自动化首次实现了公司冲压车间的物料自动输送、立体智能仓储和出入库作业,提高了企业冲、焊车间之间的物流效率,降低了公司的人力物力消耗,进一步提高了公司的物流、仓储水平,为企业创造更大价值。仓储自动化必将是未来发展应用的趋势,随着使用的普及、不断完善,将来发展一定会越来越好。