浅谈自动制蜡成型包装生产线的设计和使用

2023-10-30吕鸣

吕鸣

(大庆炼化公司招标中心,黑龙江 大庆 163411)

随着科技的迅速发展,商品包装成为增强竞争力的重要手段,软包装技术在产品包装领域占有重要地位,我国对软包装技术研究时间较短,国内软包装机械领域技术不成熟,随着工业化进程的加快,许多新技术应用于包装领域,企业对制蜡成型包装生产线提出了更高的要求。大部分加工制造设备依赖进口,部分小厂经济基础薄弱,国内设备不能满足生产要求,小规模软包加工企业发展困难。随着人们生活水平的提高,为庆祝特殊节日对工艺蜡需求量很大,目前制蜡加工技术在美国等发达国家自动化水平较高,我国制蜡加工设备机械化水平较低,生产设备处于仿制阶段。21 世纪后PLC 成为工业自动化领域中主导控制装置,其应用程度成为衡量国家工业先进性的标志之一。研究利用PLC 技术设计自动制蜡包装生产线对提高生产效率具有重要意义。

1 自动制蜡成型包装生产线工艺与技术

1.1 制蜡成型包装自动生产线工艺

工业生产中,有很多地方需要对粉末颗粒状散状固体流量准确测控,配以给料设备组成控制系统设备。许多生产设备定量给料控制系统广泛应用于水泥冶金电力化工等各行业,定量给料在工业生产中发挥重要的作用,提高给料系统的自动化程度具有重要现实意义。传统机械系统与计算机控制结合可提高企业的经济效益,机电一体化技术实现计算机定量控制是必然发展方向。计算机控制系统是利用计算机实现生产自动控制系统,是软件技术与自动控制技术结合的应用技术,当前工业控制计算机分为PLC、基于单片机的测控装置等。

PLC 是广泛应用使用方便的通用工业控制装置,可以构成单片机控制系统与分布式控制系统,集控系统采用PLC 控制,被控对象数据状态不需另外通信线路。分布式控制系统控制器采用相互具有通信功能的PLC 构成。自动制蜡包装生产线为工业机器人,工业机器人是自动控制多功能操作机,专用自动机是适应大量生产的自动化设备,工业机器人是具有多自由度的动作功能柔性自动化设备。制蜡成型自动生产线是机电一体化高技术产品,可对粉粒块状物称重装袋及批号打印等作业实现自动化,通过人机界面可对包装进行相应参数设置,MMI是PLC 的外部设备,通过轻触键盘可向PLC 输入数据显示图形。制蜡成型包装自动生产线主要部分是包装机械,我国包装机械研制始于20 世纪50 年代,改革开放后,逐步成为高科技现代化产业。包装机械工业部门经过多年发展初具规模,包装机械工业在国民经济崛起中不断发展完善。

油料脱蜡前在大罐中贮存,油中部分蜡析出直接结晶会影响工艺过程中蜡的析出效果,必须加热使蜡充分溶于油,加热后使用板式换热器进行热交换,将油冷却节约能源,结晶罐油冷却中为增加析出蜡微粒间的碰撞聚集需适当搅拌,搅拌速度以10 ~15r/min 为宜,油料结晶一定温度保持较长时间结晶。小晶粒长大养晶12~16h,油料结晶养晶中伴有较多的固脂析出,选用热卸式冬化过滤机交替工作保证生产的连续性。脱蜡油用泵打入换热器进行热交换后入库。目前,国内包装设备厂专业化程度低,包装生产线只能将物料包装由工人搬运,由于我国生产力水平低科研人才缺乏导致,我国包装设备经过多年发展得到很大进展,但目前仍存在低水平产品重复生产多,自主开发能力较弱,高技术含量产品缺乏生产等问题。

1.2 制蜡成型包装自动生产线技术

随着生产力水平的不断提高,人们对改善工作环境日益重视。为满足各行业对商品包装要求,制蜡成型包装机械必须适应包装工业的发展,未来包装机械发展趋势是积极开展通用机,大力开发辅助设备,机电仪综合技术是包装生产线发展主流。以PLC 为基础的自动制蜡成型包装生产线自动化程度高,以PLC 为控制核心与变频器通过总线通信,完成接触器等控制。需要了解制蜡成型包装自动生产线的主要技术,研发设计满足使用需求的自动化生产线。

PLC 是以微处理器为核心,将逻辑控制,数据计算处理等结合具有丰富软件资源的现代化工业自动控制器。PLC 成为重要的广泛应用的工业控制微机,充分运用代码集成电路及通信技术,可以构成包括逻辑过程控制,数据采集等综合控制系统。IEC 定义PLC 是微机为基础的工业环境设计数字式店咨询台,完成逻辑顺序计数等规定功能,通过输出控制机械生产过程。PLC 产品在抗电磁、有害废气腐蚀等方面具有很强能力,可靠性方面平均无故障时间达5 万小时以上。PCL 广泛应用于许多工业领域,因其具有实时性、高可靠性、系统配置简单灵活等优点。目前,市场上PLC 种类多样,主要由CPU、I/O 单元与电源等部分组成,PLC 控制系统外部开关信号经过输入接口储存到PLC 内部数据存储器中,经过逻辑运算以输出变量方式送到输出接口。PLC 操作根据程序要求进行,按照表达方式分为字符与图形方式。

PCL 完成工作是周期循环扫描,CPU 根据系统监控程序制定顺序,输出点的状态更新,显示更新和编程器键入响应等功能。可通过安排不同组织模块进行扫描执行的方法,PLC 采用集中采样与输出的工作方式。随着计算机网络技术的日益发展,现场总线技术成为工业控制领域关注的焦点。PROFIBUS 是通用开放的现场总线标准,是德国公司研究机构推出现场总线,具有网络组态简单等特点。PROFIBUS 由PROFIBUS-PA,DF 与FMS 兼容部分组成,DP 传输速率达12Mbit/s,具有故障诊断迅速,互换性强等特点应用广泛。Profibus-DP 使用传输层第一二层与用户接口层,网络可以是单主站或多主站结构,网络中DP 主站与DP 从站采用主-从通信原理,从站对主站发送信息作出响应回送给主站,从站包括PCL、分散式I/O、变频器与驱动器等。

2 制蜡成型包装自动生产线系统

粉粒体是工业生产中常见的物料形式,软包装制蜡成型自动生产线可完成称重灌装整形等工序,生产好的粉粒体物料经称重后由落料口落至撑开口的空料袋内,封口机封口后料袋在输送带上竖直传送,斜坡输送带输送到码垛工位根据工艺要求按预定垛型码垛。码垛机自动更换托盘利用传送带运输到叉车区域,指示灯提醒叉车将垛盘运输到存储区。自动化制蜡成型包装生产线功能围绕灌装工艺展开,主要设备包括电子秤、一体式智能码垛机等。设计制蜡成型包装生产线是典型机电一体化系统,自动制蜡成型包装生产线主要应用于化工粮食等行业中粉粒块状物料自动包装。

自动包装制蜡成型生产线是机电仪技术形成高技术产品,主要完成装袋供袋、倒袋整形封口等。自动生产线控制系统由PLC 集成控制系统,通常由动力源,机械结构与电子计算机等要素组成,根据系统输入输出信号进行PLC 梯形图的编制。目前世界上有50 多种现场总线,不同种类现场总线缺乏统一的定义,现场总线具有互操作性,实现工业生产现场各类设备通讯,可拓展网络结构等特点。现场总线打破传统分散式控制系统的结构形式,具有通讯功能可不依赖控制器,控制系统中控制程序分散到生产现场各级智能现场设备中,检测变送器检测信号可传递给现场执行器实现分散控制。PROFIBUS 是国内应用广泛的现场总线控制系统,具有网络结构构建形式为主要总线型,传输速率高信息传递能力强等优点。PROFIBUS 可使分散分布数字控制器实现现场层到控制层统一网络化管理,主站任务是控制总线的数据通信,从站通常为I/O 设备,驱动器与测量变送器等外围设备。

研究采用PROFIBUS-DP 现场总线结构进行控制系统构建,适用于PLC 与现场分布式I/O 设备间的通讯,使PLC 与分布式I/O 实现循环快速数据交换。上位机由PC上位机组成,操作员站安装组态王监控操作软件及授权许可证,组态界面窗口可显示当前余料,可修改灌装的PID 调节参数,工程师站安装操作员站具有的组态王监控软件,可管理生产线的项目文件,操作站与工程师站有操作权限设置,主站操作员与PLC 的MPI 口通过PC Adapter 适配器转换后相连,主机板卡上插有西门子专用CP 通讯卡,从站的ET200M 为分布式从站实现主从站的数据交换。控制器选择西门子CPU 315-2DP,可满足生产线控制系统在通讯方面的需求。MPI 接口实现PCL与上位机间通讯与数据传输。数据存储卡选择16MB 满足编程存储需求。配有分布式I/O ET200M 的DP 从站可挂载拓展模块,称重计量信号模拟量输入信号在灌装工位,模拟量输入拓展模块SM331 安装在灌装从站可减少布线距离。

电气原理图是表明设备电气工作原理作用的表示方式,对控制系统电气原理图设计,分析电气线路排除机床电路故障,电气原理图主要包括控制电路保护等部分。PLC 程序设计部分是控制系统的核心,编程由网络组态设计,检测称量程序设计等子程序设计构成。PCL 模块选择完成后,需要在西门编程软件STEP7 中进行硬件组态,PLC 为拓展模块输入变量分配对应地址。PLC 中程序分为操作系统与用户程序部分,操作系统用于实现与特定控制任务无关功能。STEP7 软件将用户编程及数据放置在相应程序块中,通过块间相互调用使得用户程序具有规划性,用户程序中用的程序块有很多种。用户程序可有不同块组合构成,OB 组织块可以调用任意功能块,FB 和SFB 使用时需要配置相应的背景数据块。

3 自动制蜡成型包装生产线设计实现

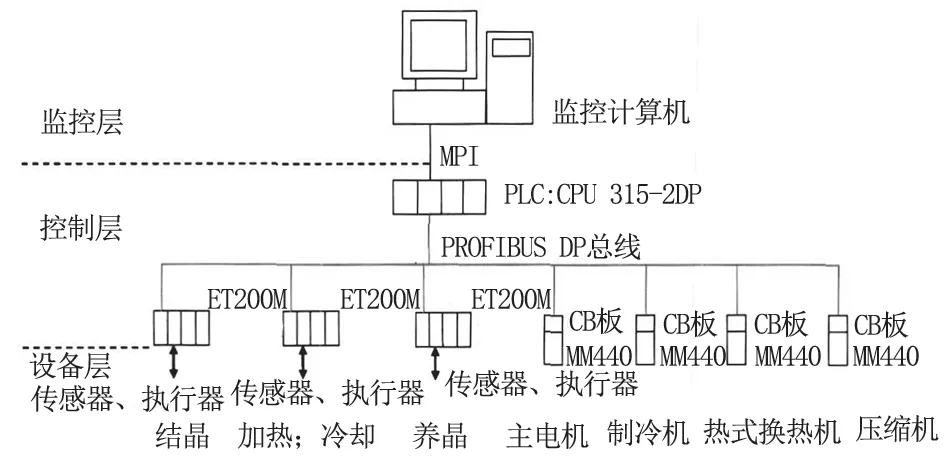

自动制蜡生产线控制系统功能分为现场设备层,管理监控与设备控制层,设备层主要完成生产设备现场监控,包括控制面板的按钮冷却定型中温度传感器等现场设备,现场一些电机需要变频控制,通过安装在变频器上PROFI-BUS 通信模块CB 实现与主站PLC 的DP 通信。控制层主从站通过DP 总线通信,从站负责现场信息采集向主站发送有关信号,根据生产流程控制要求,主站采用S7-300 系列CPU315-2DP 型PLC,从站采用ET200远程I/O 及西门子MM440 变频装置。

图1控制系统结构图。

图1 控制系统结构图

ET200M 从站控制冷却加热与养结晶,变频器控制主电机,冷却式电机与压缩机,通过通信模块CB 板与ET200M 传接与主站DP 口构成现场总线网络。生产线控制系统软件下位机编程采用STEP7 软件实现,在Windows95 下运行标准件与软件包组成,新建项目命名生成站,双击Hardware 选项进入Hwconfig 窗口,按硬件安装次序插入机架电源进线硬件组态,出现属性-DP 对话框选定为DP 主站。在硬件目录找到ET200M 的M153 和MM440 从站设备,设为DP 从站模式设置地址,配置完成后编译下载到PLC 中。利用STEP7 的梯形图语言编程,主站运行程序解决系统启停复位等功能,从站程序中包括向主站发送本站连接信息,编程模拟调试后下载到PLC。上位机监控软件采用流行组态王软件, 以Windows08/Windows2000/WindowsNT4.0 中文操作系统为操作平台,具有人机界面好等特点。组态王内置大量的设备驱动,可实现与外部设备通讯与交换数据。

自动制蜡包装成型生产线可自动完成称重装袋等功能,机械系统包括全自动称重单元,输送检测单元等。PLC 控制系统是自动包装生产线的核心部位,要求控制系统具有很高的可靠性,很强的故障诊断能力。包装生产线控制为开关量,选择三菱公司FX2N 系列PLC 为模块式结构。包装成型自动生产线控制系统基于PLC 集成控制系统,根据流程图编制PLC 的梯形图,使用三菱公司系列编程软件GX Developer-8C 编程。调试阶段使用仿真软件GX Simulatoer6-C 对控制系统PLC 程序进行软件调试。在硬件上进行软硬件联合调试,系统获得良好的应用效果。

4 结语

本文设计自动制蜡生产线系统采用Profibus-DP 网络技术,通过上位监控机与智能现场设备通讯实现系统分布式控制,安装调试与设备维护方便,网络可靠性高具有较高的性价比,对推进我国制蜡加工技术发展具有重要意义。生产线控制系统中各项功能达到预定的目标,完成自动制蜡成型包装生产线控制系统软硬件设计与调试工作,程序采用模块化设计思想,为以后软件的维护改进提供方便。随着科技的发展,人们对降低劳动强度日益重视。随着我国共享事业的蓬勃发展,制蜡包装成型自动生产线将发挥重要作用,推动工业自动生产发展。