基于ANSYS 的电动方程式赛车动力电池耦合分析

2023-10-29李萍张宝玉

李萍,张宝玉

(1.223003 江苏省 淮安市 江苏电子信息职业学院 汽车工程学院;2.223003 江苏省 淮安市 江苏食品药品职业技术学院 智能制造学院)

0 引言

电池箱体作为动力电池的载体,其设计直接影响着动力电池系统的工作安全和良好性能的发挥,在设计箱体结构时要充分考虑耐震动强度、耐冲击性能、防护性能、散热性能以及轻量化等因素[1-2]。杨勇[3]设计了FSEC 电池风冷散热系统,通过仿真与试验验证了单体电池热模型的可靠性和准确性,为纯电动赛车的进一步设计提供了参考;崔登杰等[4]对电池箱的结构进行了设计和强度分析,结果表明所设计结构工作安全可靠,符合赛事规则;何兴等[5]选取了典型的软包与方形动力电池模组,研究了自然冷却情况下动力电池在不同充放电条件和不同位置下的温度特性,为电动方程式赛车在设计电池组/电池包热管理方案提供了参考;郭阳东等[6]基于Comsol 建立了某电动汽车动力电池电化学-热耦合模型与典型工况下的电池温度场仿真,仿真结果为电动汽车以及动力电池的热管理系统提供了更为实际的参考依据。目前针对电动方程式赛车动力电池结构设计和温度场的研究还略显不足,充分考虑方程式赛车与普通电动汽车工作条件的区别,对动力电池进行结构改进设计,使其发挥更优越的竞赛性能。

本文设计了一种新型电动方程式赛车动力电池箱结构,通过有限元建模进行了耐久工况下的动力电池耦合分析,以验证其电池温度特性和电池箱的可靠性等性能。

1 高压元件选型

高压电气系统元件主要包括高压继电器、熔断器、预充电组、电流传感器、电压传感器高压线缆、高压接插件等。其基础功能是实现高压电的分配和管理,对高压系统电路进行过流保护,检测绝缘性能,对容性负载进行预充电,对电路进行紧急分断和检测电流等。

1.1 熔断器选型

熔断器的功能是当高压回路出现短路或者过载时,能够断开高压回路,保护电气部件,防止部件过热起火爆炸。熔断器的额定电压要大于动力电池的最大电压,熔断器分断电流要大于所保护电路的预期短路电流,防止分断能力不足造成熔断器损坏甚至爆炸,其额定电流计算公式[7]为

式中:In——熔断器的额定电流,A;Ib——负载额定电流,A;K——负载修正系数;Kt——环境温度修正系数;Kf——频率修正系数;Kv——风冷修正系数;Ke——热连接修正系数;Ka——海拔修正系数;Kb——熔断器壳体修正系数。

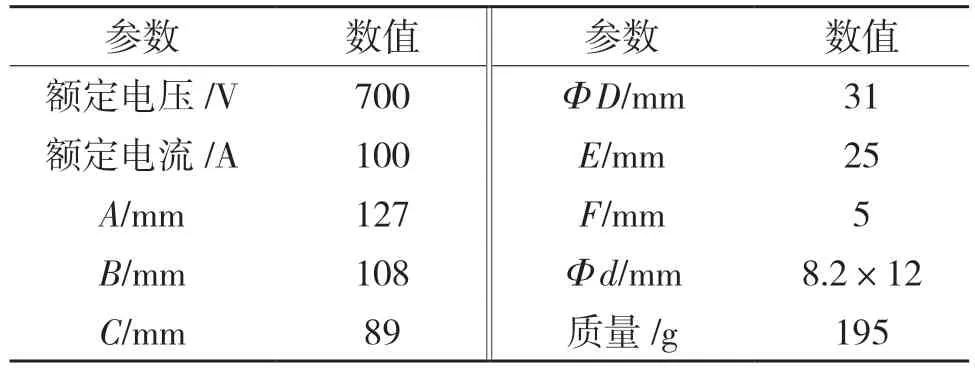

参考熔断器使用手册可确定修正系数的取值,代入相应参数计算选择700 V、100 A 的熔断器,由此选定上海佑容电气有限公司的RS95L 型熔断器,实物及结构示意图如图1、图2 所示,具体参数如表1 所示。

表1 熔断器参数Tab.1 Fuse parameters

图1 RS95L 熔断器Fig.1 RS95L fuse

图2 熔断器结构示意图Fig.2 Schematic diagram of fuse structure

1.2 高压继电器选型

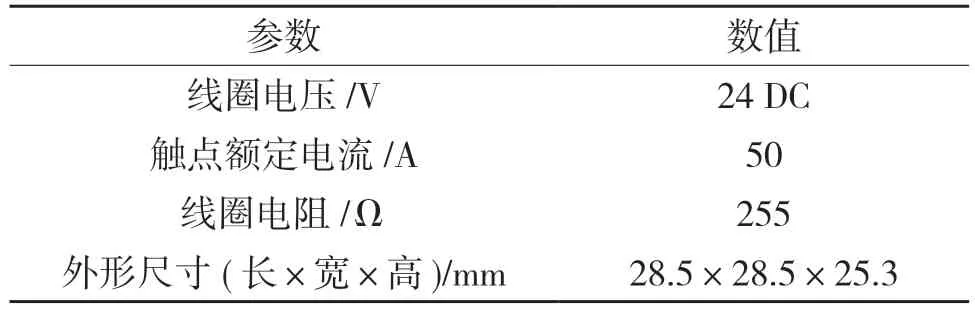

高压继电器用来接通和切断高压回路,保证电池系统正常上下电。方程式赛车的动力电池系统有3 个继电器,分别负责主正回路、主负回路及预充电回路的通断控制,其上电顺序由电池管理系统控制。继电器的主要指标有电压等级、电流承受能力、循环次数,灭弧能力、辅助触点功能、安装方式等。继电器的额定电压要大于系统的最大电压,电流要大于系统的最大电流,其他参数按照所应用的系统适当选取。本文选取泰科电子生产的EV200HAANA 型继电器,如图3 所示,参数如表2 所示,其中继电器触点形式为1 Form C (SPDT-NO,NC),触点材料为银(Ag),触点端接为Quick Connect。

表2 EV200HAANA 型继电器参数Tab.2 Parameters of EV200HAANA relay

图3 EV200HAANA 型继电器Fig.3 EV200HAANA relay

1.3 其他高压元件

其他高压元件包括线束线缆、电压指示器、高压接插件等。这些元件都应满足最大电流强度、电压等级和温度的要求。此外还需考虑其尺寸大小、安装方式、布置形式、维护的难易程度、彼此之间的电磁干扰等。高压元件的选型是否合理,对动力电池系统的安全性有重大影响。

2 动力电池箱结构设计

2.1 电动方程式赛车电池箱设计要求

为了保证赛车在比赛中的安全,组委会制定了2018 年中国大学生方程式汽车大赛规则,对赛车电池箱体的设计有明确的要求。

(1)材料方面。明确规定电池箱的材质为钢材、铝材或复合材料,并对材料厚度、固定方式、固定点个数、模块划分等都有具体要求;

(2)防护方面。为防止赛车在恶劣天气因雨水渗入导致电池系统短路,规则要求电池箱必须防水,电池箱只允许有为线束、通风设备、冷却及紧固件而开的孔,电池箱外部的开孔必须要进行密封;

(3)安装方面。为防止因赛车碰撞造成电池箱破裂、燃烧和爆炸,规则要求所有电池箱都必须在车架基本结构之内,且不可高于侧防撞结构顶面。电池箱在纵向、侧向和垂向分别可以承受40g、40g和20g的加速度冲击[8]。

动力电池箱设计需要考虑电池的总体尺寸、模组尺寸、能量密度、机械强度、散热要求、机械及电气接口、线束布置、制造工艺、安全性能、成本等多方面因素。

2.2 电动方程式赛车电池箱设计

电池箱具体结构及装配如图4 所示。动力电池箱包括电池箱壳体、电池模组、电池管理系统(BMS)、继电器、预充电阻、电压指示器、散热风扇、熔断器、电流传感器以及防护隔板等。其中电池组放在一侧,电池管理系统以及其他相关电气元件放在另一侧,同时把高压部件(继电器、熔断器等)与控制部件之间加入隔板,最大程度减轻电磁干扰。

图4 电池箱总布置Fig.4 General layout of battery boxes

如图5 所示,动力电池箱由5 个模组组成,每个模组额定电压100.8 V,最大能量1.63 kW·h,均小于规则里对最高电压和最大能量的要求。在2 个电池模组之间使用小巧且有弹簧主动锁紧机构的维护插头进行连接,减少了高压线束的连接布置,便于前期装配及后期维护。为了提高电池箱的安全性,在箱体内部隔板全部粘贴防火等级为UL94-V0 的材料,降低箱体内部起火的风险。

图5 电池模组Fig.5 Battery module

根据上文选型计算,设计的电池箱可以提供额定444 V 的电压,电池最大能量8.2 kW·h。该电池箱为左右结构,尺寸为529 mm×448 mm×223 mm。使用ANSYS 对电池箱进行结构优化与分析,在保证强度的前提下,将电池模组、电池管理系统及高压电气元件紧凑地布置于箱内。总布置规矩整洁,维护方便,而且节约加工成本,提高空间利用率和轻量化水平,最终动力电池箱总质量58 kg,模组的成组效率为87%,整箱能量密度为140 (W·h)/kg。

3 动力电池箱散热分析

3.1 散热方式

目前锂电池已经成为汽车的主流动力电池,锂电池的性能和寿命与电池温度密切相关,电池温度过高不仅加快电池寿命衰减,也埋下安全隐患[9]。

本文研究的方程式赛车运行的环境温度在15~20 ℃,考虑电池箱布置位置以及驾驶工况的需求,频繁加减速势必会造成电芯持续发热,导致箱内温度上升。因此,加装风扇对其强制散热,使电池工作在一个良好的温度范围,保证能量安全、高效输出。各种冷却方式中,各车队普遍加装散热风扇,通过电池管理系统监测单体温度,当某一单体温度超过设置的温度门槛值,便启动风扇,强制风冷为箱体降温,提高使用安全性。

具体散热方案如图6 和图7 所示。进出风口全部为风扇,4 个5.7 CFM 的蜗牛风扇将箱体内部的热量传至外部,箱体用于存储空气,而外部的4个25.2 CFM 的风扇将空气吸入箱体内部,开设的竖向条孔作为空气流动的通道,通过强制风冷达到散热目的。模组之间的横向散热风道,风扇不直接接触模组,而是设置前后风腔,吸入的空气进入风腔中,避免局部电芯散热不充分。前后风扇布置位置存在高度差,一端风扇位于电芯极耳位置,一端位于电芯根部位置,最大程度使其散热均匀、充分。

图6 外部风扇Fig.6 External fan

图7 内部风扇Fig.7 Internal fan

3.2 散热仿真与分析

为检验电池箱散热设计是否合理,使用ANSYS 进行电池箱流固热耦合分析,选定耐久赛、持续放电电流50 A 工况进行分析。首先,简化电池箱模型,然后通过ICEM 和Mesh 分别绘制规则网格和进出风口的不规则网格,将网格整合到一起。最终网格数量为482 万个,导入Fluent 中求解,选定的初始温度为25 ℃,风扇的速度为10 m/s。电池温度场和流场分析结果如图8、图9 所示。

图8 电池温度场云图Fig.8 Battery temperature field cloud image

图9 电池流场云图Fig.9 Battery flow field cloud image

结果显示,在高强度的耐久赛工况下,电芯最高温度29.7 ℃,单体之间的最大温差4.7 ℃,均满足电池最佳使用温度范围,且不同单体之间温度分布相对均匀,不存在局部过热的情况,可以保证单体一致性;同时单个电芯的上下部位温差小,以防止电芯局部过热导致整个电芯发生不可逆的损伤,整体温度在电池可承受的范围之内,可大大提高电池的效率;气流走向更加符合设计需求,散热风扇作用更加明显。证明散热通道布置及风扇选择合理。

4 结论

(1)对高压元件做了选型分析,为后期电池箱设计与分析奠定基础;

(2)设计了前后风腔,包括4 个内部5.7 CFM 的蜗牛风扇和4 个外部25.2 CFM 的风扇对电池进行强制风冷,实现了散热的目的,设计的动力电池箱总质量58 kg,模组的成组效率为87%,整箱能量密度为140 (W·h)/kg;

(3)仿真结果显示,在高强度耐久赛工况下,电芯最高温度29.7 ℃,单体之间的最大温差4.7 ℃,均满足电池最佳使用温度范围。