列车非接触式缓速制动技术应用综述

2023-10-29黄俊刚周少艺冯家浪杨跃富

黄俊刚,周少艺,冯家浪,杨跃富

(510430 广东省 广州市 广州铁路职业技术学院)

0 引言

随着铁路运输业的蓬勃发展,列车运行速度与运输量日益增长,这意味着对列车的制动安全性能提出了更高的要求。列车综合制动系统由非接触式辅助缓速制动、空气制动和行车阻力组成。其中,空气制动在停车和紧急制动工况下起到关键作用[1-2]。列车常态行车制动时,列车综合制动系统优先使用非接触式辅助缓速制动,在辅助缓速制动效果不足以实现制动目标时,空气制动系统将介入进行制动力的补偿。列车空气制动采用机械刚性摩擦耗能的方式实现,将列车的行驶动能转换为制动摩擦元件的热能,并利用对流和辐射换热的途径将制动摩擦元件的热能散失到大气环境中。刚性摩擦使得制动闸片产生磨耗,需要定期检查与更换,频繁检查与更换闸片产生的人工物料成本将导致列车运维费用增加;此外,刚性摩擦产生的制动粉尘对大气环境极不友好[3-5]。依据制动闸片在动车组列车的不同位置(动车、拖车)综合测算,一个标准动车组闸片平均更换周期为2.5 次/年。《中国铁道2021 年统计公报》数据显示,截至2021 年,全国铁路动车组保有量为4 012 标准组,共计32 097 辆动车,预计2022 年新车投放量会在200~300 组[6]。在列车定期运维工作中,若能降低制动闸片的检查与更换周期,节省的列车运维费用将是非常可观的。

非接触式缓速制动器与常规摩擦制动不同,其以无损非接触式能量转换效应为原理,如法拉第效应、电磁涡流损耗效应、液涡流损耗效应等,将列车的行驶动能转化为其他可散失或利用的能量。通过加装使用非接触式缓速制动器,不仅可以减轻列车制动闸片的磨损,延长制动闸片的更换周期,降低运维成本,同时,可有效减少制动粉尘的排放,有利于环境的保护。本文从各类缓速制动技术的原理、应用案例及产品技术应用优缺点的角度,综述缓速制动技术在国内外列车上的应用状况,提出各类型缓速制动技术未来的关键创新突破点,以期为列车辅助制动技术的产品研发规划提供参考。

1 铁路机车缓速制动技术应用分析

基于对列车常规接触式摩擦制动器运维成本和环境保护的优化考量,非接触式缓速制动技术得到了一定的应用。通过加装缓速制动装置,将列车的常规接触式摩擦制动器的负荷分流,降低磨损提高其使用寿命的同时有效减少摩擦制动粉尘的排放。国内外市场上应用于列车的缓速制动技术主要有再生缓速制动、电涡流缓速制动(含盘形与直线电涡流)以及液力缓速制动。

1.1 再生缓速制动技术

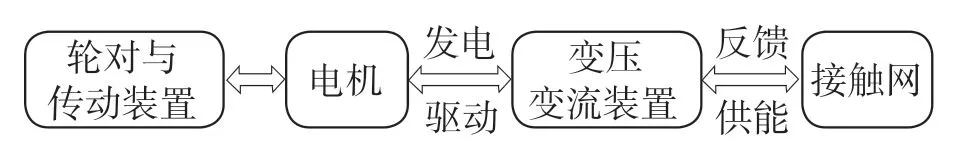

列车的再生缓速制动技术的原理是将电机从牵引动力驱动模式切换为阻尼发电耗能模式,再生缓速制动技术采用阻尼发电耗能途径,将列车行驶的动能转化为可回收电能的同时,列车获得减速制动力。再生缓速制动技术所产生的电能通过变压变流设备,回送至轨道线路接触网,实现制动能量的再生回收与利用。如图1 所示。

图1 列车再生缓速制动技术原理Fig.1 The principle of train regenerative retarding braking

再生缓速制动技术具有制动过程噪音小、舒适度高、能源再生、环保利用等优势,目前在各国的高速列车中广泛采用再生缓速制动技术,如法国的TGV、欧洲的ICE、我国的CRH 等系列车型[7-8]。以我国复兴号CR300AF 高速列车为例,列车制动控制指令发出后,列车综合制动系统优选启动再生缓速制动功能,当再生缓速制动能力不能满足列车制动需求时,列车综合制动系统依序启动各节车辆的空气制动模块提供刚性摩擦制动力,这不仅使得列车制动过程更为平顺,而且能在一定程度上有效降低制动闸片的磨损,减少制动闸片的检查与更换周期,有效降低运维成本。

当供电臂区间内取流列车无法承接同区间内列车再生缓速制动产生的回馈电能时,甚至整个供电臂区间内只有再生缓速制动列车时(例如整个供电臂位于长大坡道区段时,列车处于长下坡再生制动工况,而且这种状况发生的可能性较大),列车再生制动回馈的电能若反送至接触网,将迫使接触网的电压快速升高,当接触网电压超过29 kV 时,将引发接触网的馈线动作保护,导致接触网供电中断的严重问题,直接影响线路的正常运行[9-11]。

为避免再生缓速制动回馈电能返送造成接触网供电中断的严重问题,列车再生缓速制动回馈的电能只能通过发热电阻转换为热能并散失到大气中,但由于高速列车再生制动发热电阻的热量散失能力有限,同时发热电阻温度过高时亦可能会产生火灾,因此在大坡道、长隧道群内,考虑再生制动的安全问题,再生缓速制动与列车综合制动的占比将严重下降[12-13]。未来,配合车载储能装置进行再生缓速制动和能量回收的工作方式,是解决再生制动应用受限的关键创新突破点。

1.2 电涡流缓速制动技术

电涡流缓速制动技术以电磁场楞次定律为原理,利用电磁涡流损耗效应,把列车行驶动能转化为转盘的热能,并通过对流换热和辐射换热将热能散失到大气中,进而实现列车的减速,在机车车辆上的应用以盘形电涡流和直线电涡流结构形式为主。其中,盘形电涡流的转盘与车轴串联,因此其制动效果与轮轨制动摩擦黏着系数有关;直线电涡流由于直接将涡流损耗效应作用于地面上的轨道,因此其制动效果与轮轨制动摩擦黏着系数无关。电涡流缓速制动器制动力矩的影响因素主要有励磁电流大小、磁场间隙、切割速度、材料属性等,在实际应用中,通常是调节励磁电流大小来实现制动力矩的动态输出调节,进而实现列车减速效果的动态调整。目前,国外研发生产电涡流缓速制动器的品牌有法国泰乐玛、德国Maya 公司、美国Ogura 工业公司、日本Murakami公司和五十铃/住友(ISUZU/SUMITOMO)等,国内品牌有深圳特尔佳科技、洛阳凯迈等[14]。

电涡流缓速制动器主要应用场景为高速铁路与磁悬浮列车,且以与轮轨制动摩擦系数无关的直线电涡流缓速制动技术类型为主。直线电涡流缓速制动器在工作时,控制系统将带有励磁线圈的升降式横梁从转向架上降落,励磁线圈与轨道之间的制动保持间隙为3~6 mm,励磁线圈通电后产生垂直于轨道的磁场,轨道利用与转向架之间的相对运动速度,切割磁力线产生涡流损耗效应,将列车行驶动能转化为钢轨的热能,钢轨的热能通过对流和辐射换热散失到大气环境中,实现列车的常规制动与紧急制动。直线电涡流缓速制动器最早于2002 年在欧洲城际特快列车-3(ICE3)使用,接续,法国AGV 上亦装备直线电涡流缓速器,均获得了较好的技术应用效果,如图2 所示。

图2 应用于铁路机车的直线电涡流缓速制动器Fig.2 Linear eddy current retarder applied in railway locomotives

传统直线电涡流缓速制动器需要较强的励磁电流,列车停电后存在无法励磁制动的问题。日本铁道综合技术研究所研发了一种应用于新干线的自发电自励磁式直线电涡流缓速制动器,列车依靠自身的行驶动能发电,将所发电能提供给励磁线圈,实现自发电励磁制动[15-16]。另外,直线电涡流缓速制动器由于需要励磁线圈,在消耗大电流的同时,整体体积较庞大,整备自重较重。为将直线电涡流缓速制动器轻量简化,日本铁道综合研究所曾尝试在盘形电涡流缓速制动器中,利用永磁体代替笨重的励磁线圈,并顺利通过实车测试[17],但由于永磁体所能提供的磁场强度较低,同时存在无法实现磁场强度无级调节的技术问题,导致永磁式电涡流缓速制动器在列车中的应用前景受限。

此外,电涡流缓速制动器在长下坡缓速制动时,由于采用散热效果欠佳的风冷技术,随着涡流损耗作用零件的温度急剧升高,零件内部电磁阻滞力效应会大幅度降低,产生了严重的制动力热衰退问题,无法满足机车车辆长下坡的辅助制动使用需求,同时电涡流缓速器存在整备质量重、制动扭矩较小、线圈容易老化、运维费用高等缺点[18-19]。直线涡流制动技术型式常用于列车的紧急制动工况。未来,水冷散热的电涡流缓速器制动是解决现有风冷电涡流技术的关键创新突破点,并有望应用于350 km/h 时速以上的高速列车中。

2 液力缓速制动技术

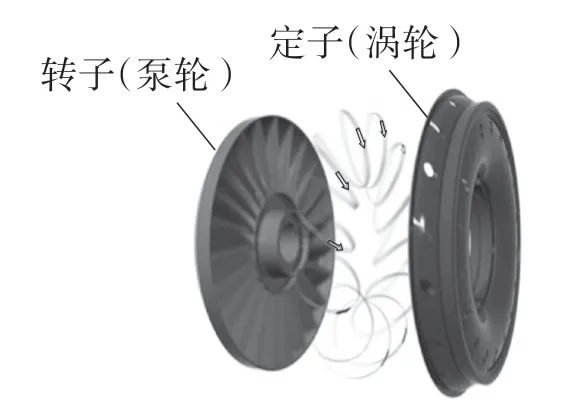

液力缓速制动器的工作原理如图3 所示,转子(泵轮)与车轴联接。工作时,一定量的液体充入定子(涡轮)和转子(泵轮)形成的涡旋工作腔内,在转子的带动下,液体在定子和转子涡旋工作腔内形成液流强涡旋的损耗效应,将列车行驶的动能通过强涡旋损耗效应转化为液体的热能,以作用于高速旋转的列车车轴形成反向制动力矩的方式而产生缓速制动效果,并通过冷却系统将液体的热能散失到大气中。液力缓速制动器制动力矩的影响因素主要有叶轮尺寸因素、充液率、转子转速等,在实际应用中,通过调节充液率来实现制动力矩的动态输出调节,进而实现列车减速效果的动态调整。

图3 液力缓速制动器的强涡旋效应示意Fig.3 Strong vortex effect of hydraulic retarding brake

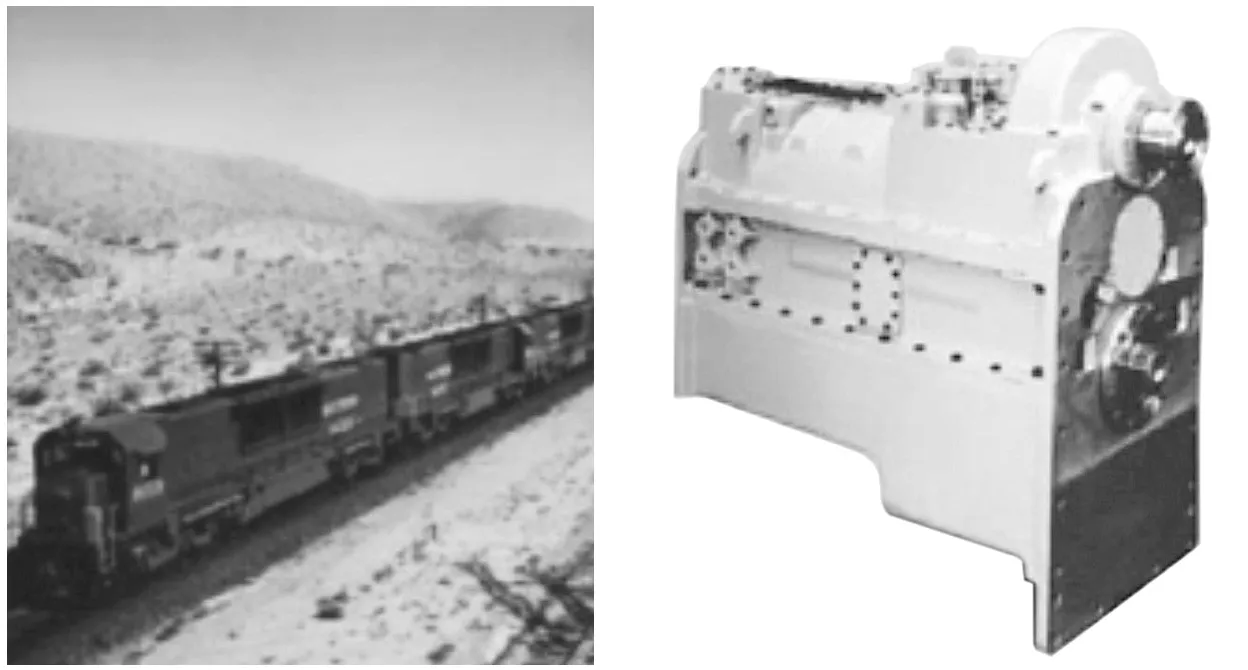

德国福伊特公司是世界上最早开展液力缓速制动器研发的公司,也是当今全球最大的液力缓速器生产厂家。福伊特于1961 年将液力缓速制动器成功应用在运行于美国落基山脉的货运火车上,该车总质量约1 万t。通过实际的长坡运行试验验证,搭载了福伊特液力缓速制动器的火车可以在坡度为3%、长达数千米的坡路上穿山越岭,实现了几乎无空气制动磨损的安全运行[20-21],如图4 所示。

图4 运行于美国落基山脉的机车及配备的液力缓速器Fig.4 Locomotives driving on Rocky Mountains in USA and hydraulic retarder equipped

目前国外液力缓速制动器品牌有德国福伊特、ZF、斯堪尼亚、艾利逊等,国内品牌有陕齿法士特、深圳特尔佳、宁波华盛。液力缓速制动器以其质量轻、制动扭矩大、无热衰退、安全性高等性能优势,目前普遍应用在重载交通运输中。在轨道交通运用方面,近年来以深圳特尔佳为代表的并联型液力缓速器已广泛应用于我国金鹰重工的GCD 系列型重型轨道车中,并获得了较高的制动安全与经济效益,如图5 所示。

此外,德国福伊特基于液力缓速制动器衍生出一种无需增设散热系统的水介质缓速制动器,于1989 年研发,2012 年在德国汉诺威IAA 上正式独家展出,名称为Aquatarder1450,如图6 所示。

图6 德国福伊特水介质缓速器Fig.6 Voith aquatarder

该产品的特殊之处是工作介质是水,相比于磁介质与油介质缓速器,其体积小、质量轻、成本低、结构简单。其质量是一般液力缓速器的50%,是一般电涡流缓速器的10%,同时它是免维护的,不需要额外更换工作介质,可与常规制动器智能联动实现载运工具的制动减速与定速巡航,减少大约80%的制动粉尘,对环境非常友好[22-24]。除德国福伊特驱动技术公司外,国外开展水介质缓速器研制生产的厂商还有瑞典斯堪尼亚驱动技术公司等。水介质缓速制动器以体积更小、结构更为紧凑等优势[25],未来在复杂的列车转向架紧凑空间内,具有较高的产品技术应用预期,开发具有我国自主知识产权的水介质缓速器已变得较为急迫。

3 结论

(1)基于对列车常规接触式摩擦制动器运维成本和环境保护的优化考量,非接触式缓速制动技术得到了一定的应用。通过加装缓速装置,将列车的常规接触式摩擦制动器的负荷分流,提高其使用寿命的同时有效减少摩擦制动粉尘的排放。当前国内外市场上应用于列车的缓速制动技术主要有再生缓速制动、电涡流缓速制动(含盘形与直线电涡流)以及液力缓速制动。

(2)再生缓速制动技术具有制动过程噪音小、舒适度高、能源再生利用、环保等优势,目前在各国的高速列车中广泛采用再生缓速制动技术,如法国的TGV、欧洲的ICE、我国的CRH 系列车型。由于再生缓速制动易引起接触网的电压快速升高,引发接触网的馈线动作保护,导致接触网供电中断的严重问题,加上制动发热电阻的热量散失能力有限,再生缓速制动在列车综合制动中的占比将严重下降。未来,配合车载储能装置进行再生缓速制动和能量回收的工作方式,是解决再生制动应用受限的关键创新突破点。

(3)电涡流缓速制动技术在机车车辆上的应用以盘形电涡流和直线电涡流结构形式为主。电涡流缓速制动技术在长时间缓速制动时,由于采用散热效果欠佳的风冷技术,涡流盘温度急剧升高,导致电磁阻滞力效应降低,无法满足机车车辆长下坡的辅助制动使用需求,同时存在整备质量重、制动扭矩较小、产品运维费用高等缺点,在列车辅助制动方面推广应用受限,其直线涡流制动形式仅用于列车的紧急制动。未来,水冷散热的电涡流缓速器制动是解决现有风冷电涡流技术的关键创新突破点,并有望应用于350 km/h时速以上的高速列车中。

(4)液力缓速制动器以其整备质量轻、制动扭矩大、散热效果好、无热衰退、安全性高等性能优势,目前普遍应用在重载交通运输中,当前在铁路机车辅助制动方向的推广应用场景主要聚焦在重型轨道车上,并获得了较高的制动安全与经济效益。此外,基于液力缓速制动器衍生出一种无需增设散热系统的水介质缓速制动器,以体积小、结构紧凑等优势,在复杂的列车转向架紧凑空间内,亦具有较高的产品技术应用预期,目前为欧美国家独有的创新技术产品,开发具有我国自主知识产权的水介质缓速器已变得较为急迫。

未来,随着轨道交通运行速度的进一步提升,列车制动的动能将急剧增大,在安全合规的制动距离内需要耗散强大的动能,单靠现有的制动技术手段均难以完成,未来对于非接触式辅助制动装置的需求将变得更为急迫。