铝合金电池包箱体强度刚度分析

2023-10-29董其娟韩明亮夏德伟牌君君贾娈娈

董其娟,韩明亮,夏德伟,牌君君,贾娈娈

(1.256600 山东省 滨州市 山东省先进铝基材料与技术重点实验室;2.256600 山东省 滨州市 滨州魏桥国科高等技术研究院)

0 引言

在全球石油资源储量日益减少的背景下,现阶段以石油为主要燃料的汽车产业的发展受到了极大威胁,发展新能源汽车成为世界汽车工业持续发展的必然选择。在建设低碳、节能经济的宏观背景下,发展新能源汽车是大势所趋,在未来必将拉动中国汽车产业技术革新和经济增长[1]。

纯电动汽车的续航里程和安全性是衡量其市场定位的关键指标。纯电动汽车续航里程、行驶速度与动力电池包息息相关,电池包不仅是用户对汽车的评价,更是市场对企业认可的关键因素[2-3]。纯电动汽车的安全性与电池包的机械强度有直接关系,一台安全性高的纯电动汽车一定具有结构设计合理、强度合格的电池包。目前,国内大量研究集中在电池包的结构设计和轻量化方面。王品健[4]采用有限元软件对某汽车动力电池包模型进行静力学分析,结果表明,动力电池包在4 种工况下的最大应力分别为116、144、118、129 MPa,远小于电池包各结构件的材料屈服强度;杨书建[5]计算了某款电池箱在汽车处于典型极端行驶情况下的受力,结果表明,汽车行驶在颠簸路面急刹车、急转弯时电池箱隔板承受的最大应力分别为98.7、60.5 MPa,2 种工况下电池箱所受最大应力均小于底板和隔板材料屈服极限170 MPa,并且差距较大;李垚坤等[6]采用ABAQUS 软件对某电动汽车电池包结构进行静力学特性分析,电池包在颠簸+紧急制动组合工况下最大应力为114.8 MPa,最大位移为1.2 mm,只有吊耳孔、电池罩盖2 个区域应力大于100 MPa,其它钣金件等效应力不符合安全性能要求,需进行一定的结构优化。

电池包作为新能源汽车的核心动力,其结构的设计要求应该满足多变的运行环境和行驶工况下的工作安全性和可靠性[7]。本文采用有限元法对新能源电动汽车铝制电池包箱体的结构强度和弯曲刚度进行分析,使其满足结构的轻量化、高强度等设计要求,为电池包的进一步设计开发提供参考。

1 有限元模型

1.1 模型结构与简化

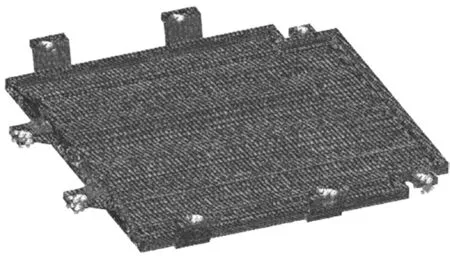

本文所研究的电池箱由下箱体、电池模组、模组固定板和加强件等部件构成,为简化模型,在前处理过程中忽略了非主要承载件。下箱体的侧围和底板之间通过螺栓连接,该电池包箱体近似箱式结构,将电池模组引入电池包箱体的有限元模型中,简化成一个较为规则的方形体。采用这种简化方式不仅保留了真实的功率传输路径,而且还真实地模拟了电池结构对箱体的响应,简化后的模型如图1 所示。

图1 简化电池包箱体数学模型Fig.1 Simplified mathematical model of battery pack box

1.2 有限元网格划分

结构离散化指的是把一个连续的弹性体分割成由若干个有限大小区域组成并通过相互之间的共点连接的离散结构,其中划分的离散区域称为有限单元或网格,离散结构之间的共点称为节点。单元节点的划分与设置直接影响有限元分析的计算精度与效率。一般而言,网格划分越细,节点越多,有限元分析的计算结果越接近实际,同时也增加了计算量,降低了计算效率。采用壳单元对电池包进行网格划分能得到很好的效果,共 355 214 个单元,单元尺寸为6 mm。相比于实体单元,壳单元不仅能保证计算精度,还能大大缩短计算时间并提升计算效率[8]。本文根据电池包体结构特点,对箱体结构进行抽中面处理,采用壳单元模拟型材及板材。采用的单元类型及单元的数目如表1 所示,该电池包的有限元模型如图2 所示。

表1 有限元模型参数Tab.1 Parameters of finite element model

图2 电池包有限元网格模型Fig.2 Finite element grid model of battery pack

1.3 材料属性

随着法规对节能环保要求的日益提高,寻求部件结构轻量化效果和优异的力学性能之间的平衡成为了关注的焦点,轻质高强成为评判高端材料的重要指标。该电池包体均采用高强度铝合金材料6061-T6,其具体参数如表2 所示。

表2 电池包材料特性参数Tab.2 Characteristic parameters of battery pack materials

2 强度分析

分析前需确定载荷,电池包共16 个模组,每个模组12 kg,共计192 kg,以质量点形式加载。

2.1 工况介绍

车辆行驶过程中,由于路面差异会产生不同的行驶工况,电池包的载荷条件因而随之变化。电池包系统作为整车结构的核心组件,其结构是否具有足够的强度保护内部电池模组、电气连接件以及各种元器件的安全,需要对电池包箱体的静态特性进行分析。静态特性分析主要分析结构受静态或准静态外载荷时发生的变形,并通过插值与积分获取结构内部的应力和应变等响应[9]。由于静态关注的是位移,与速度无关,因此静态分析中不考虑阻尼的影响,若系统受到的载荷与时间变化有关且变化非常缓慢,也可以将其近似看作准静态载荷。本文的静态分析主要是分析固定不变的惯性载荷(只与质量和重力加速度有关)对电池包机械结构的影响,通过计算动力电池包在3g向前、3g向后、3g向左、3g向右、3.5g向上和3.5g向下这6 种典型工况下电池包箱体的应力分布和位移,是否达到强度极限,为结构性能优化提供数据参考。电池包坐标系与汽车坐标系方向相同,汽车行驶方向为X轴,垂直于地面为Z轴,驾驶员侧面为Y轴,各工况载荷参数如表3 所示。

表3 电池包在各工况下的加载情况(g=9.8 m/s2)Tab.3 Loading of battery pack under various working conditions (g=9.8 m/s2)

2.2 评价标准

根据材料力学理论[10],当复杂应力状态下材料的形状改变能密度σ达到单向拉伸时使材料屈服的形状改变能密度时,材料即会发生屈服,即

单向拉伸时,σ1=σ,σ2=σ3=0,则此时形状改变能密度为

将式(2)、式(3)代入式(1),破坏准则可表示为

式中:σ——单向拉伸时结构的等效应力,结构发生破坏时σ=σs。

考虑材料的安全系数n,则结构性能安全的评价标准为

式中:σs——材料的屈服强度;n——安全系数;[σ]——安全系数下的许用应力。

2.3 电池包结构强度分析

6 种工况的边界约束一致,即约束8 个螺栓孔处的X、Y、Z向平动自由度,如图3 所示。

图3 约束条件Fig.3 Restraint condition

(1)3g向前工况。图4 为该工况电池包应力云图,由图4 可见,应力主要集中位于底板一侧铝制连接件折弯部位,模组连接件由铝板折弯而成,会造成局部区域厚度不均匀,特别是在直角过渡区应力集中现象显著。最大应力值为29.4 MPa,远远小于材料的屈服强度240 MPa,结构性能满足设计要求。电池包箱体最大形变位于中部,最大变形量为1.201 mm,如图5 所示。

图4 3g 向前工况下的电池包应力云图Fig.4 Stress distribution of battery pack under 3g forward working condition

图5 3g 向前工况下的电池包位移云图Fig.5 Displacement distribution of battery pack under 3g forward working condition

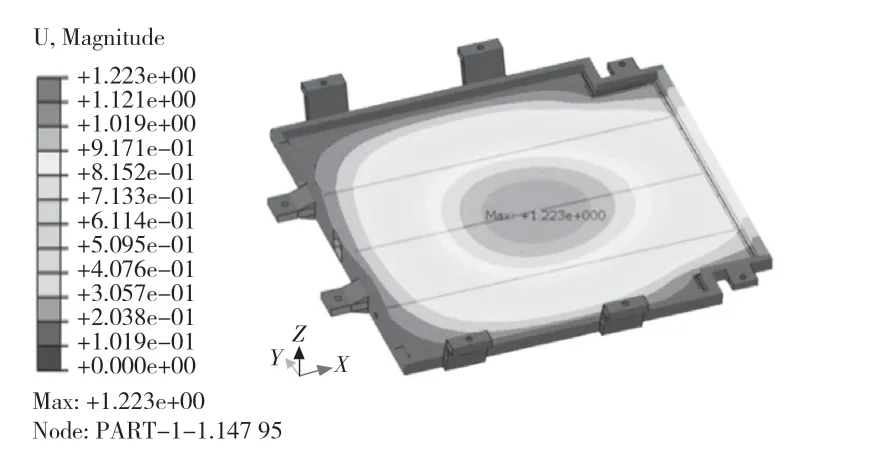

(2)3g向后工况。图6 为该工况电池包应力云图,由图6 可见,应力主要集中在底板一侧固定孔周围,最大应力值为29.02 MPa,远小于材料的屈服强度240 MPa,结构性能满足设计要求。电池包箱体最大形变同3g向前工况类似,位于电池包中部,最大变形量为1.223 mm,如图7 所示。

图6 3g 向后工况下的电池包应力云图Fig.6 Stress distribution of battery pack under 3g backward working condition

图7 3g 向后工况下的电池包位移云图Fig.7 Displacement distribution of battery pack under 3g backward working condition

(3)3g向左工况。图8 为该工况电池包应力云图,由图8 可见,应力分布情况与3g向后工况的类似,主要集中位于底板另一侧固定孔周围,最大应力值为35.18 MPa,远远小于材料的屈服强度240 MPa,结构性能满足设计要求。电池包箱体最大形变同前2 种工况类似,位于电池包中部,最大变形量为1.211 mm,如图9 所示。

图8 3g 向左工况下的电池包应力云图Fig.8 Stress distribution of battery pack under 3g left working condition

图9 3g 向左工况下的电池包位移云图Fig.9 Displacement distribution of battery pack under 3g left working condition

(4)3g向右工况。图10 为该工况电池包应力云图,应力分布情况与3g向后工况的一致,主要集中位于底板一侧固定孔周围,最大应力值为35.18 MPa,远远小于材料的屈服强度240 MPa,结构性能满足设计要求。电池包箱体最大形变位于电池包中部,变形量为1.211 mm,如图11 所示。

图10 3g 向右工况下的电池包应力云图Fig.10 Stress distribution of battery pack under 3g rightward working condition

图11 3g 向右工况下的电池包位移云图Fig.11 Displacement distribution of battery pack under 3g rightward working condition

(5)3.5g向上工况。图12 为该工况电池包应力云图,应力分布情况与3g向前工况的一致,位于底板一侧铝制连接件折弯部位,最大应力为70.2 MPa,远小于材料的屈服强度240 MPa,结构性能满足设计要求。电池包箱体最大形变位于电池包中部,最大变形量为1.211 mm,如图13 所示。

图12 3.5g 向上工况下的电池包应力云图Fig.12 Stress distribution of battery pack under 3.5g upward working condition

图13 3.5g 向上工况下的电池包位移云图Fig.13 Displacement distribution of battery pack under 3.5g upward working condition

(6)3.5g向下工况。图14 为该工况电池包应力云图,由图14 可见,应力分布情况与3g向前工况的一致,位于底板一侧铝制连接件折弯部位,最大应力值为126.1 MPa,小于材料的屈服强度240 MPa,结构性能满足设计要求。电池包箱体最大形变同前5 种工况类似,位于电池包中部,最大变形量为5.447 mm,如图15 所示。

图14 3.5g 向下工况下的电池包应力云图Fig.14 Stress distribution of battery pack under 3.5g downward working condition

图15 3.5g 向下工况下的电池包位移云图Fig.15 Displacement distribution of battery pack under 3.5g downward working condition

综上所述,铝合金电池包在6 个工况下的最大应力和最大位移如表4 所示。由表4 数据可知,所有应力值均小于材料的屈服强度,在许用应力范围内,车身结构满足强度要求,并具有较大的强度裕度。

表4 各工况下的结构强度Tab.4 Structural strength under various working conditions

3 弯曲刚度

3.1 载荷及边界条件

电池包为左右对称结构,共有8 个安装点,计算分析每侧的4 个安装点,如图16 所示。以安装点1 为例,在安装点1 沿Z方向施加-1 000 N 的力,其他安装点约束X、Y、Z向位移,具体载荷及约束情况如图17 所示,其他3 个安装点依此类推。

图16 安装点位置Fig.16 Installation point position

图17 载荷及边界条件Fig.17 Loads and boundary conditions

3.2 弯曲刚度计算

根据材料力学[7],电池包弯曲刚度计算方法为

式中:F——施加在电池包安装点上的垂向载荷;Zmax——在安装点分别施加垂向载荷F后得到最大弯曲位移量;EI——电池包的弯曲刚度值。

图18 为各个安装点的位移云图,由位移云图可知,安装点1—安装点4 的最大位移量分别为1.541、1.112、1.012、1.012 mm,将数据代入式(6)计算可得到安装点1—安装点4 的弯曲刚度分别为648.929、899.281、988.142、988.142 N/mm,结果均满足电池包的弯曲刚度要求。

图18 各安装点位移云图Fig.18 Displacement distribution of each installation point

5 结论

采用有限元方法对电池包箱体进行了结构强度和弯曲刚度分析,主要结论如下:

(1)选择3g向前、3g向后、3g向左、3g向右、3.5g向上和3.5g向下6 种典型工况,模拟电池包静态性能,对电池包进行强度分析,通过应力和位移等结果评估,6 种典型工况下电池包箱体的结构均满足强度性能要求。

(2)3g向前、3.5g向上、3.5g向下工况最大应力分布类似,均位于底板一侧铝制连接件折弯部位;3g向后、3g向左和3g向右工况最大应力分布情况类似,均集中在底板一侧固定孔周围,说明这2 个位置结构薄弱,在生产应用中应予关注并加强。6 种典型工况下最大位移均集中在电池包中部。

(3)电池包4 个安装点的弯曲刚度依次为648.929、899.281、988.142、988.142 N/mm,符合刚度要求。