基于FDM 3D 打印颗粒挤出机的结构设计研究

2023-10-29谭富德王克用郭根清张凯曾人宇

谭富德,王克用,郭根清,张凯,曾人宇

(201620 上海市 上海工程技术大学 机械与汽车工程学院)

0 引言

随着科学技术的发展,对智能化工业生产的需求越来越高,3D 打印已成为当今一种不可或缺的先进生产技术[1],多品种、小批量生产模式已成为企业现代经营的一种方式[2]。3D 打印技术从20 世纪出现到广泛应用,仅用了30 余年时间。3D 打印机不仅用于工业生产,也逐渐进入家庭。目前3D 打印机的机型有熔融成积型(Fused Deposition Modeling,FDM)、光固化成型(Stereo Lithography Apparatus,SLA)、三维印刷型(3D Printing,3DP)、选择性激光烧结型(Selective Laser Sintering,SLS)等,熔融成积型3D 打印机适应范围广,主要耗材为PLA、ABS,因无毒无害而受到推崇,可家用。常见的FDM 打印机的结构有三角洲、COXY 以及比较经典的I3 结构等。

根据《中国增材制造产业发展报告(2020年)》,中国3D 打印产业规模为208 亿元,同比增长32.06%。伴随着产业发展,也出现了一些问题,如打印精度不够、打印速度不高、材料受限及废料处理等。其中,合理利用打印废料,实现“绿色”打印是问题的重中之重。

1 快速成型技术的原理和工艺过程

与注塑磨具等传统加工方法不同,3D 打印技术使用多种建模、切片等软件,通过电脑程序控制机器挤出材料,通过多层累积叠加的方法产生新的家用或商用模具。先将用UG、SolidWorks 等三维建模软件绘制的模型通过上机位以STL 格式传输到Cura 等切片软件,然后根据模型大小设置切成不同的“层”,也可根据不同的软件设置不同的支撑材料、支撑方式,不同尺寸的模型需要切片的时间也不同。打印系统模型如图1 所示。在计算机规定的路径下进行逐层打印,将熔融状态的丝材逐层堆积并与上一层成型部分的丝材粘结在一起,循环此过程,最终实现打印[3]。不同于减材制造方法,3D 打印是通过喷头、喷嘴进行材料堆积的一种制品加工方法[4]。打印工艺流程如图2 所示。

图1 FDM 3D 打印系统模型Fig.1 FDM 3D printing system model

图2 FDM 3D 打印工艺Fig.2 FDM 3D printing process

2 熔体微分3D 打印原理及特点

熔体微分3D 打印是基于熔融沉积型方法的一种成型工艺,成型过程包括耗材熔融、按需挤出、堆积成型3 部分[5],基本结构如图3 所示。

图3 熔体微分3D 打印基本结构Fig.3 Fundamentals of melt differential 3d printing

粒料在通过漏斗容器进入装置内后,在驱动电机的作用下,由螺杆向下施加一定的压力,推动已经加热的粒料向下运动,通过热流道后,经过阀针驱动装置向下输送给喷嘴,喷嘴在热力、动力、重力的共同作用下输送至喷嘴,最后由喷嘴挤出,实现层层打印。熔化的颗粒体的“微单元”按需填充相关区域,并层层堆积,最终形成三维制品。

熔体微分3D 成型方法有以下特点:(1)采用螺杆式供料装置,可使用一些在生产中出现的废弃材料进行利用,意味着并不一定要用固体丝材进行打印,增加了熔融沉积型打印机所用耗材的使用范围;(2)加入了熔体挤出控制装置,防止出现普通FDM 3D 打印过程中出现的喷头漏料,甚至溢出的情况;(3)通过一定的切片软件的操作,这种成型方法能够精准控制喷出的流量和挤出速率,提高废弃料的使用率,保护环境,节约成本,提高打印效率。

3 颗粒挤出机3D 打印机的设计

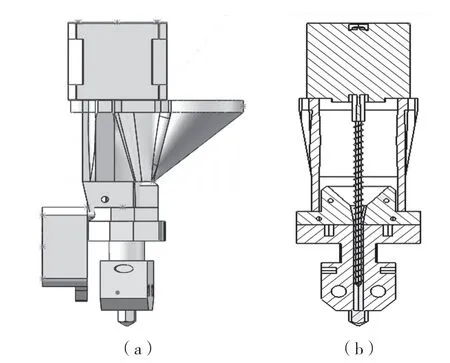

FDM 型颗粒挤出机设计主要包括:颗粒挤出机的组成,颗粒挤出机电机、喷嘴的选择,熔体内部结构设计等。挤出机设计图如图4 所示。

图4 颗粒挤出机Fig.4 Pellet extruder

3.1 零部件组成

FDM 颗粒挤出头装置由一个42 步进电机、一个口径0.6 mm 的喷头、喉管、特制螺钉、六角螺母、连接件、风扇、热敏、热棒及打印固定件组成。

3.2 电机、喷嘴的选择

选择电机时应考虑驱动电流和步距精度角等的因素,FDM 颗粒挤出机的驱动电流不能过大,选择4988 驱动器默认电流,在满足电机不发热的情况下使电机正常转动并且存在“丢步”(电机转速低于正常值)情况,螺杆挤出的力量较大,应选择力矩较小的电机;若电机出现不丢步情况,一旦颗粒将电机卡住,则会引起挤出机爆炸。所以应选择较小电流,使用4988 驱动器默认电流,并且选择步进精度角较小的电机。步距精度角过大,颗粒易卡住电机。常见的42 和57 步进电机主要参数如表1 所示,最终选择最大力矩小且尺寸较小的42电机。

表1 42 和57 步进电机主要参数Tab.1 Comparison of main parameters of 42-step motor and 57-step motor

选择喷嘴时应考虑打印件质量大小,如果用于家用,打印小物件时可选择使用0.6 mm 喷头,因为0.6 mm 喷头回抽效果比较明显,与FDM 常见的远程/进程打印机相差不大。0.6 mm 喷头对打印物料有一定要求,如果物料过大或者有杂质等,会产生堵塞。较常见的0.8 mm 喷头,对物料要求稍低,且回抽效果也在接受范围内,兼容性比较均衡。如果物料的杂质较多或打印大型物件则可以选择直径为1.0 mm 的喷头,打印效率高,对物料的要求相对较低,挤出效率可达100.7 kg/h,打印速度较快,但回抽效果不够理想。各喷头测试结果如表2 所示。

表2 不同直径的喷嘴效果对比Tab.2 Comparison of nozzle effects with different diameters

3.3 熔体精密内部结构设计

要实现熔体的可控制挤出,应保持所用耗材在融化过程中能够保持稳定的熔融状态,可精准输送至下一装置,且在阀腔入口处有稳定的压力供给。因此,颗粒挤出型螺杆的设计是本文的重点,受打印机结构尺寸限制采用微型螺杆。通过流变分析[6]及螺杆式熔融挤压快递成型装置[7-8]相关模型,得到微型螺杆尺寸、转速、颗粒挤出效率及支撑件压力的关系式,为熔融沉积型颗粒挤出机的设计提供理论依据。

螺杆转速与颗粒挤出流量效率的关系,由于螺杆直径尺寸较小,其弧面效应不能忽略,因此不能使用无限平板理论公式[9]。Li 等[10]在边界条件下计算分析等温、牛顿流体参数的情况,提出了几何参数、转速和耗材粘稠度关系的表达式分别为

式中:Rb——螺杆外径半径;p——熔体压力;——拖曳影响参数;——压力流影响参数;ω=2πn,n——转速。

王天明[11]根据Li 等[10]的理论模型,演算得出螺杆颗粒挤出效率表达式,如式(6)—式(8)。

螺杆旋转运动产生的拖曳流Qd为

还要考虑流动过程中因压力而产生的影响Qp

由式(6)—式(8)可知,槽深越大压力流越大,计算量段长度越大压力流越小,为减少压力流应增加长度。式(7)、式(8)代入式(6)可得

经实验及计算可得,n=200 r/min,螺杆总长度为966 mm,螺旋升角为12°,螺杆直径为10 mm,计算段螺槽与螺杆半径之比为0.18。此时装置可以正常运转。

3.4 问题及解决方案

3.4.1 装置堵住的处理办法

(1)喷头堵塞解决方法:需将温度加热到200 ℃,使前端粒料融化,并待冷却后将喷嘴取出或更换;(2)腔体堵塞解决方法:需将温度加热至210 ℃,在上机位反复点击10 mm 挤出直至螺杆与搅拌仓分离,并进行拆解与更换腔体。

3.4.2 废料打粉的方法

(1)粉碎机选用800G 及以上机型,粉碎废料较为彻底,使用方便;(2)废料应避免多种材质混合,如PLA 中混入PETG 或者ABS,打印中易出现挤出不畅,此时温度可适当提高至210~215 ℃,不高于230 ℃,否则挤出机内部螺杆腔易产生磨损;(3)打粉机的电机螺母使用尼龙防滑螺母,原装螺母易脱落,造成故障或者危险;(4)用点动开关控制打粉机启动,每次打粉时间为3~5 s,不宜超过10 s,经三四次打粉后取粉过筛,收集过筛的物料,其余放回打粉机,重复以上步骤;(5)每次打粉机开盖之前要切断电源,以免误启动刀片飞出造成伤害。

需要注意的是,打粉机不能过热,否则会使粉料融化。颗粒直径小于0.5 mm 或长度小于5 mm 的物料,最好过筛3 次,不要混入金属或者熔点高的物体如毛发等细长丝。

4 结语

由于熔融沉积型3D 打印发展体系还并不完善,所以FDM 3D 打印机在打印过程中出现粒料浪费的情况。本文利用熔体微分的原理,采用流变分析及螺杆式熔融挤压快递成型装置的相关模型,对FDM 3D 打印颗粒挤出机结构进行整体设计研究,并进行实验测试,并对于喷头堵塞和废料打粉提出了相应的解决方案,实现了精准控制挤出速率,提高废弃料的使用率,节约了使用成本提高了打印效率,为后续绿色设计提供参考。