基于多尺度联合仿真的复合材料油底壳模态分析

2023-10-29高建红刘伦伦段良坤曾超孙志明

高建红,刘伦伦,段良坤,曾超,孙志明

(261061 山东省 潍坊市 潍柴动力股份有限公司 内燃机可靠性国家重点实验室)

0 引言

纤维增强复合材料密度一般为0.83~2.20 g/cm3,复合材料在产品轻量化方面优势显著,在保证产品可靠性基础上,基于纤维增强复合材料注塑而成的塑料零部件与高强度钢及铝合金零部件相比,以塑代钢制品的质量预计可降低50%以上,以塑代铝制品的质量可降低40%以上;同时复合材料具有易成型、易集成、结构阻尼大等特点,能有效减少系统零部件数量,衰减振动噪声的传递[1-2]。

纤维增强复合材料因基材内添加玻璃纤维、碳纤维等增强体,材料本身具有各向异性的特点,在注塑零部件过程中纤维随熔料流动,由于其在零部件不同区域的分布方向和密度不同,导致零部件各区域可靠性能差异较大[3]。因此复合材料零部件可靠性分析需同时考虑材料非线性及注塑工艺,与常规金属材料零部件可靠性分析方法存在显著不同。

目前国内外学者对复合材料性能及可靠性进行了大量研究。秦计生等[4]基于纤维的截面积角度测量方法,估计出试样截面内纤维的根数及每根纤维的截面积,验证了纤维方向与弹性模量的关系;刘颖等[5]基于Digimat 软件研究了不同碳纤维含量的增强尼龙复合材料力学性能,得到PA66CF10材料电池箱体较金属箱体质量轻84%的结论;蔡力亚等[6]进行了15wt%含量玻纤增强PET 材料注塑成型车身的刚度和模态分析;Kurkin 等[7]提出了一种短切纤维复合材料在航空领域结构件上强度和刚度多级建模预测方法;蔡连胜等[8]通过优化注塑浇口位置,验证不同玻纤分布方向对空滤器本体固有频率影响。

本文在借鉴国内外复合材料零部件性能研究的基础上,利用材料属性逆向方法,基于少量复合材料特定温度下实际拉伸性能实验数据,分别获取了复合材料基体和增强体材料属性。采用多尺度联合仿真方法,将复合材料零部件注塑工艺、材料非线性耦合至结构性能分析中,实现了复合材料零部件模态指标高精度分析。

1 仿真流程介绍

基于某发动机复合材料油底壳开发项目,进行了材料本构+模流分析+结构有限元多尺度联合仿真方法研究,仿真流程如图1 所示。

图1 仿真流程Fig.1 Simulation procedure

主要思路是通过模流分析软件获取油底壳纤维取向张量分布,基于Digimat 软件获取复合材料基体及增强体材料属性,并将模流分析获取的纤维取向张量映射到有限元网格,通过ABAQUS 软件分别调用复合材料属性及纤维分布数据实现油底壳模态分析。利用该方法进行了新开发塑料油底壳模态仿真,如图2 所示。前3 阶模态频率仿真与测试结果误差均在8%以内,验证了仿真方法的有效性。

图2 油底壳三维模型Fig.2 Three-dimensional modal of oil pan

2 多尺度联合仿真

2.1 材料模型构建

复合材料性能可由各组分材料的性能来预测,如纤维增强复合材料的刚度系数与纤维和基体的弹性常数及相对体积含量有关[9]:

式中:Ef——各向同性纤维的弹性模量;vf——各向同性纤维泊松比;Em——基体弹性模量;vm——基体的泊松比;cf,cm——纤维和机体相对体积含量,%。

复合材料在制备过程中除基体和增强体外还会加入少量添加剂(如增塑剂、着色剂、稀释剂等)提高其实用性能,因此仅单独测试基体和增强体材料性能难以准确预测复合材料性能。Digimat-MX模块基于灰箱理论和反求工程,在已知复合材料试样至少2 个方向拉伸试验数据基础上,可逆向获取增强体外材料的属性[10],拉伸试验方向参见图3。

图3 拉伸试样方向Fig.3 Tensile orientation of specimens

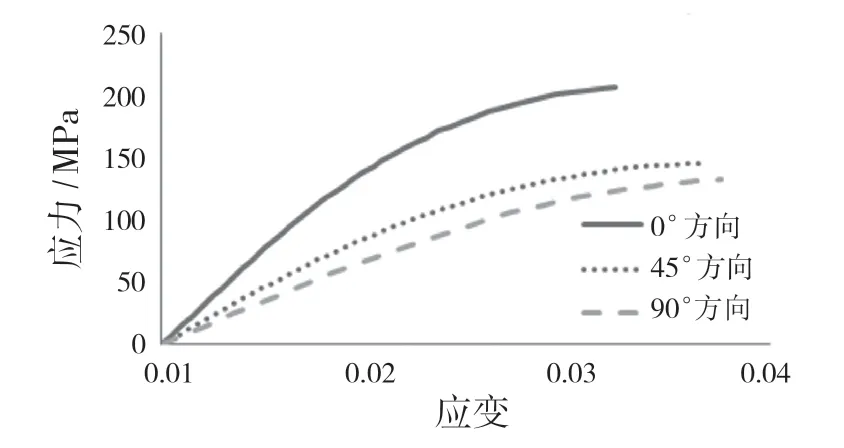

本文选用的复合材料为PA66+GF35%,在23 ℃下,0°、45°、90°方向注塑试样拉伸应力-应变试验结果如图4 所示。

图4 拉伸试验数据Fig.4 Data of tensile test

基于Digimat 软件MX 模块等效体积单元法RVE(Representative Volume Element)进行材料参数拟合,选择J2-Plasticity 弹塑性模型作为材料基础本构模型进行材料属性逆向求解,总体误差优化到2%范围内结束迭代,逆向完成后材料属性如表1 所示。

表1 2 种组分材料力学性能参数Tab.1 Material performance parameters of two components

2.2 模流分析

油底壳长宽高尺寸约为1 100 mm×750 mm×560 mm,体积较大结构复杂,模流仿真由供方完成。浇口数量4 个,采用顺序阀控制,浇口位置如图5所示。

图5 浇口位置Fig.5 Gate locations

模流分析设置包括选择填充—保压—翘曲分析序列[11],充填时间7.8 s,保压压力55 MPa,模具表面温度60 ℃,速度/压力切换由98%充填体积触发,冷却时间35 s,模流分析完成获得纤维取向张量云图如图6 所示。

图6 油底壳纤维取向张量云图Fig.6 Fiber orientation tensor distribution of oil pan

2.3 纤维取向张量映射

模流分析网格与ABAQUS 结构分析网格节点不对应,不能直接用于模态分析,因此需要通过Digimat 软件MAP 模块,将模流分析中的纤维取向张量结果映射到ABAQUS 结构网格节点[12],如图7 所示,通过调整有限元网格尺寸,保证纤维取向张量各方向映射误差在5%以内。

图7 纤维取向映射云图Fig.7 Fiber orientation tensor map

2.4 油底壳模态分析

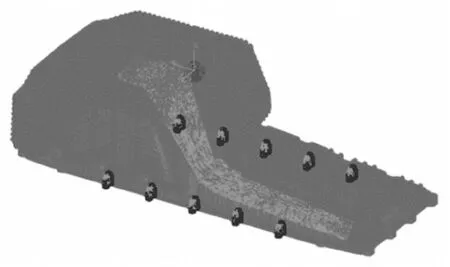

在ABAQUS 中分别调取PA66+GF35%材料参数和纤维张量分布信息,并约束部分油底壳安装螺栓孔进行模态分析[13],如图8 所示。油底壳前3阶模态结果如表2 所示。

表2 油底壳约束模态Tab.2 Constraint modal of oil pan

图8 油底壳模态约束边界Fig.8 Modal analysis constrained boundaries of oil pan

3 油底壳模态测试

油底壳模态测试需设计固定工装,保证油底壳模态测试状态约束边界与仿真边界一致。油底壳模态测试采用西门子Scadas Ⅲ动态测试系统和LMS分析软件,模态测试设备及工装如图9 所示。

图9 模态测试设备及工装Fig.9 Tooling equipment of modal test

模态测试测点布置方案:将油底壳沿长度方向等分为6 个切面,每个切面布置4 个测点,共计24 个测点,模态测试采样频率选择1 024 Hz,采样间隔1 Hz[14],模态测试结果如表3 所示。油底壳模态仿真与测试结果对比如表4 所示。

表3 油底壳模态测试结果Tab.3 Results of oil pan modal test

表4 模态仿真与测试结果Tab.4 Modal simulation and test results

由表4 可以看出,油底壳前3 阶模态仿真与测试误差在8%范围内,且振型一致,仿真精度满足工程设计要求。

4 结语

结构轻量化是内燃机实现进一步节能减排、提升产品竞争力的重要途径,塑料类复合材料比强度高,在轻量化方面效果显著,但是由于柴油机本体振动较大,运行工况相对恶劣,目前塑料类复合材料零部件在柴油机上应用占比较少。

本文借助某发动机复合材料油底壳开发项目,研究了复合材料零部件材料属性逆向方法,建立了基于模流+Digimat+ABAQUS 的多学科结构模态联合仿真方法,将复合材料零部件注塑工艺、材料非线性耦合至结构模态分析中,实现了油底壳模态仿真误差小于8%,验证了仿真方法的准确性,为后期复合材料零部件设计开发提供了参考。