基于Moldlfow 的透射样品盒注塑模具优化分析

2023-10-29周勰李方杰沈琴刘敏向延平江星辉

周勰,李方杰,沈琴,刘敏,向延平,江星辉

(1.201602 上海市 上海工程技术大学 材料工程学院;2.201602 上海市 上海工程技术大学 机械与汽车工程学院;3.201418 上海市 上海应用技术大学 材料科学与工程学院;4.215535 江苏省 苏州市 苏州海鑫精密电子科技有限公司;5.516127 广东省 惠州市 惠州市祥辉电子科技有限公司)

0 引言

注塑模具存在注塑成型周期短、节省原料以及高自动化等优点,在航空、航天、机械、电子、汽车、医疗器械等领域有着广泛的应用[1]。与传统的金属加工类似,注塑成型产品也存在生产缺陷,如收缩率不均、熔接痕以及翘曲变形等。样品盒是注塑成型产品,主要用于密封保存样品,需要一定的防氧化性等,对密封性能要求较高。为提升样品盒质量,需要对于样品盒的变形量进行优化,考虑组装配合性,并对成型工艺参数进行优化。注塑成形中工艺参数对翘曲变形有很大的影响,利用Moldflow 软件[2]可以优化注塑工艺参数,使制品具有良好的尺寸稳定性、减少试错成本、增加企业效益。

本研究结合所设计的样品盒结构特点,设计正交实验,通过仿真软件Moldflow[2]对样品盒的翘曲变形缺陷进行优化分析,以提高产品质量。

1 样品盒结构分析

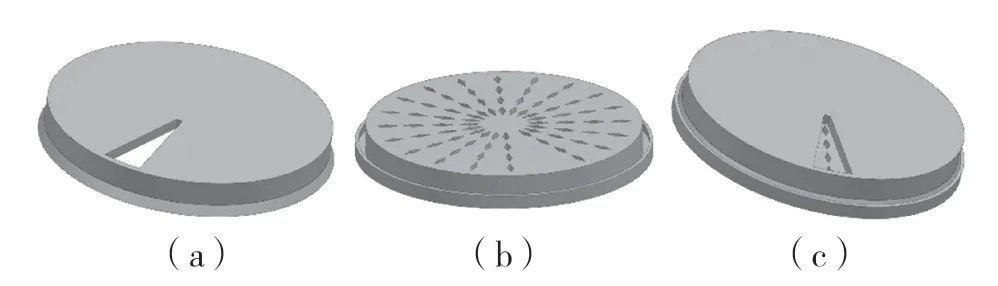

样品盒由盖子与底座组成,图1 为盖子、底座和样品盒装配三维模型。盖子为直径φ83.00 mm、高度10.00 mm 的圆柱,盖子表面有扇形圆台孔,如图1(a)所示;底座为直径φ86.00 mm,高度为9.00 mm 的圆柱,如图(b)所示;图1(c)为透射样品盒装配效果图。

图1 样品盒装配三维结构Fig.1 3D structure of sample box assembly

2 基于Moldflow 模流分析

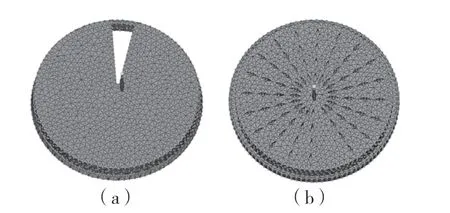

Moldflow 是一款常用于塑料模具设计及加工工艺参数设计前处理的模流分析软件。利用Moldflow软件对透射样品盒的三维模型进行网格划分,结果如图2 所示。其中底座双层面结构中实体计数三角形为7 584,已连接的节点3 794,不包括模具镶块和冷却管道表面积为204.538 cm2;单元类型统计的三角形体积44.197 3 cm3,纵横比最大为6.97,平均为1.80,最小为1.16,共用边为11 376,匹配百分比为87.5%,相互百分比93.2%。盖子双层面结构中实体计数三角形为5 082,已连接节点2 541,不包括模具镶块和冷却管道表面积为151.775 7 cm2;单元类型统计的三角形体积17.079 8 cm3,纵横比最大为18.72,平均为2.03,最小为1.16,共用边为7 623,匹配百分比为92.5%,相互百分比92.2%,满足模流分析的要求。

图2 网格划分结果Fig.2 Meshing results

2.1 浇口位置优化分析

浇口位置是影响塑件成型的重要因素,浇口位置的选择主要取决于制件的结构、原材料的种类、流动阻力、塑件厚度以及塑件可成型性。不合理的浇口位置将导致型腔无法充满,塑件出现缺胶,影响表面外观质量。合理的浇口位置能够减少内应力,减少熔接线的划痕,改善塑件的外观质量[3]。剪切速率体积、流动前沿温度、平均速度、温度、压力以及充填时间等参数可用来判断浇口位置的选择是否合理[4-5]。模拟分析结果域如图3 所示。

图3 浇口匹配性Fig.3 Fitting of gate

通过对节点(2.7 -1.770)和节点(1.56 -0.888)2 次偏移复制的方式创建关键结构节点,再由关键的结构节点创建“直线”或“曲线”。本文选择创建的是“直线”,因为曲线一般针对香蕉型浇口。创建完成之后给“直线”定义属性,对流道尺寸形状进行编辑,随后进行网格划分创建浇注流道,最终确定盖子和底座的浇注系统如图4 所示。

图4 浇注系统Fig.4 Pouring system

2.2 冷却回路设计

考虑到样品盒需要具有一定的抗酸碱腐蚀、良好的耐磨性以及光洁度。因此选用丙稀晴-丁二烯-苯乙烯(ABS)共聚物进行注塑成型分析。表1 为ABS 材料的注塑成型推荐工艺参数。

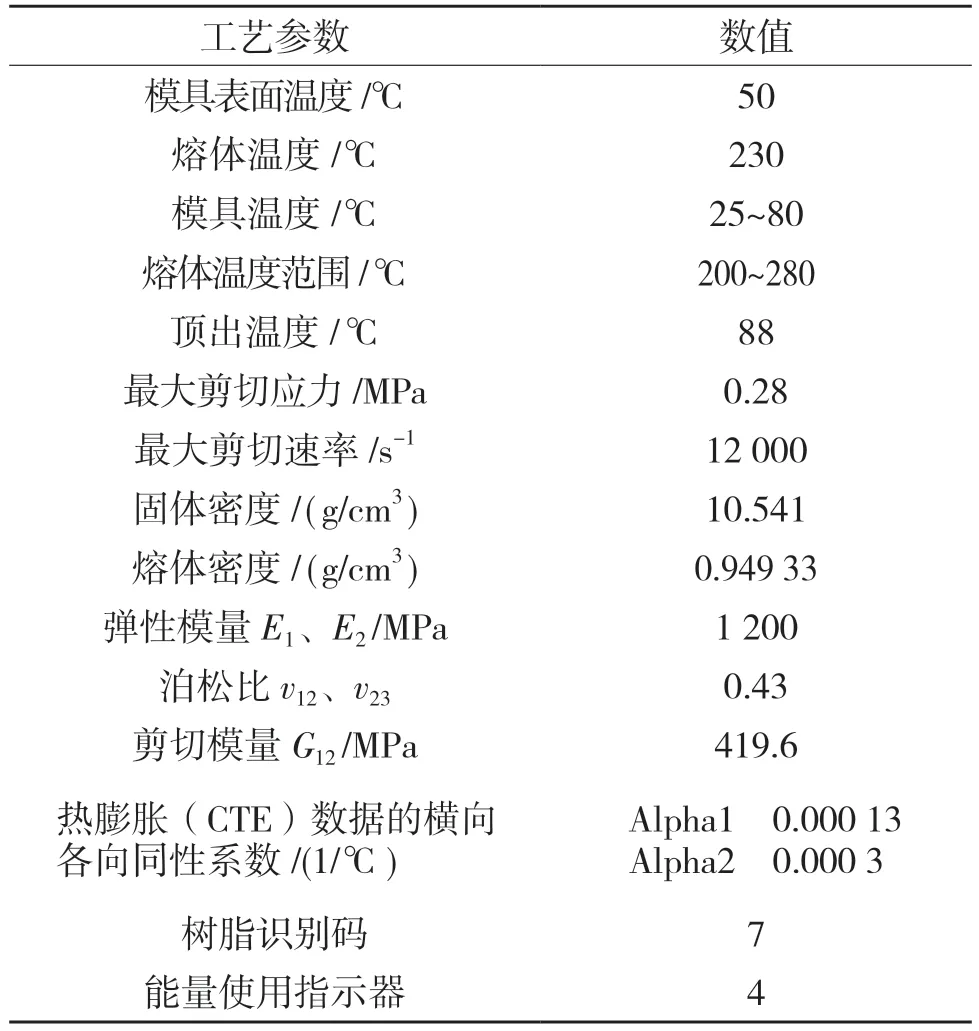

表1 注塑成型推荐工艺参数Tab.1 Recommended process parameters for injection molding

塑件在注塑成型过程中,冷却时间占整个成型时间的大部分,合理设计冷却回路能减少产品成型时间,从而提高生产效率,降低成本,提升产品质量[6]。对盖子和底座分别创建如图5 所示的冷却回路,设定水管的直径为10 mm,水管与零件间的距离为25 mm,管道的数量为4,管道中心之间距离为20 mm,零件之外距离为30 mm,并勾选软管连接管道,完成冷却回路设计。

图5 冷却系统Fig.5 Cooling system

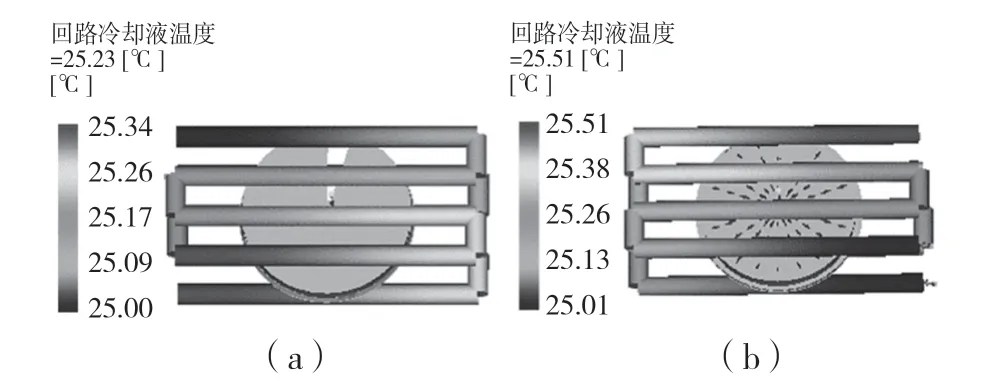

回路冷却液温度差过大,会导致塑件成型出现缺陷。如图6 所示,模拟分析结果表明,盖子和底座回路冷却液温度差分别为0.34 ℃和0.50 ℃,冷却液的温度并没有明显的升高,温差较低,表明所设计的冷却系统能达到良好的冷却效果。

图6 回路冷却液温度Fig.6 Loop coolant temperature

2.3 流动性分析

(1)盖子气穴熔接线分析

通过进行填充保压,分析熔体在模腔内部的流动过程[7-8]。图7 的模拟结果表明,气穴主要集中在塑件的边缘部分,可以通过在熔体汇集处开设少量的气孔或者凹槽进行改善;同时存在少量的熔接线,这对成型件表面质量影响不大。

图7 气穴、熔接线Fig.7 Air pocket&Welding wire

(2)底座流动前沿温度分析

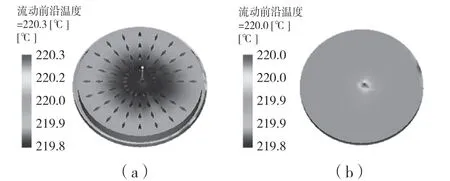

流动前沿温度表示的是熔体经过节点时聚合物的温度,若流动前沿温度较高,会导致此区域聚合物易发生降解和产生表面缺陷;若流动前沿温度较低,则此区域内很可能出现滞流或者短射的现象。流动前沿温度变化越小,表明模具内温度分布越均匀[9-10]。从图8 可以看出,底座表面与底座底面2个不同位置所对应的流动前沿温度分别为220.3 ℃和220.0 ℃,温差分别为0.5 ℃和0.2 ℃,温差变化合理,表明模具温度变化比较均匀。

图8 流动前沿温度Fig.8 Temperature of flow front

3 翘曲变形工艺参数优化

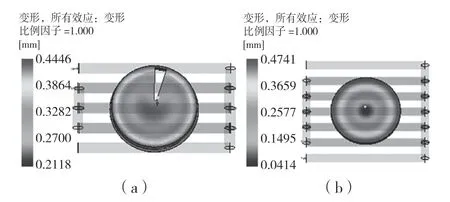

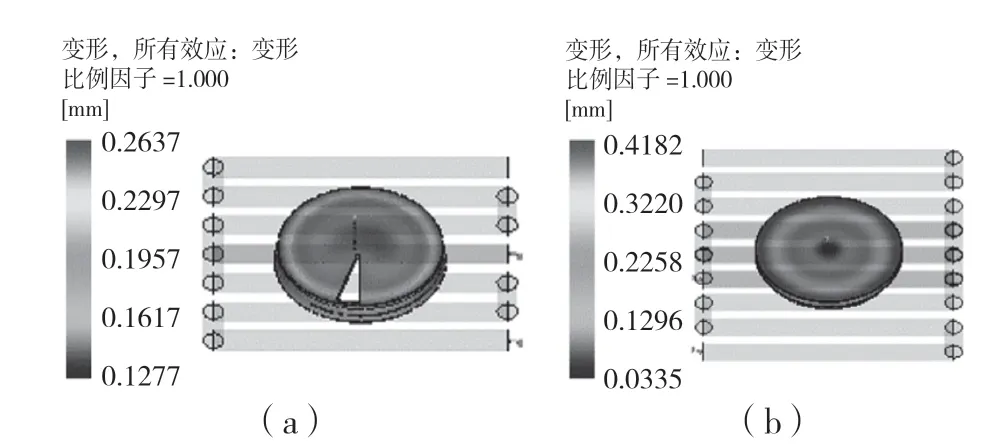

塑件产品必须考虑其质量以及表面光滑度[11],塑件质量主要受翘曲变形影响,翘曲变形是塑件常见缺陷之一。影响翘曲变形的主要因素是熔体温度、注射时间、保压时间、保压压力等。本文通过调控这些工艺参数对塑件进行优化[12-13]。图9 为默认参数下盖子和底座的翘曲变形量,分别为0.444 6 mm和0.474 1 mm,变形较大影响后续装配,需进行优化。

图9 优化前的翘曲变形量Fig.9 Warping deformation before optimization

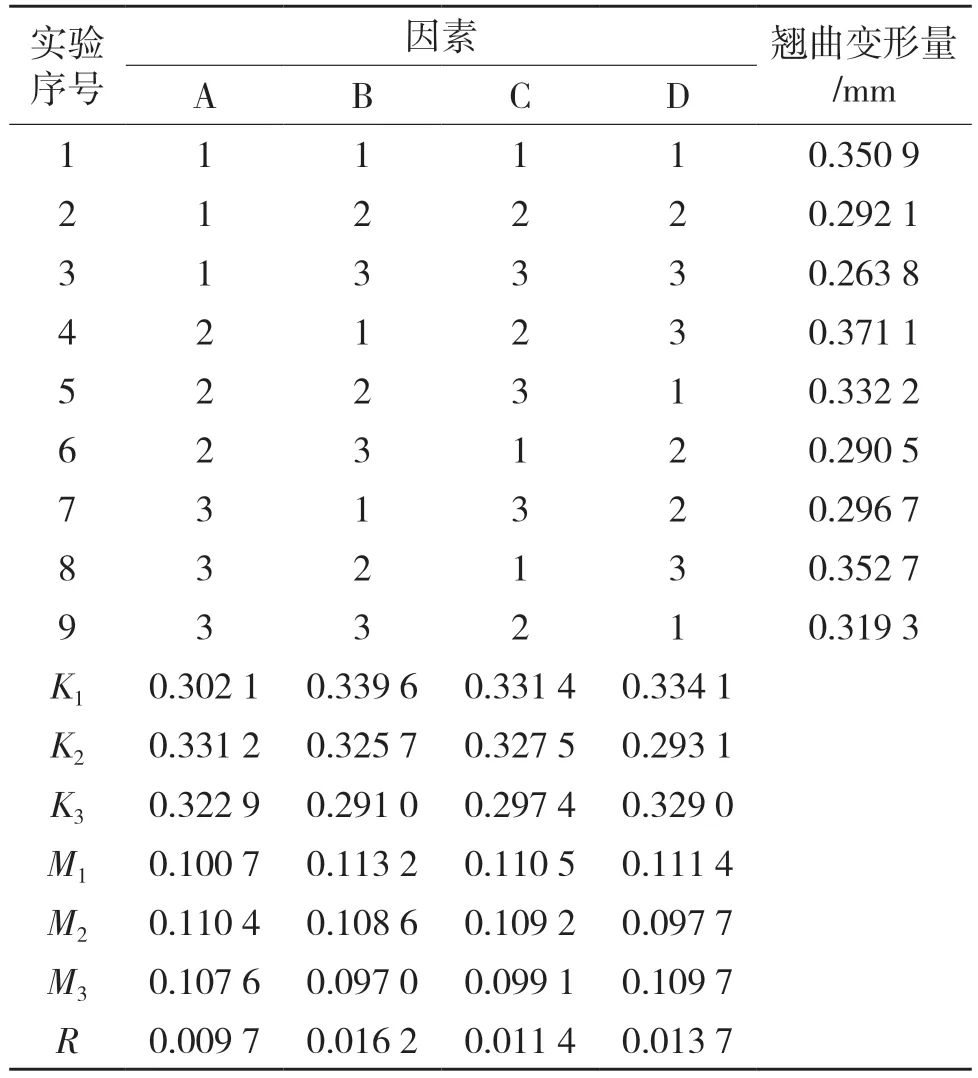

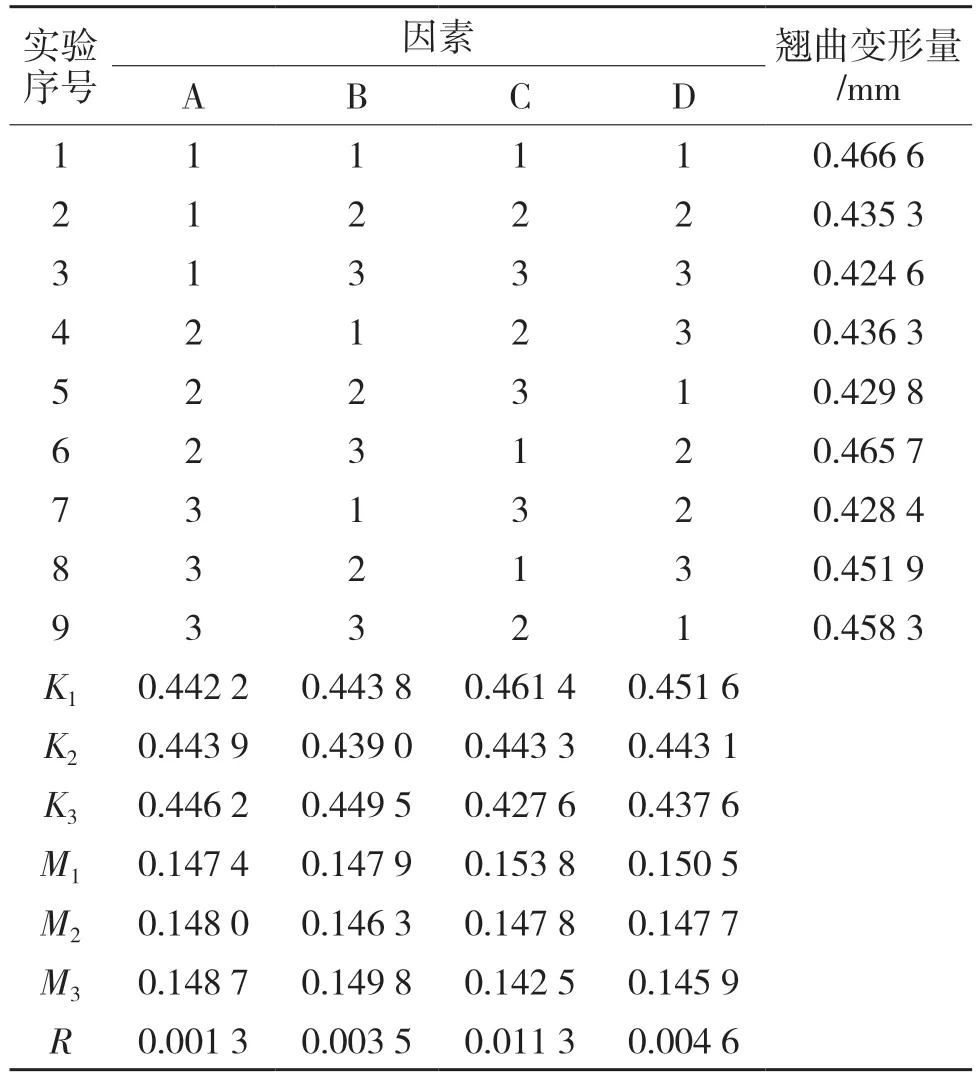

选择熔体温度(A)、注射时间(B)、保压时间(C)、保压压力(D)等因素为变量,设置四因素三水平正交实验,表2 为盖子和底座的L9(34)正交实验因素水平设计。表3为L9(34)盖子正交实验结果(M=K/3),表4 为L9(34)底座正交实验结果。

表2 L9 (34)正交实验因素水平设计Tab.2 Factor level design of L9(34) orthogonal experiment

表3 盖子正交实验结果Tab.3 Lid orthogonal experiment results

表4 底座正交实验结果Tab.4 Experimental results of orthogonal base

由表3 可得盖子极差排序为RB>RD>RC>RA,即4 个因素的影响顺序为:注射时间>保压压力>保压时间>熔体温度。

从表4 可得底座极差排序为RC>RD>RB>RA,即4 个因素的影响顺序为:保压时间>保压压力>注射时间>熔体温度。

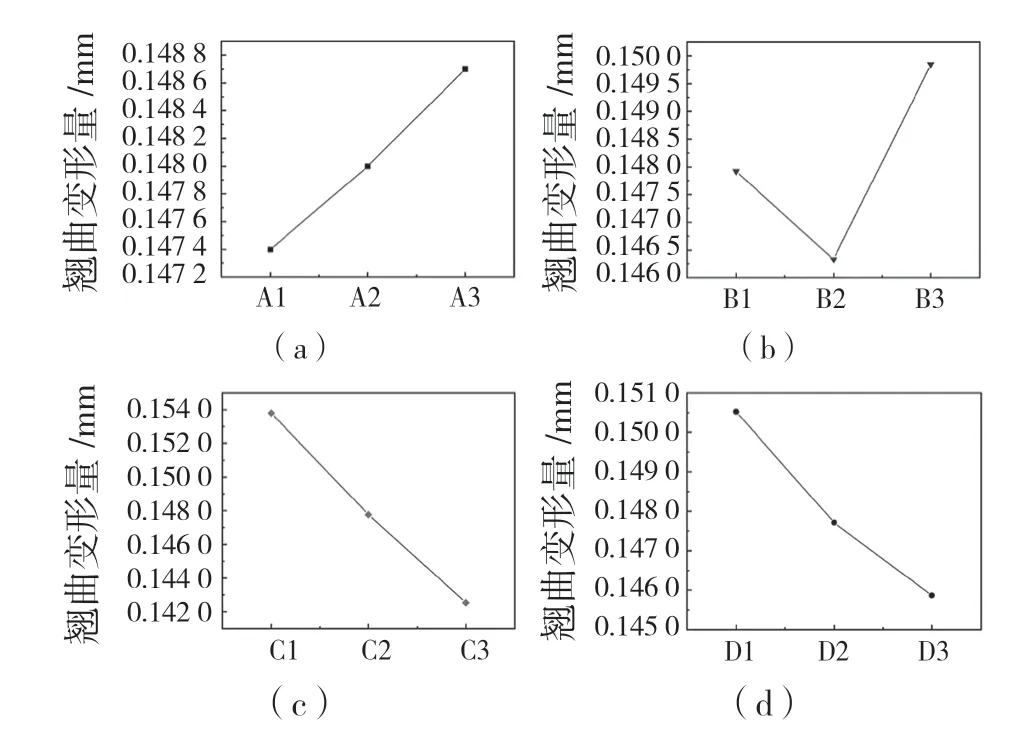

图10 为透射样品盒盖子的翘曲变形量与因素水平的关系,可知盖子的翘曲变形量随着熔体温度的升高呈现先升高后降低的现象,当熔体温度为A1时,翘曲变形量最小;随着注射时间的增加,翘曲变形量逐渐降低;随着保压时间的增加,翘曲变形量也逐渐降低;随着保压压力的增加,翘曲变形量先下降后增加,保压压力为D2时,翘曲变形量最小。综上所述,盖子优化后的参数为熔体温度220℃,注射时间为5 s,保压时间为12 s,保压压力80%,组合为A1B3C3D2。

图10 盖子翘曲变形量与因素水平关系Fig.10 Relationship between lid warping deformation and factor level

图11 为透射样品盒底座的翘曲变形量与因素水平的关系,可知随着熔体温度的增加,底座翘曲变形量逐渐增大;当注射时间不断增加时,翘曲变形量呈现出先降低再增加的现象,B2的变形量为最小;保压时间和保压压力逐渐增加翘曲变形量均呈现逐渐降低的趋势。综上所述,底座优化后的组合为A1B2C3D3,具体参数为熔体温度220 ℃,注射时间为4 s,保压时间为12 s,保压压力90%。

图11 底座翘曲变形量与因素水平关系Fig.11 Relationship between base warping deformation and factor level

盖子和底座针对优化完成后的最优参数组合A1B3C3D2、A1B2C3D3,利用Moldflow 进行模拟分析,图12 为优化后的翘曲变形量。盖子优化后的翘曲变形量为0.263 7 mm,与优化前相比降低了40.7%。底座优化后的翘曲变形量为0.418 2 mm,与优化前相比降低了11.8%。

图12 优化后翘曲变形量Fig.12 Warping deformation of optimized

4 结论

分析样品盒的结构,选择合适的材料,利用Moldflow 软件设计最佳浇口位置,针对浇口位置创建流道及冷却回路进行模拟分析,通过对成型工艺参数优化促使变形量降为最低,以提高设计效率。

(1)分析最佳浇口位置创建流道及冷却回路,进胶口往往需要更多的平衡进胶,选择中心位置为平衡进胶,利于减少熔接线的存在,提升成型质量;

(2)选用 Moldflow 软件对样品盒盖子以及底座进行注塑成型模拟分析。熔体充模流动可以对成型质量缺陷做出管控,控制回路冷却温度稳定,减少气穴、熔接线的存在,从而保证注塑成型的质量;

(3)对成型参数进行调控,结果表明,盖子的翘曲变形量降低了40.7%,底座的翘曲变形量降低了11.8%。优化后的工艺参数相较于初始参数得到明显的改善,优化后可使模具内温度变化均匀,提升了塑件制品的质量。