基于MPC局部约束的压接式复合绝缘子建模研究

2023-10-28张艳红陈本乾

肖 晋,张艳红,陈本乾,杨 陈

(1.中国水利水电科学研究院流域水循环模拟与调控国家重点实验室,北京100048;2.许继电气股份有限公司,河南 许昌461000)

0 引言

国内外电力系统的震害资料表明[1-4],变电站各类高压电气设备在地震中极易遭到破坏。由于复合材料具有抗冲击性强、断裂韧性及抗爆裂性能好,自身阻尼较大,抗弯强度与抗震能力较好等明显的综合优势[5],国内在2000年前后开始在变电站、换流站中采用复合支柱绝缘子[6-7],但国内外有关复合电气设备的机械力学、动力特性、抗震能力评估等方面的研究还较为薄弱[8-11]。随着近几年,特高压直流输电电网发展迅速,换流站中的大多数设备都由支柱绝缘子进行支撑,支柱绝缘子不仅给电气设备提供电气绝缘,而且同时提供结构支撑, 支柱绝缘子在承受电气应力的同时还要承受复杂机械应力,因此支柱绝缘子的可靠性对变电站电气设备的稳定运行起着至关重要的作用[12-13]。目前支柱绝缘子广泛应用于变电站、换流站或配电装置作高压母线的固定、绝缘的支撑元件,如柔直换流阀、母线支柱、隔离开关、平波电抗器等场合[14-17]。

二十一世纪初,大直径的复合支柱绝缘子主要采用的空心复合材质的结构形式,2009年 Reinhorn 等对空心复合支柱绝缘子进行了力学性能试验,探究了支柱绝缘子连接处失效的内在机制[18-19]。马斌等研究了±800 kV直流支柱复合绝缘子以小直径芯棒为基轴,经缠绕固化制成大直径芯棒,在芯棒的外围粘固有高温硫化硅橡胶一次整体注射成型技术,端部法兰通过胶装黏合剂和芯棒粘接并配有密封措施[20]。复合支柱绝缘子主要承受弯扭和压缩机械负荷[21],何发亮研究了端部法兰金具与大直径芯体采用压接工艺装配连接,解决了现有胶装式支柱复合绝缘子在弯曲负荷下的偏移值过大的问题[22]。压接工艺特点是芯棒外径与法兰内径采用滑配合尺寸。它采用六爪或八爪自动液压压接机在法兰外径上均匀施压,将法兰牢固地压接在芯棒上。该工艺生产效率高,压接质量可靠。近年来,220 mm以下大直径一次整体拉挤成型的芯棒工艺日趋成熟,已经逐渐取代空心复合支柱绝缘子,在柔性直流工程中得到广泛的应用。相较于空心复合支柱绝缘子而言,一次拉挤成型的大直径芯棒绝缘子加工工艺更为简单,产品工艺的可靠性大幅提升。因此采用一次整体拉挤成型的大直径芯棒和法兰整体压接将是复合支柱绝缘子的主要发展趋势。

柔直换流阀由上百只绝缘子组成结构框架,将装有功率元件的阀组件在水平和竖直方向叠加[23-24]。换流阀作为核心电气设备,其结构尺寸和重量较大。尤其是柔直换流阀,其重量可达近百吨,因而换流阀支撑结构的可靠性分析具有重要的意义。目前主要通过有限元仿真分析的手段对换流阀进行抗震分析,复合支柱绝缘子作为柔直换流阀最主要的结构支撑部件,其有限元模型的准确程度将对柔直换流阀整体的结构特性起着至关重要的影响[25-26]。当前对于支柱绝缘子作为支撑部件的仿真研究大部分集中于胶装式支柱绝缘子[27-28],而对于压接式复合支柱绝缘子的仿真分析研究尚有所欠缺。此外对工程结构进行抗震仿真分析时,研究者在构建绝缘子支撑模型通常直接使法兰面与芯棒表面刚性约束连接[29],忽略实际绝缘子连接段横向刚度差异,进而导致仿真模型与实际有所偏差。

为解决目前广泛应用于柔直换流阀中压接式复合支柱绝缘子仿真模型失真问题,笔者对压接式复合绝缘子仿真模型的构建展开研究。采用MPC局部约束的方法等效模拟绝缘子芯棒和法兰压接区域,通过力学性能实验与仿真分析结果的对照,论证了建模方法的准确性及可靠性,为柔直换流阀支撑结构件的有限元分析精准建模提供了解决方案。进一步的,依照此建模方法,对法兰的高度和厚度参数进行设计优化,具体探究了法兰高度和厚度参数对绝缘子力学性能的影响,为压接式复合绝缘子的加工生产提供了重要的技术支撑。

1 复合支柱绝缘子有限元模型

1.1 简化力学模型

目前柔直换流阀主要采用复合支柱绝缘子支撑阀厅地面基础上,每个换流阀阀层通过复合支柱绝缘子竖直支撑,构成柔直换流阀主要结构支撑框架,实现柔直换流阀的结构支撑和电气绝缘,图1为某工程柔直换流阀。

图1 某工程柔直换流阀

复合支柱绝缘子主要由法兰、芯棒和硅橡胶伞裙组成。选取某柔直换流阀底部支撑的复合支柱绝缘子为研究对象,其外形尺寸见图2。

图2 绝缘子外形尺寸图(单位:mm)

绝缘子长度2 750 mm,芯棒直径183 mm,芯棒采用增强玻璃纤维环氧树脂整体一次拉挤而成,法兰采用铸钢,法兰和芯棒采用压接工艺固定。表1为复合支柱绝缘子主要材料参数。

表1 主要材料参数

由于复合支柱绝缘子芯棒外侧包覆的硅橡胶伞裙起电气绝缘作用,对结构强度影响完全可以忽略不计,故本研究力学性能分析不考虑硅橡胶伞裙[30]。

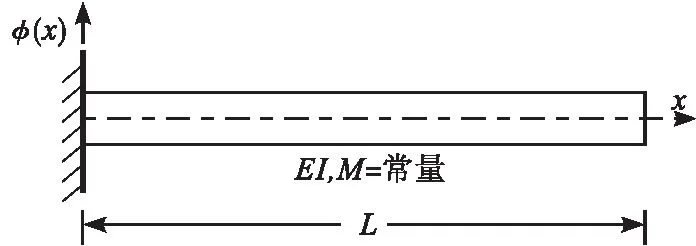

根据复合支柱绝缘子的受力分析及其结构特点[31],绝缘子的挠度远小于其长度,即绝缘子的弯曲半径与绝缘子高度相比大很多时,弯曲变形是主要的,所以绝缘子的力学模型可以等效成欧拉梁[32-33]。绝缘子的自由振动方程为

(1)

用分离变量法求解式(1),假定解的形式为

u(x,t)=φ(x)q(t)

(2)

式(2)中,φ(x)表示振动的形状,它不随时间而变化,q(t)表示随时间变化的振幅。将式(2)代入式(1),可以得到

(3)

绝缘子受力情况为一端固定,一端自由,可以等效为悬臂梁,见图3。

图3 悬臂梁

其边界条件为:在x=0处,位移和转角为零,即φ(0)=0,φ′(0)=0;在x=L处,弯矩和剪力为零,即φ″(L)=0,φ′″(L)=0,φ″″(L)=0,可以解得

(4)

(5)

研究单只复合支柱绝缘子,L=2.75 m,E=4.55×1010Pa,M=87.45 kgm-1,I=5.505×10-5m4,代入式(4)、式(5)可以得到ω1=78.68 rads-1,ω2=493.1 rads-1,对应前两阶固有频率

1.2 有限元模型

借助有限元分析软件ANSYS对单只和两只串接复合支柱绝缘子进行有限元建模和数值分析。采用抽取法兰中面和芯棒中线的方法对复合支柱绝缘子进行模型简化。具体而言,即提取法兰中心面,用面单元代替实体法兰中的体单元;提取杆件中心线,用线单元代替实体杆件模型中的体单元,其简化后的绝缘子模型见图4。

图4 两种复合支柱绝缘子有限元模型

根据法兰压接工艺,法兰加强筋位置为非压接部位,法兰加强筋上部为压接区域,见图5。为了更加准确等效模拟芯棒和法兰压接部分的接触情况,定义芯棒和法兰内壁之间接触对,将法兰内壁作为目标面,芯棒中心线作为接触边,压接部位采用MPC局部约束方法进行压接段约束,而非压接部位采取自由接触,见图6。具体而言,芯棒中心线与法兰内壁面自由度不同,MPC局部是以芯棒中心线的一个节点某几个自由度为标准值,而后使目标面法兰内壁指定节点的自由度与该标准值建立约束关系,从而实现自由度耦合[34],以此进一步耦合芯棒中心线上所有点。其具体公式为

图5 法兰压接位置示意图

图6 法兰和芯棒局部MPC约束

(6)

式中ui为从自由度,uj为主自由度,Cj为权系数,C0为常数项,i为从节点某个自由度,j为主节点某个自由度[35]。

为了对比分析采用MPC局部约束绝缘子模型的准确性,设置仿真模型的对照组,该对照组将法兰内表面与绝缘子芯棒表面之间直接绑定。

见表2,3组工况下无论单只绝缘子还是两只绝缘子串接的1阶固有频率均相差不大,而差别主要集中体现于2阶固有频率。对比理论计算与两组仿真分析组可知,理论计算所得2阶固有频率均小于仿真分析,这主要是由于理论计算过程中忽略法兰结构,直接将绝缘子简化为悬臂梁结构,进而导致其结构刚度较之于仿真计算的偏小,因此其2阶固有频率小于仿真计算组。而对比两组仿真计算组可知,MPC约束组所计算的2阶固有频率略微小于仿真对照组,这主要是MPC约束使法兰面与芯棒多点局部约束,对比于仿真对照组中直接将面与面整体绑定的约束较弱,因此MPC约束组的绝缘子在法兰此处的刚度较之于仿真对照组较低,故而其2阶固有频率较低。而此处两只绝缘子串接时MPC局部约束仿真组2阶固有频率小于理论计算组的主要原因是MPC约束组在处理绝缘子串接时,两绝缘子中间采用绑定转接虽使整体刚度小于理论计算,然而该模型构建方法更符合实际。

表2 不同建模方式结果对比

1.3 有限元模型验证

1.3.1 静力学试验

为了确保两个单绝缘子的力学性能一致性,首先开展了单只绝缘子静力拉伸试验。将1号、2号单只绝缘子分别安装在25 mm厚的钢底板上,并固定在振动台台面上。对两只绝缘子顶部法兰施加水平拉力,水平拉力从0.5 kN依次增加至4.5 kN。在1号、2号绝缘子底部芯棒沿拉伸方向的两个侧面布置应变测点,应变测点距离法兰顶部约40 mm。试验共设5个通道,通过拉力传感器采集拉力数据,具体见表3。通过测量不同拉力下绝缘子根部芯棒的微应变,经过数据处理得到绝缘子芯棒的弹性模量和对应测量位置的应力。表4列出了1号、2号绝缘子芯棒的弹性模量和泊松比。分析可知,1号绝缘子芯棒的平均弹性模量为47.278 GPa,泊松比为0.210;2号绝缘子芯棒的平均弹性模量为45.462 GPa,泊松比为0.212,两个绝缘子芯棒的弹性模量相差不到4%,一致性较为良好。

表3 应变测点与力测点

表4 1号与2号绝缘子芯棒的弹性模量与泊松比

图7为水平拉力从0.5 kN到4.5 kN时两绝缘子的应力-应变曲线。两个绝缘子的应力-应变曲线吻合较好,力学性能较为一致。

图7 1号与2号绝缘子芯棒的应力-应变关系曲线

基于上述试验结论,进一步拟合1.2节所构建的有限元模型。图8为绝缘子仿真模型在4.5 kN水平拉力作用下的应力分布图。

图8 4.5 kN水平拉力下底部芯棒应力

图9为0.5 kN~4.5 kN水平拉力作用下绝缘子芯棒根部应力-应变曲线对比图,该仿真组应力监测点与静力学试验中保持一致,也即距法兰顶部40 mm位置。由图9可知,仿真对照组由于约束较强,其刚度较其他组大,故而其法兰顶部40 mm位置应力应变相对于其余两组均较小。MPC约束组的芯棒根部应力峰值与实验结果非常接近,相差在均在5%以内,即该绝缘子静力学仿真与试验较为吻合。

图9 不同水平拉力下芯棒根部应力对比

1.3.2 振动特性试验

本节基于单个绝缘子及两个串接的绝缘子开展振动特性试验,进一步校核仿真模型。见图10,两只相同的复合支柱绝缘子通过钢板固定在振动台上,试验在振动台面布置一个加速度测点,1号和2号绝缘子顶部和底部各布置一个加速度测点,绝缘子底部芯棒处布置一个应变花,芯棒底部对侧布置一个竖向应变片,具体测点布置见图11。单个绝缘子动态特性试验时,通过振动试验台架分别输入X、Y两个方向0.1 g~0.4 g幅值的白噪声,试验工况见表5。对于1号和2号绝缘子竖向串接(2号绝缘子在上方,1号绝缘子在下方)的动态特性试验,具体试验工况见表6。

表5 1号和2号绝缘子动态特性试验工况

表6 串接的两只绝缘子动态特性试验工况

图10 复合支柱绝缘子动态特性试验

图11 试验测点示意图

结合1.2节中仿真的模态分析,进一步对比分析试验与仿真结果。见表7,对比仿真对照组与试验组,无论是单个绝缘子还是两个绝缘子串接,仿真对照组的固有频率均远大于试验组,其主要原因是仿真对照组将面与面直接绑定后约束性较大,与实际绝缘子压接过程不符。而对比MPC约束组与实验组发现绝缘子前两阶频率仿真结果与试验结果基本一致,偏差范围均在3%以内,即采用MPC局部约束能够较好的模拟压接过程,绝缘子仿真模型与工程实际吻合度较高。

表7 两种类型绝缘子仿真分析和振动试验对比

2 绝缘子法兰优化设计

基于上述结论,对该复合绝缘子的法兰进行结构参数优化设计。笔者分别对单只绝缘子和串接的两只绝缘子开展静力学仿真及模态分析。静力学仿真时,固定绝缘子底部法兰,沿绝缘子顶部施加10 kN的水平拉力,分析在水平拉力作用下绝缘子受力情况。

结合直径183 mm芯棒压接铸钢材质的法兰工艺,目前考虑芯棒压紧力及法兰表面压接要求,压接法兰厚度一般不超过20 mm,故选取法兰厚度从10 mm~20 mm,梯度2.5 mm递增,选取法兰高度从165 mm~205 mm,梯度10 mm递增。

在绝缘子加强筋高度(非压接区域)一定时,探究不同法兰高度和厚度下绝缘子的固有频率特性。图12和图13展示了不同法兰结构参数下绝缘子前两阶固有频率的仿真结果。

图12 两种绝缘子的1阶固有频率

图13 两种绝缘子的2阶固有频率

从图中可以看出,无论是单个绝缘子还是两个绝缘子串联,在绝缘子加强筋高度(非压接区域)一定时,法兰高度和厚度对前两阶固有频率的影响均不明显,而前两阶固有频率与水平刚度成正相关关系,可知在绝缘子加强筋高度(非压接区域)一定时,法兰高度与厚度参数变化对绝缘子的水平刚度影响不大。

图14(a)为单只绝缘子最大水平位移示意图,图14(b)为单只绝缘子最大应力示意图。仿真分析结果表明,绝缘子最大水平位移均发生在顶部法兰处,绝缘子最大应力均发生在底部法兰加强筋顶部,即法兰压接区域和非压接区域交界处,其中最大水平位移可以反映出绝缘子的水平刚度情况,最大应力则表现为绝缘子受力时的应力集中区域最大值,最大应力值越小,其安全裕度越高。

图14 绝缘子最大水平位移和最大应力图

图15和图16分别为绝缘子的最大水平位移和最大应力图。当法兰厚度为10 mm时,在单个绝缘子情况下,在绝缘子加强筋高度(非压接区域)一定时,随着法兰高度从165 mm增加至205 mm,绝缘子最大水平位移从23.6 mm下降到23 mm,下降幅度为2.5%;在两绝缘子串接情况下,其下降趋势相同,从最大水平位移195 mm下降到190.4 mm,下降幅度为2.4%。可见两种绝缘子在法兰厚度一定时,在绝缘子加强筋高度(非压接区域)一定时,随着法兰高度的增加,最大水平位移下降幅度均在3%以内。在绝缘子加强筋高度(非压接区域)一定时,当法兰高度固定为205 mm时,在单个绝缘子情况下,随着法兰厚度10 mm增加至20 mm,绝缘子最大水平位移从23 mm下降到21.8 mm,下降幅度为5.2%;在两绝缘子串接情况下,从最大水平位移190.4 mm下降到183.35 mm,下降幅度为3.7%。可见两种绝缘子在法兰高度不变时,随着法兰厚度的增加,最大水平位移略微下降,下降幅度均在5%左右。综合上述分析可知,在绝缘子加强筋高度(非压接区域)一定时,法兰高度与厚度参数的变化对绝缘子水平刚度的变化影响不大,这与上文固有频率结论互相印证。

图15 绝缘子最大水平位移

图16 绝缘子最大应力

结合两种绝缘子最大应力图分析,在绝缘子加强筋高度(非压接区域)一定时,当法兰厚度一定,法兰高度变化时最大应力值基本不变,即法兰高度的变化对绝缘子最大应力值影响可以忽略。可见在绝缘子加强筋高度(非压接区域)一定时,法兰高度变化并不影响绝缘子的抗弯性能。而在绝缘子加强筋高度(非压接区域)一定时,当法兰高度为205 mm时,在单个绝缘子情况下,法兰厚度从10 mm增加至20 mm,最大应力值由158.7 MPa下降至72.3 MPa,下降幅度达54.4%;在两绝缘子串接情况下,最大应力值由322 MPa下降至146.6 MPa,下降幅度为54.4%。由此可知,在绝缘子加强筋高度(非压接区域)一定时,法兰厚度在该压接工艺规定范围内越厚,绝缘子法兰的最大弯曲应力越小,抗弯强度越大,安全裕度越大。

3 结 论

对目前广泛应用于柔直换流阀的压接式复合支柱绝缘子开展研究,采用MPC局部约束的方法等效模拟绝缘子芯棒和法兰压接过程,构建该种新型压接式绝缘子仿真模型,并对该复合支柱绝缘子进行材料力学等效计算、振动台动态特性试验和静力拉伸试验,论证了模型的合理性。依托上述模型,对法兰的结构参数进行设计优化,具体探究了法兰高度及厚度对绝缘子力学性能的影响。主要结论如下:

1) 采用ANSYS软件的MPC局部约束建模方法等效模拟复合支柱绝缘子的法兰压接工艺,仿真分析结果和试验结果相差5%以内。该仿真分析方法可以推广应用于柔直换流阀的支柱绝缘子的有限元简化建模。

2) 在绝缘子加强筋高度(非压接区域)一定时,法兰高度和法兰厚度的变化对绝缘子的水平刚度影响可以忽略。法兰高度与厚度改变,绝缘子的固有频率并不发生明显变化;静力学分析时,法兰高度与厚度的变化对绝缘子最大偏移量影响不大,偏差范围均在5%以内。

3) 在绝缘子加强筋高度(非压接区域)一定时,法兰厚度变化对绝缘子抗弯性能影响显著。该压接式复合支柱绝缘子的法兰厚度在压接工艺允许范围内越厚,绝缘子的最大弯曲应力越小,最高下降幅度达54.4%,即法兰厚度增加可大幅增加绝缘子的抗弯性能。

4) 压接式绝缘子生产实际中,在工艺允许的情况下尽量减少法兰压接高度,实现法兰整体高度降低。法兰高度升高不仅增加成本,且会减小绝缘子的干弧距离,更重要的是,绝缘子加强筋高度(非压接区域)一定时,法兰高度的变化,对绝缘子抗弯强度影响可以忽略。