恒温闪烧制备氧化锌压敏陶瓷及电性能研究

2023-10-28石梦阳陈曹宏许菁荣

石梦阳 ,陈曹宏,姜 明,许菁荣,徐 东

(安徽工业大学材料科学与工程学院, 安徽 马鞍山 243002)

0 引言

ZnO压敏陶瓷在电子电路以及电力系统领域作为过压保护材料得到应用[1-3],能够起到保护电子元器件的作用。ZnO压敏瓷一般被分为ZnO-Bi2O3系、ZnO-V2O5系和ZnO-Pr2O3系,由于Bi2O3系的非线性在三者之中最好,安全无毒且成本较低,因此受到更多学者们的重视。由于采用传统烧结制备ZnO-Bi2O3系压敏陶瓷时的高温及长保温时间会促进ZnO晶粒长大,这对电性能产生直接影响,降低阈值电压。此时,少量氧化物的添加会影响陶瓷的压敏性能。其中,添加剂Sb2O3[4]一般偏析于晶界处所形成的尖晶石相会抑制ZnO晶粒生长,提高样品的电压梯度,同时增大漏电流。MnO2和Co2O3[5-6]添加剂部分固溶于晶粒之中而另一部分偏析在晶界处[7]提高了晶界势垒,从而提高电压梯度。Cr2O3的添加能够在一定程度上稳定晶界相。因此,通过添加少量氧化物的ZnO压敏陶瓷具有更优异的压敏性能,但依然存在传统烧结耗能高,耗时长的问题,闪烧技术通过提高扩散速率有效的改进了传统烧结出现的以上不足。

与传统烧结相比,闪烧具有更低的烧结温度以及在几秒内获得样品致密化,这使闪烧技术极具发展潜力。2010年科罗拉多大学Raj[8]教授等人以3YSZ陶瓷为研究模型,在850 ℃下于5 s内使陶瓷获得全致密。研究表明,施加一定的电场能够促进缺陷的移动,这也解释了样品的高致密化率。与传统烧结相比,闪烧利用电流直接流过样品产生的焦耳热和缺陷,得到致密度更高的样品。传统烧结的压敏陶瓷由于温度过高且分布不均等原因使其微观结构不均匀,但闪烧技术通过控制电流的增长速度可以有效的解决这个问题,从而提高样品的电性能。闪烧技术凭借着节能省时等优势,使陶瓷的烧结制备变得更有意义,已经在各种材料中进行研究[9-14],近年来,已有关于ZnO闪烧的研究报道[15-21]。

通过两种不同的烧结方式的对比,研究了恒温闪烧对样品的影响。分别用X光衍射和场发射扫描电镜分析了950 ℃恒温下试样的物相和显微结构。对压敏电阻的介电性能进行了表征。

1 实验

1.1 生坯制备

实验中所需的原材料均购自国药集团,样品的典型组成为96.50% ZnO+ 0.70% Bi2O3+ 1.00% Sb2O3+ 0.80% Co2O3+ 0.50% Cr2O3+ 0.50% MnO2(摩尔分数,下同)。按照质量比(粉料:球磨介质:球磨珠=1∶4∶20)配料,以300 r/min的速度球磨5 h。加入6%~7%(质量百分比)聚乙烯醇并在310 MPa左右的压力下压制成直径为7 mm,厚度为3 mm的圆柱状生坯。将生坯以2 ℃/min的升温速率于500 ℃下烧结1 h,去除粘结剂。

1.2 闪烧工艺

闪烧所用设备主要包括水平管式炉、直流电源和电极材料。其中水平管式炉选用的是KJ集团OTF-1200X-S,DC电源选用的是美国阿美特克公司的Sorenson DLM-300,铂电极是将样品的两端与直流电源相连接,且样品与铂电极之间为了有良好的接触而保证闪烧过程中连接的稳定性,减少热损失,采用的是耐高温的钴镍合金。采用恒温闪烧制备ZnO压敏陶瓷样品标记为S1,将生坯以10 ℃/min的升温速率加热至950 ℃,保温15 min。达到预设温度后,通过250 V/cm直流电场,电流调节方式见图1,设置初始电流0.5 A,达到预设值后保持5 s,然后将电流调至1.0 A,保持5 s,以同样的方式每次电流值增加0.5 A并保持5 s,将电流值逐渐调至极限值2.0 A,闪烧过程持续约35 s。闪烧完成后将电源关闭,样品随炉冷却。为了与闪烧样品做对比,制备一组采用传统烧结样品,陶瓷在1 100 ℃下烧结,升温速率为5 ℃/min,烧结2 h,样品标记为S2。

图1 闪烧实验中电流随时间变化曲线Fig.1 The curve of current change with time in the flash sintering experiment

1.3 试样表征

使用X光衍射仪对样品进行物相分析。利用场发射扫描电子显微镜对样品断面进行微观形貌分析。采用EDS面扫,使用X射线能量色散谱仪进行成分分析。通过阿基米德排水法测量并计算ZnO-Bi2O3基压敏陶瓷的相对密度。将样品抛光、超声清洗,测量其直径和厚度,在上下光滑表面涂覆导电银浆,进行样品的压敏性能测试。

2 结果与分析

图2是闪烧和传统烧结制备样品的XRD衍射图。闪烧和传统烧结所制样品的主晶相一致,都为ZnO相,存在少量富Bi相,尖晶石相Zn7Sb2O12和焦绿石相Zn2Bi3Sb3O14,没有发现MnO2、Cr2O3等掺杂物的衍射峰,可能是由于掺杂物含量较低。Sb2O3的添加会产生尖晶石相偏析在ZnO晶界,抑制晶粒生长。与传统烧结相比,恒温下闪烧样品所得物相并无不同,说明恒温闪烧对ZnO样品物相没有影响。具有良好结晶度的ZnO压敏陶瓷可以通过闪烧来制备,这类似于先前的报道结果[22]。

图2 闪烧和传统烧结制备样品的XRD衍射图Fig.2 XRD diffraction patterns of samples prepared by flash sintering and traditional sintering

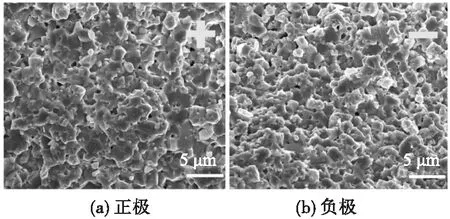

图3是两种烧结方式制备样品的SEM图。显然,经过950 ℃恒温闪烧制备的样品微观结构相对均匀,晶粒比较小,孔隙率较低,致密度较高。1 100 ℃传统烧结的样品S2平均晶粒尺寸远大于闪烧制备样品S1的平均晶粒尺寸,这是因为传统烧结高温及保温时间较长的特点,促进了ZnO晶粒的异常生长,而闪烧升温速率快且在几秒内完成烧结,能够抑制烧结过程中晶粒的异常生长[15]。通过对950 ℃恒温闪烧样品的EDS元素分析表明,元素Zn和Bi均匀的分布在晶粒中,Cr、Mn和Co含量较少,会偏析于晶界处,Sb元素主要为尖晶石偏析于晶界,这与XRD实验结果一致。图4为950 ℃下恒温闪烧样品正、负两极的SEM图。样品正、负极两端微观结构相似,晶粒尺寸变化不明显。

图3 烧结样品的SEM图Fig.3 SEM image of sintered sample

图4 950 ℃恒温闪烧样品正、负极SEM图Fig.4 SEM images of positive and negative electrodes of samples flash sintered at 950 ℃

表1表明950 ℃恒温闪烧和1 100 ℃传统烧结的相对密度一致,都为98.0%,可见闪烧能够达到传统烧结时的较高致密度,甚至有可能将致密度进一步提高,超过传统烧结。闪烧样品利用黑体辐射模型估算样品温度。在闪烧施加电场后,电流调至初始值0.5 A,样品估算温度为1 133 ℃,当达到最大限制电流2.0 A时,估算温度为1 288 ℃。

表1 实验样品的结果:闪烧和传统烧结样品的致密度、电场强度和样品温度Table 1 The results of the experimental samples: density, electric field strength and sample temperature of flash sintered and traditional sintered samples

图5是闪烧和传统烧结制备ZnO-Bi2O3基压敏陶瓷的E-J曲线图。E-J曲线的预击穿区和击穿区之间出现的一个拐点所对应的电位梯度称为样品的击穿电压,也称压敏电压。从图中可看出,闪烧和传统烧结制备的样品都具有优异的E-J特性。恒温闪烧样品的压敏场强远高于传统烧结制备样品[23-26]。表2为样品的压敏性能参数。与传统烧结样品S2相比,恒温闪烧样品S1的电位梯度提高了102%,这是由于闪烧获得更加细小的晶粒,增加晶界数量[27],将电位梯度从324 V/mm提高到656 V/mm。同时950 ℃恒温闪烧具有高的非线性系数为41.9,但漏电流略有上升。微观结构影响ZnO材料的压敏性能,可以通过添加金属氧化物产生晶界势垒来改善,掺杂的过渡金属氧化物元素提供离子并形成间隙态,提高晶界势垒。在闪烧过程中,Bi2O3液相有利于改善非线性特性,若烧结温度进一步提高可能会出现富Bi2O3大量挥发,降低晶界势垒,从而影响样品的非线性。因此,能够在合适的恒定炉温下通过闪烧制备出较好压敏性能的ZnO压敏陶瓷。

表2 恒温闪烧制备样品的压敏性能参数Table 2 Varistor property of flash-sintered samples at different constant temperatures

图5 闪烧和传统烧结制备ZnO-Bi2O3基压敏陶瓷的E-J曲线Fig.5 E-J curve of ZnO-Bi2O3-based varistor ceramics prepared by flash sintering and traditional sintering

图6是两种不同烧结方式下样品的介电性能。如图6(a)所示,恒温闪烧制备样品的介电常数在低频区逐渐呈降低趋势,在高频区趋于稳定。1 100 ℃传统烧结样品的介电常数高于950 ℃恒温闪烧样品。根据C=KA/V1mA,其中C是电容,K是常数,A是银电极的面积,V1mA是击穿电压。在表2中,恒温闪烧样品S1的压敏场强高于传统烧结样品S2,K和A值不变,所以传统烧结得到的电容值更高,同时与电容值成正比的介电常数也就更高,因此,传统烧结样品S2介电常数高于闪烧样品S1。从图6(b)中可以看出传统烧结制备样品的介电损耗略高于恒温闪烧制备样品。恒温闪烧和传统烧结制备样品的介电损耗均在102Hz~104Hz的频率范围内迅速下降,在105Hz~106Hz内有一个微小的峰值。

图6 恒温闪烧和传统烧结制备样品的介电性能 Fig.6 Dielectric properties of samples prepared by constant temperature flash sintering and traditional sintering

3 结论

关于探究恒温闪烧对ZnO压敏陶瓷的影响可以得出以下几点结论:恒温闪烧可获得与传统烧结一样的高样品致密度98%;恒温闪烧样品平均晶粒尺寸比传统烧结样品要小得多且微观结构均匀;恒温闪烧样品相较于传统烧结电性能更佳,电位梯度为656 V/mm,非线性系数为41.9,漏电流为8.05 μA。因此,在稳定的电场以及合适的恒定炉温和限制电流下,能够获得性能优异的ZnO-Bi2O3基压敏陶瓷。