一种基于单对线以太IP协议栈的智能仪表的设计与实现

2023-10-28李方健李广鹏魏毅温宜明

李方健,李广鹏,魏毅,温宜明

(1. 机械工业仪器仪表综合技术经济研究所,北京 100055;2. 华为数字技术有限公司,北京 100095;3. 寰球工程有限公司 北京分公司,北京 100012;4. 康吉森自动化科技有限公司,浙江 杭州 310012)

从20世纪80年代开始,在国内外自动化领域,特别是在流程工业领域基于数字化技术和现场总线的仪器仪表逐渐开始普及。相比传统仪表,基于数字化技术和现场总线技术的仪表具有更强大的信息交互能力,在通信、诊断、管理等功能方面比模拟仪表有较大的提升。目前使用较为广泛的技术为基金会现场总线(FF)、Profibus PA、HART等[1]。用于流程工业的这几种现场总线技术的通信速率较低,主要完成周期性测量控制功能和有限管理功能。随着智能工厂的发展,总线型仪表也逐渐显现出通信速率慢、可靠性不强和安装维护复杂的缺点。随着单对线以太网(SPE)通信技术的发展,技术上逐渐具备了将已经在信息技术领域广泛应用的IP技术引入仪表的前提条件。仪表的以太IP化将大幅提高仪表数据传输速率和可靠性,完成运营技术(OT)与IT的信息融通,实现“IP一网到底”。

本文面向流程工业,特别是以石化行业为背景,以仪器仪表面临的问题和智能工厂新需求为导向,提出一种以太IP化仪表的体系架构。本文研究了以太IP化仪表架构、资源受限条件下仪表通信卡的硬件设计方案和软件框架,并搭建了测试验证系统。该系统验证了以太IP化仪表的可行性与先进性,推动传统仪表向网络化、智能化的方向发展,将满足流程工业智能工厂的使用需求。

1 以太IP化仪表架构设计

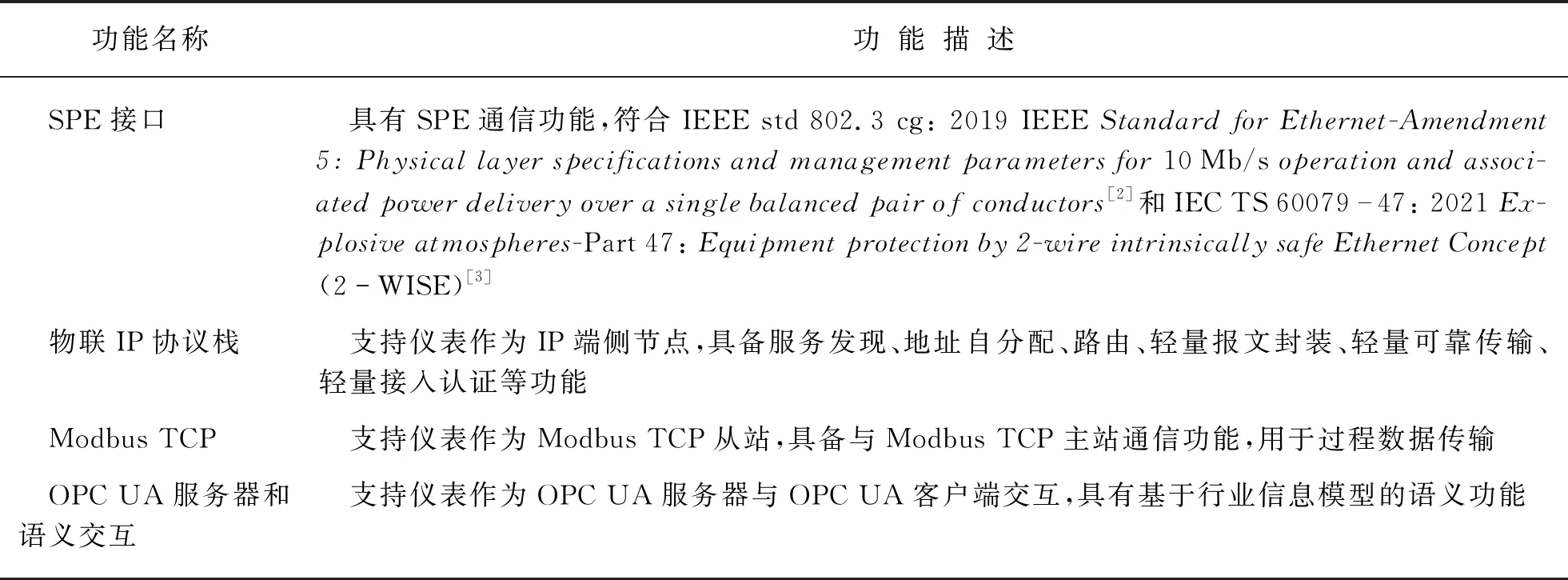

该架构主要具有单对线以太网、物联IP协议栈、Modbus TCP/OPC UA等通信功能。压力变送器样机基于传统压力变送器,通过增加具有单对线以太网接口和IP协议栈的通信卡,实现传统压力变送器的以太IP化数据传输能力。以太IP化压力变送器样机通信卡主要功能见表1所列,硬件架构如图1所示。

图1 以太IP化压力变送器样机硬件架构示意

表1 以太IP化压力变送器样机通信卡功能设计

图1中,传感器模块由电容式传感器和电容信号处理模组构成,实现压力的测量并通过模拟量输出。AD转换及处理卡负责本地传感器测量信号转换,以及与IP化通信卡的数据交换。AD转换模块所采集到的压力信号,在MCU内部进行进一步的处理,同时该卡还实现了本地的LCD液晶显示,按键修改组态等功能。IP化通信卡负责实现SPE接口、物联IP协议栈、Modbus TCP从站、OPC UA服务器等功能,并将信息传输到网络接口。上位机监控系统可以通过网络远程获取压力变送器的过程数据和管理配置参数。

本文研究内容聚焦在IP化通信卡的架构设计、实现与验证,通信卡架构主要由4层构成,分别是硬件层、操作系统层、网络层和应用层。IP化通信卡架构如图2所示。

图2 IP化通信卡架构示意

2 硬件设计与实现

2.1 硬件设计

IP通信卡硬件层主要由MCU和单对线以太网PHY芯片构成,资源可以满足OPC UA和Modbus TCP协议通信的需求。其中,PHY芯片符合IEEE std 802.3cg: 2019,该标准用于10 Mibit/s的通信以及通过一对平衡导体进行的功率传输。该标准规定,单对对绞铜线线芯电缆可同时支持数据通信和供电,因此硬件设计采用该标准可节省大量成本。

该硬件设计方案是为流程工业现场仪表传输场景而量身定制的,为流程工业仪器仪表IP化提供了必要的基础。SPE是工业数据传输的大趋势之一,它的目的不仅是定义新的更高的传输速率或更长的距离,也是为了形成标准化框架,以减少布线工作量。

SPE相关标准大致分为三类[4]: IEEE std 802.3 cg: 2019, IEEE std 802.3 bw: 2015 IEEEStandardforEthernetamendment1:physicallayerspecificationsandmanagementparametersfor100 Mb/soperationoverasinglebalancedtwisedpaircable(100 BASE-T1)[5], IEEE std 802.3 bp: 2016 IEEEStandardforEthernetamendment4:physicallayerspecificationsandmanagementparametersfor1 Gb/soperationoverasingletwisted-paircoppercable[6]。

在上述SPE标准基础上,在流程工业用户的推动下,工业自动化相关标准化组织和大型公司联合研发和推出了以太网APL技术。APL是加固的、二线制、回路供电的以太网物理层,采用IEEE std 802.3cg协议10BASE-T1L[7]。运用APL技术,现场仪表设备可以直接与以太网相连。APL技术的出现,为流程工业数字化转型提供了新动力。

2.2 硬件实现

IP化通信卡处理器采用的STM32F429芯片配有以太网MAC接口,连接外部PHY芯片即可进行网络通信。PHY芯片功耗低、体积小、速度快,支持RMII接口与MAC接口连接。MCU通过RMII接口与外部PHY芯片连接[8]。

该样机所使用的PHY芯片未提供对应的轻量级操作系统的驱动程序,因此需要将Linux版本的驱动程序移植到目标操作系统中。轻量级操作系统中driver目录下主要的驱动程序源码为driver.c和driver.h。它们本身不提供具体硬件的驱动方法,只是一种通过标准的函数指针接口来调用具体硬件驱动函数的软件框架,是驱动管理者,不是驱动本身,不管理具体硬件。与大多数驱动管理方式类似,driver框架通过定义一个包含管理、注册、寻找等元素的结构体los_driv_op_t,实现对硬件驱动的管理。driver管理驱动映射关系如图3所示。

图3 driver管理驱动映射关系示意

硬件PHY芯片驱动的实现程序主要包括的函数有: 驱动启动函数、芯片打开函数、芯片关闭函数、读数据函数、写数据函数等,通过以上函数可实现对目标SPE芯片的寄存器操作,通过寄存器操作可实现与目标芯片的数据交换。

3 软件设计与实现

3.1 软件设计

IP化通信卡的操作系统层采用轻量级实时操作系统,实现上层应用与硬件的解耦,不仅能大幅降低设备布置及维护成本,还能缩短开发周期。该操作系统包括内核和开发工具包两部分。其中,内核是操作系统基础核心部件,包括任务管理、内存管理、时间管理、通信机制、中断管理、队列管理、事件管理和定时器等基础组件,内核可以单独运行。内核容量非常小,基础内核容量可以裁剪至不到10 KiB,具有高实时性、高稳定性、低功耗等特点,并且支持静态裁剪功能。而开发工具包包括端云互通组件、FOTA、JS引擎、传感器框架等内容[9]。

IP化通信卡软件包括主程序和中断程序。主程序符合OPC UA及Modbus TCP规范,负责与客户端通信实现数据交互,用户可监控和配置仪表。主程序主要由任务分配引擎、硬件驱动程序、Modbus TCP Slave程序、OPC UA Server程序等组成。任务分配引擎以10 ms的定时器中断为时间基准,进行任务的执行分配,然后将对应数据综合处理后,将数据映射到工业通信协议中。通过实现物联IP协议栈及相关网络驱动,实现网络通信功能,通过OPC UA协议栈实现OPC UA服务器功能,支持安全机制、服务发现、数据属性读写、数据监视、浏览等功能,同时依据相关建模理论,建立适用于流程工业的压力变送器信息模型并映射到地址空间。中断程序实现与模数转换卡的通信。软件运行流程如图4所示[10]。

图4 软件运行流程示意

3.2 软件实现

客户机与服务器间的完整Modbus通信过程[11]如图5所示。客户机首先与服务器建立连接,之后向服务器发送3个Modbus读数据请求,各请求可以并发发出而不需要等待响应后顺序执行。在收到所有的响应后,客户机可以正常地关闭连接,也可以维持长连接,等待若干时间后直接开始下一周期的Modbus数据请求。考虑到IP化仪表数据更新的实时性,服务器在收到数据后在毫秒级内应答客户端数据请求。

4 系统验证内容

测试验证环节主要是实现对新型IP化压力变送器样机的功能验证,在工业生产环境中,仪器仪表不能独立成系统,需要与工业控制器配合才能实现完整的功能。测试装置参考了文献[12]提出的SPE IP仪表控制系统架构,集成测试验证系统以DCS作为核心控制器,采用仪表管理软件对工业仪表管理功能进行集成测试验证,通过以太网交换机连接各仪表。系统集成测试验证原理如图6所示。

图6 系统集成测试验证原理示意

验证目的是将符合OPC UA协议的压力变送器接入一个典型控制系统,实现互联互通,解决符合Modbus TCP和OPC UA协议的仪表集成到控制系统的问题。通过构建验证环境,实现了DCS与压力变送器的控制和通信,DCS的控制指令和仪表过程数据通过Modbus协议传输保证实时性,设备管理系统或资产管理软件可通过OPC UA协议与仪表建立连接,获取设备模型信息,达到语义交互的目的。主要验证内容包括:

1)OPC UA仪表的数据模型文件(XML)在控制系统内的导入。DCS硬件组态软件中可导入XML格式文件,形成仪表库,并可在DCS的以太网通信模块下,添加仪表库中的OPC UA仪表,配置当前需要读取或输出的仪表数据。这些数据进一步被关联到DCS中的通信位号,参与到控制器控制逻辑运算中。

2)控制器获取OPC UA过程数据。DCS的以太网通信模块在接收到OPC UA仪表的组态后,根据不同仪表的通信周期配置周期性地调用组态OPC UA仪表的数据访问/输出方法,从而获取仪表的当前输出,或将DCS数据写入仪表。以太网通信模块获得数据后,将数据转发至DCS控制器。同时,DCS以太网通信模块与DCS控制器保持周期性数据交互,从而建立OPC UA仪表到DCS控制器的数据交互通道。

3)设备管理软件获取OPC UA 配置数据。设备管理软件作为OPC UA客户端,通过APL交换机接入OPC UA仪表后,通过服务发现或手动添加OPC UA Server,自动获取或导入OPC UA仪表的OPC配置数据。添加OPC UA仪表的非周期管理数据通信配置后,根据预设的轮询周期查询管理数据。

4)Modbus TCP过程数据的配置和传输。以太IP化压力变送器的实时数据存放在保持寄存器表中,可对DCS等Modbus TCP客户端提供数据。压力数据采用4字节单精度浮点数,单位为Pa。DCS硬件组态软件提供Modbus TCP仪表的接入配置功能,可在DCS的以太网通信模块中直接添加仪表,选择Modbus TCP通信协议,并指定仪表通信周期、待读数据的寄存器地址,从而实现压力数据的获取。

5)物联IP和控制系统之间的数据交互。物联IP与DCS均以仪表位号作为工业仪表的唯一标识符,DCS根据组态信息维护仪表网络接入请求,负责响应物联IP提交的特定仪表的接入请求。请求通过后,DCS可根据请求报文的源通信地址配置仪表的IP地址。

DCS可以向特定物联IP服务地址查询特定仪表的上线状态及IP通信地址,查询成功后,可以利用传统TCP/IP协议和仪表进行通信。对于支持物联IP协议栈的DCS,可以直接通过仪表通信位号发起通信请求。

5 展 望

通过新型IP化仪表的设计与验证,本文初步证明了基于SPE IP协议及工业测控系统的技术可行性。但针对实际应用,依然需要对软硬件适配度、应用软件生态、系统性能等方面开展广泛而严谨的设计、开发与测试。期望该工作可以为新型仪器仪表的研制、老旧仪器仪表的升级改造提供参考,推动流程工业仪器仪表的网络化、智能化解决方案的成功。

本文初步实现了以太IP化压力仪表和控制器、上位机之间的数据交换。下一步将按照流程工业现场仪表设备类型,构建标准数据语义模型以及相关设备数据描述文件,实现设备在控制系统的组态导入和即插即用。在数据传输层,将进一步优化物联IP传输协议,实现过程数据的确定性时延可靠传输以及管理配置数据的高效传输,同时实现数据传输层的解耦,兼容更多应用数据。以太IP化仪表为流程仪表的远程访问提供了实现可能性,下一步将探索在保证数据安全条件下的外部访问性能。