芳烃抽提装置控制方案研究

2023-10-28刘平平

刘平平

(中石化南京工程有限公司,江苏 南京 211100)

芳烃抽提装置是利用芳烃和非芳烃在不同溶剂中的溶解能力不同,将芳烃和非芳烃进行分离,通过精馏提高芳烃的纯度来产出纯度合格的苯、甲苯、二甲苯等产品[1]。研究表明,不同溶剂的选择,不仅影响产品的产量,也影响整套装置的能源消耗[2]。中石化石油化工科学研究院有限公司开发的SED芳烃抽提蒸馏工艺是中国目前最具代表性的一套生产工艺。本文以SED芳烃抽提蒸馏工艺为研究对象,重点阐述了抽提单元和分离单元的主要控制方案,并探讨了操作温度、操作压力、液位等重要工艺参数在不同控制方案中的影响。

1 工艺流程介绍

SED芳烃抽提蒸馏工艺主要包括芳烃抽提单元、芳烃分离单元、配套公用工程单元三个部分,本文主要介绍芳烃抽提单元、芳烃分离单元。

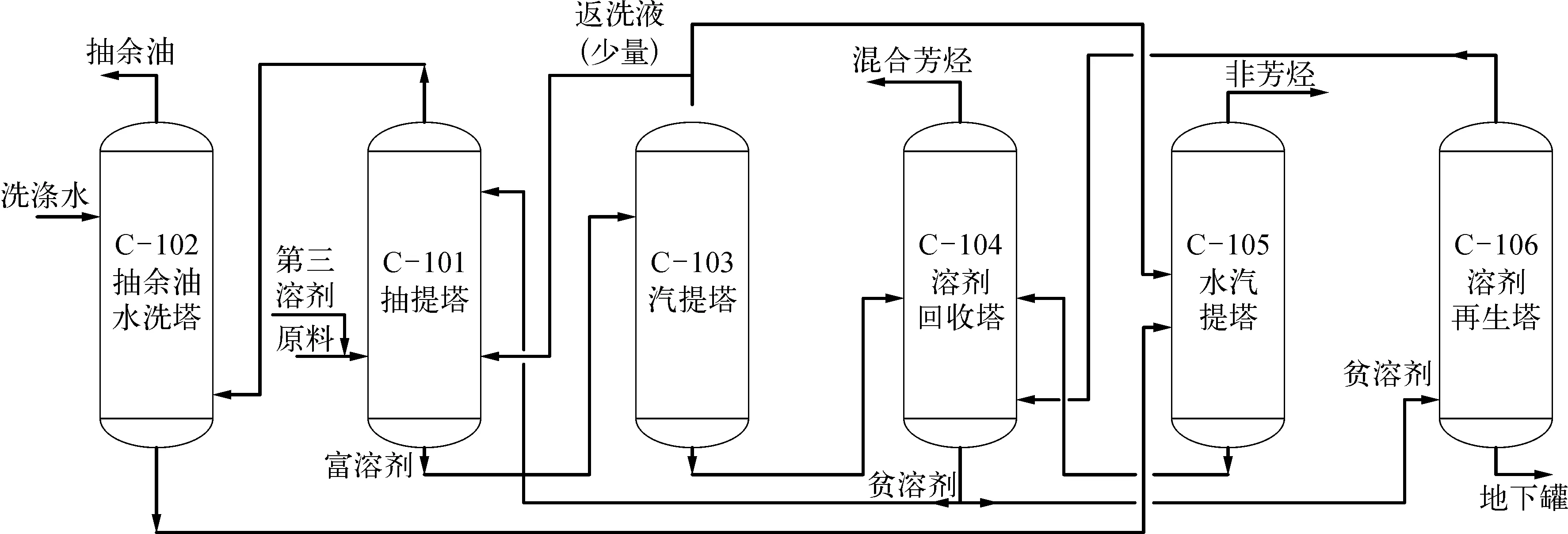

1.1 芳烃抽提单元主要流程

芳烃抽提单元主要利用芳烃和非芳烃在环丁砜中溶解能力的不同,将芳烃和非芳烃加以分离。原料和溶剂自抽提塔C-101中下部进入并在塔内逆向接触,非芳烃组分自塔顶流入抽余油水洗塔C-102,富溶剂自塔底流入汽提塔C-103;在洗涤水的逆向洗涤下,C-102顶部产出副产品抽余油,底部水进入水汽提塔C-105;在经过C-103蒸馏后,塔底富溶剂进入溶剂回收塔C-104;在生产过程中,设置反洗液回流,贫溶剂回流等措施[3]。该单元典型流程如图1所示。

图1 芳烃抽提单元典型流程示意

1.2 芳烃分离单元主要流程

分离单元主要是通过白土塔去除混合芳烃中的杂质,在苯塔中将甲苯及二甲苯与苯分离,并在苯塔顶部区域产出高纯度的苯;在甲苯塔中将甲苯与二甲苯分离,在甲苯塔顶部产出大量的高纯度的甲苯,底部产出少量的二甲苯。

2 传统控制方案

通过对该工艺流程分析,可得出如下主要的控制方案: 不同的温度下,环丁砜对芳烃、非芳烃的溶解能力和选择能力均不同,且成反比关系;塔顶压力微小的变化对温度会产生非常大的影响,因此在C-101塔设置了塔顶压力-富溶剂流量串级控制[4]。为了确保C-101塔富溶剂中芳烃的纯度和抽余油产品的质量,在塔底设置了塔釜界面-粗抽余油流量串级控制。为了获得高纯度的苯以及产品回收率,在苯塔设置了苯塔温差与采出流量的串级控制。C-101塔与C-102塔是1个双塔串联的压力系统,生产过程中塔内压力的稳定尤为重要,因此在C-101塔设置了塔顶压力与换热器E-101壳层出口富溶剂流量的串级控制,同样在C-102塔设置1套压力控制系统。C-104塔是在减压下操作,操作压力为负压,为了确保真空度,设置了压力控制[5]。在精馏过程中,不同的回流比,精馏塔的提纯效果不同,因此,在C-104塔、苯塔、甲苯塔均设置了回流罐回流流量调节[3]。

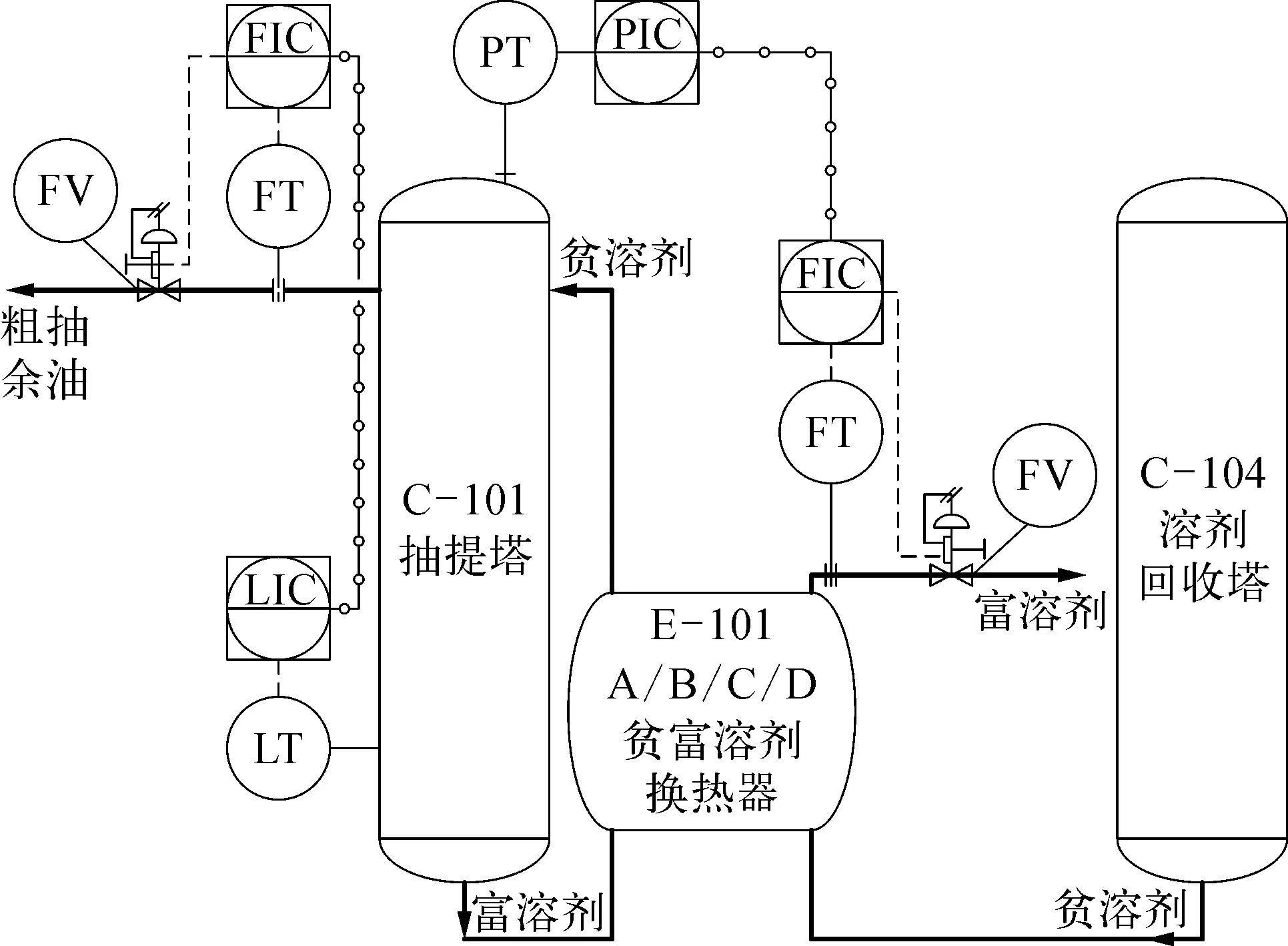

2.1 抽提塔主要控制方案

C-101塔的主要作用是通过环丁砜把原料中的芳烃溶解到溶剂中,在塔顶获得粗抽余油,在塔底获得富含芳烃的富溶剂。环丁砜具有如下特性: 随着操作温度升高,溶剂对芳烃的溶解能力提升,但同时降低选择能力,会造成富溶剂中非芳烃的含量升高;随着操作温度降低,溶剂对芳烃的选择能力提升,但同时降低溶解能力,要获得同样质量的芳烃就需更大的能耗[6]。

研究表明,在C-101塔顶操作中,将塔顶的操作压力控制在一定的正压处,会得到较好的抽提效果[5]。影响塔顶压力的因素有贫溶剂回流量的大小及温度、原料的进料量和温度、以及塔釜富溶剂的液位及温度等,其中,通过物料平衡可知贫溶剂回流量占当前塔内物料总量的60%以上,因此,自塔顶回流入C-101塔的贫溶剂是影响塔顶压力的主要因素。如果来自C-104塔底的贫溶剂不经过降温处理,含有大量环丁砜的高温贫溶剂直接由C-104塔底自C-101塔顶流入,必然会导致C-101塔顶操作温度上升,随之塔顶的操作压力同步上升,此时塔顶的操作压力可能会高于非芳烃的饱和蒸气压,导致塔顶上部的非芳烃发生气化现象,严重影响到C-101塔的抽提效果。为了降低贫溶剂温度对C-101塔顶的操作温度和操作压力的影响,需对该股贫溶剂进行降温处理。考虑到环保节能,将贫溶剂作为C-101塔塔底富溶剂侧线换热器E-101的热源,通过控制富溶剂的流量来控制贫溶剂的温度。由此可知,为了精确控制C-101塔顶部操作压力,需设置以C-101塔顶部压力为主控制变量,E-101壳程富溶剂流量为副控制变量的串级控制系统。该串级控制不仅提高了塔顶压力的控制精度,而且将塔釜富溶剂的采出流量作为副回路,提高了整个串级回路的抗干扰能力。

C-101塔釜界面是反映抽提塔物料平衡的一个重要参数。若塔釜界面太低,说明富溶剂中含有溶剂的比例较低,那么在C-103塔中就可能会发生大量的烃类蒸发,严重时会发生闪蒸,造成C-103塔压升高,引起更多的返洗液量返回到C-101塔,不仅影响芳烃的质量,也造成更多的能源浪费。若塔釜界面太高,就会导致抽提不完全,粗抽余油中的芳烃、环丁砜含量升高,不仅影响抽余油质量,更会带走部分环丁砜,造成溶剂的浪费。在整个芳烃抽提过程中,C-101塔进料、C-101塔采出量富溶剂、C-104塔贫溶剂返回量基本都会稳定在某一定值附近,所以,对塔釜液位有影响的变量有粗抽余油采出量、返洗液返回量等,而粗抽余油采出量为主要影响变量。因此,设置了以C-101塔釜界面为主控制变量,塔顶粗抽余油采出流量为副控制变量的串级控制系统。C-101塔控制方案如图2所示。

图2 抽提塔控制方案示意

2.2 抽余油水洗塔主要控制方案

抽余油水洗塔C-102主要利用水和非芳烃的逆向接触,将非芳烃中含有的芳烃和溶剂洗涤出来,经塔顶膜分离后得到抽余油[7]。由于C-102塔与C-101塔是一个双塔串联的压力系统,为了减小C-102塔操作压力对C-101塔操作压力的影响,同样需要精确控制C-102塔的操作压力,为此设计了C-102塔塔顶压力-塔顶抽余油流量串级控制系统。

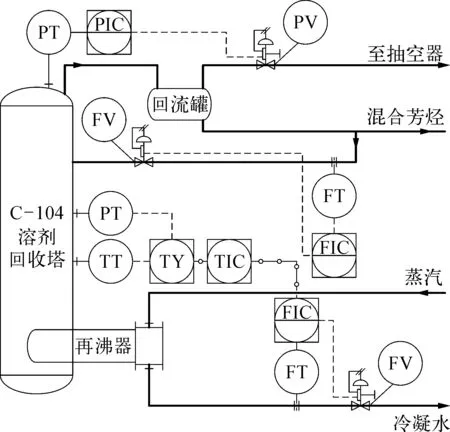

2.3 溶剂回收塔塔主要控制方案

溶剂回收塔C-104主要完成溶剂和混合芳烃的分离。为完成分离工作,C-104塔的操作需要在高温下进行,但高温下会加速环丁砜的分解,因此将C-104塔的操作压力设定为负压真空操作,在C-104塔顶设置了压力抽真空定值控制系统。影响塔釜操作温度的变量有热源流量、C-103塔富溶剂温度、水汽提液温度、再生溶剂温度等,其中,热源流量的波动对塔釜温度影响最大,因此,设置了塔釜液位-再沸器热源流量串级控制系统。C-104塔的整体控制方案如图3所示。

图3 溶剂回收塔整体控制方案示意

2.4 苯塔和甲苯塔主要控制方案

苯塔C-201主要完成苯与甲苯二甲苯的分离,并且得到产品纯度达99.95%。在C-201塔塔顶分离苯的塔板中,存在2块比较特殊塔板,其中一块塔板在某一温度下的物料组成相对比较稳定,另一块塔板对苯纯度影响较大且对温度比较敏感,对该2块塔板的温度进行精确控制将有助于提高苯塔的分离效果,因此对苯塔设置了温差-采出量串级控制系统,即能获得合格产品。

甲苯塔C-202主要完成甲苯、二甲苯的分离,获得大量的纯度达99.9%的甲苯和少量的二甲苯。整体控制方案类似苯塔。

C-201塔、C-202塔的整体控制方案如图4所示。

图4 苯塔和甲苯塔的整体控制方案示意

3 先进控制

先进控制是一种基于模型或知识的控制策略,经过多年的发展,目前得到广泛应用的先进控制有专家控制、模型预测控制、神经网络控制、软测量技术等[8]。过程工业的传统控制方案中存在诸如测量滞后性大、控制变量多且之间存在耦合关系、过程非线性等因素,传统的控制策略均无法将上述问题得以很好地解决,而先进控制不仅能解决该类问题,还能获取较好的操作参数供生产操作[9]。

模型预测控制是一种基于动态数学模型,采用实时在线优化算法的控制方案,它以优化结果计算出的误差不断校正模型,预测控制过程未来可能发生的情况并加以控制,它由预测模型、实时在线优化、反馈校正等主要环节构成[10]。复杂的工业生产过程数学模型通常都是非线性的,加权求和法、最小二乘法、最速梯度下降法等及其相关改进的算法已经大量用于求解该类问题[11]。基于多年的发展,模型预测控制已经发展成为具备能够克服过程控制中存在的非线性、关联性、不确定性等问题,具备解决被控变量和操作变量间各种约束,具备一定的解耦能力,在工业控制中得到了最广泛的应用。

自20世纪末以来,工控软件公司推出了不少先进控制软件。如Honeywell公司研发的基于多变量预测控制算法的Profit控制软件;Aspen公司研发的用于控制加热炉管温度、结焦率等工艺参数的DMCplus专用软件;Invensys公司的能在控制系统组态的Connoisseur多变量预测控制系统;浙大中控的先进控制平台APC-Suite,预留了相应的软件接口,能支持当今世界主流的DCS系统[12]。

3.1 抽提塔界面的先进控制

由2.1节可知,抽提塔塔釜界面和塔顶压力采用了传统的串级控制系统。但是,通过图1可以看出,影响抽提塔操作的变量有进料量组分和流量、溶剂质量和温度等,以及由于跟汽提塔、溶剂回收塔、抽余油水洗塔之间的上下游工艺关系带来的贫溶剂回流量的温度和流量、返洗液流量等,这些变量之间又存在着较强的耦合关联性,传统的控制方案难以取得理想的控制效果。为此开发了一种基于区域控制理论的改进预测控制方法用于抽提塔界面控制。

区域控制是指允许或要求将被控变量控制在某一特定区域范围内的控制。在实际生产中,C-101塔釜界面就是属于被允许控制在一定范围内的控制。传统的区域控制一般认为在偏差ε范围内,可不做控制;超出ε范围外,则根据ε对设定值进行控制。一种新型的区域控制算法(FPZ)改进了对ε的处理方式;当动态偏差γ<ε时,采用弱化的整定参数,允许在较大的时间常数内对被控变量进行缓慢的控制;当γ>ε时,采用强化的整定参数,要在很小的时间常数内对被控变量进行快速的控制[10]。FPZ算法由反馈控制F,多变量预测控制P,区域控制Z组成,且每个组成部分都相对独立,即自身故障仅对本身算法部分有影响,不影响其他两部分,确保该算法的独立性和安全性。预测控制的输出经处理后输出到常规控制器上,而不直接作用到执行机构上,既吸收了反馈控制的优势,又保证了算法的可靠性。

将FPZ算法投用于抽提塔塔釜界面控制,与投用前相比,该界面得到了很好的控制,标准方差降低率达到了将近85%。该算法结构如图5所示。

图5 抽提塔塔釜界面FPZ控制结构示意

3.2 芳烃分离单元的先进控制

由2.4节可知,苯塔和甲苯塔的塔釜液位和采出流量、回流罐液位和回流流量、温差和产品流量均属于串级控制,而采出流量和回流流量均在副回路中,因而波动比较大,对温差控制产生较大影响,直接影响到产品质量。为了减小采出量和回流量对温差控制的影响,将原控制回路进行拆分,对回流量、采出量进行稳定的控制,对液位进行区域控制。

采用DMCplus先进控制软件对芳烃分离的苯塔和甲苯塔设计了1套相应的控制方案。以苯塔进料流量、苯塔回流罐液位、苯塔塔顶温度、苯塔灵敏板温度、苯塔液位、苯热源阀位、甲苯塔回流罐液位、甲苯塔塔顶温度、甲苯塔灵敏板温度、甲苯塔液位、甲苯热源阀位为被控变量,以苯塔进料流量设定值、苯塔回流流量设定值、苯热源流量、苯塔采出流量设定值、甲苯塔热源流量、甲苯塔采出流量设定值为操作变量,在多次阶越响应测试下,获得了该流程的控制模型,该模型中操作变量数量小于被控变量数量,因此以被控变量间的加权最小方差为优化目标。采用多变量预测控制器对该模型进行优化控制,使得苯塔和甲苯塔的灵敏板温度控制偏差能力提高了10%~30%,产品收益率提高了近1%,同时减小了能耗。

4 结束语

本文通过对SED芳烃抽提工艺的主要的传统PID控制方案和2种先进控制方案的研究及对比,结果表明,合理的先进控制方案能有效减少操作人员的干预,有助于芳烃抽提装置的稳定运行,不仅能降低能源消耗,还能获得更好的经济效益。