猕猴桃采摘机器人设计及试验

2023-10-28王佳虹王迪叶宏宝朱国宏晏毓

王佳虹, 王迪, 叶宏宝, 朱国宏, 晏毓

(1.杭州乔戈里科技有限公司, 浙江 杭州 310051; 2.浙江省农业科学院 农业装备研究所, 浙江 杭州 310021)

采摘作业在整个猕猴桃生产中占据很大比例,完整的猕猴桃种植生产过程中约有35%的时间被采摘占据, 并且猕猴桃进入适采期后必须尽快采摘, 盛果期采摘作业量骤增[1], 提高猕猴桃采摘的自动化程度对于提高整个产业的经济效益至关重要。

2000 年以来, 世界各地都将农业研究重点转向了农产品自动化[2-6]。草莓采摘机器人由东京大学的学者们率先研发成功, 随之问世的是荷兰研究者研发的采摘机器人[7], 主要针对当地的黄瓜采摘, 中国科学家也研发出针对草莓[8]、茄子[9-10]、番茄[11]、苹果[12]等采摘机器人。随着农业自动化程度的不断加深, 关于猕猴桃采摘的机械自动化研究成果也越来越多, 但现存研究成果仍存在机械采摘易受损伤、机器人自动化程度低、采摘效率低等问题。

针对上述猕猴桃机械采摘的一系列问题, 本文针对猕猴桃生长和采收特点对采摘机器人进行设计和试验, 研制了搭载无损采摘末端的整体采摘机器人样机, 并进行果园实地采摘实验。

1 采摘机器人系统组成及工作原理

猕猴桃属落叶藤类植物, 我国猕猴桃多种植在露天果园环境中 (图1), 猕猴桃果树藤架高约180 cm, 两排果树间距为200~300 cm, 可作为采摘机器人的行走通道, 猕猴桃果实分布较为集中,适采期果实多从顶端树冠垂下, 分布在地面向上150~170 cm 处至藤架。鉴于猕猴桃的农艺管理特点和生长特点, 采摘机器人在两排果树中间移动,能够保证采摘绝大部分果实。

图1 猕猴桃果园种植环境

猕猴桃采摘机器人的结构示意如图2 所示, 主要由履带式移动底盘、控制装置、双目相机、承载装置、升降座、托架、气泵、真空控制器等组成,其中控制装置由工控机、GPS 接收器、温湿度传感器、调压阀和控制电路等组成。

图2 猕猴桃采摘机器人结构简图

采摘机器人在作业过程中可以完成自主导航,当视觉系统检测到自身行走到目标果树位置后, 上位机发送命令控制履带底盘停止前进, 并通过Ethernet 向机械臂发送运动指令, 控制机械臂到达目标位置进行图像采集工作, 上位机接收到图像数据后生成适采期果实位置数据, 进一步对机械臂运动路径进行规划生成机械臂运动指令。当机械臂到达预定位置后, 上位机通过PLC 控制末端执行机构抓取果实。当前位置的果实采摘结束后, 机械臂恢复初始设定位姿, 上位机控制机器人继续前进,重复上述步骤。机器人前进过程中若遇到障碍物,上位机通过双目视觉相机给出的深度信息控制机器人躲避, 若无法躲避则停在原地并发出警报。猕猴桃采摘机器人实物图如图3 所示。

图3 猕猴桃采摘机器人实物图

2 控制系统设计

2.1 软件控制

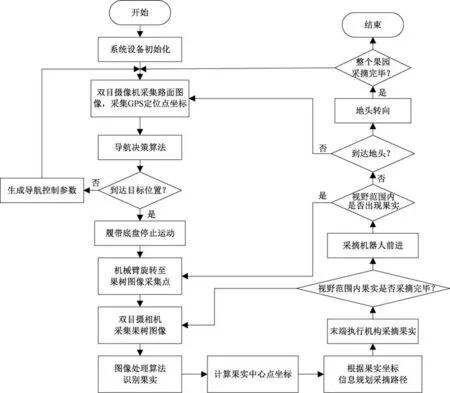

整个软件系统基于ROS 框架开发完成, 其程序流程图如图4 所示, 程序流程简述如下:

图4 上位机软件流程图

(1) 各系统设备初始化。

(2) 初始化完成后, 导航系统开始通过串口采集RTK 技术解析的当前机器人经纬度位置信息和航向角信息, 同时通过双目摄像机采集机器人周边环境信息, 上位机提取并分析当前路面信息用于导航决策, 进而生成导航控制数据, 实现采摘机器人自主行走。

(3) 上位机控制导航机器人行走的同时, 双目摄像机采集周围果树位置图像, 生成位置信息指导机器人到达果树边, 之后双目相机继续扫描适采期果实, 并保存果实中心点位置信息, 上位机利用这些位置信息对机械臂运动路径进行规划和运动学求解。

(4) 机械臂按照上位机规划的运动顺序到达预设位置后, 末端执行机构通过PLC 接收上位机的指令进行果实抓取动作, 当前果实采摘完成后重复上述步骤直至当前范围内果实全部被采摘。

(5) 采摘机器人不断重复前进和采摘步骤,当视觉系统检测到果树特征消失后, 执行转弯动作。当导航系统检测到机器人到达预设终点时, 采摘任务结束。

2.2 硬件控制

智能移动采摘机器人的控制系统主要由上位机控制器、下位机控制器和传感器系统等部分组成,硬件结构框图如图5 所示。

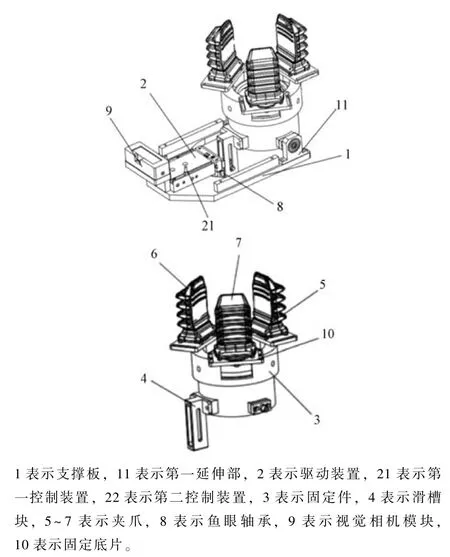

其中末端执行机构由支撑板、驱动装置、控制装置、夹爪和相机组成, 如图6 所示, 能够以夹持果实的方式摘取猕猴桃。相机位于支撑板外侧, 用于将待采摘的水果位置信号传递给连接执行机构的机械臂, 可以有效保证水果采摘过程的自主精确定位及抓取; 驱动装置安装在支撑板上, 并连接固定件, 同时固定件上安装3 个柔性气动夹爪, 通过控制外接气泵的气体使柔性夹爪膨胀并发生弯曲, 进而贴合果实表面握紧果实, 保证了抓牢果实完成折断的过程中不对果实造成伤害; 驱动装置可以推动鱼眼轴承带动固定件发生转动, 进而使得安装在固定件上的多个夹爪发生转动, 夹爪抓取采摘水果在转动过程折断水果果蒂完成采摘动作; 内部中空的管筒形固定件的上端安装夹爪, 在其下端安装连接柔性兜袋并延伸至柔性收集箱, 夹爪抓取水果完成采摘后可松开将水果直接从中空的管筒形固定件滑入收集容器, 提高了采摘效率, 也避免了末端执行机构机械臂的往返移动, 降低了对树体枝叶损伤的概率。

图6 末端执行机构结构示意图

3 结果与分析

采摘机器人能否高效准确地完成采摘任务主要由两个指标决定, 首先在于识别系统对于猕猴桃果实识别的准确率, 其次在于识别成功后机械系统能否成功采摘, 故本文设计了两方面的实验来验证采摘机器人的性能。

3.1 识别定位试验

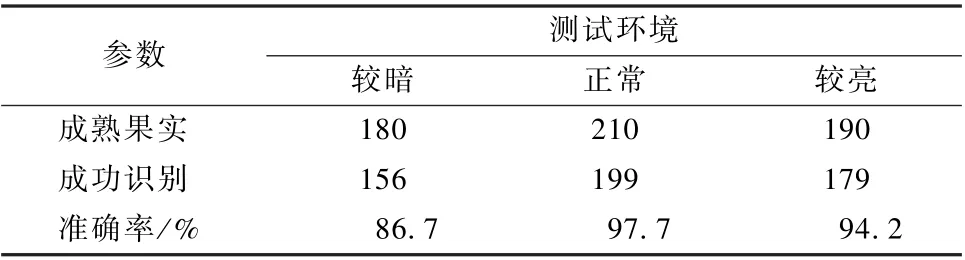

试验于2022 年9 月15—30 日开展, 采摘试验地点为浙江省杭州市富阳猕猴桃种植园, 试验对象为移栽猕猴桃, 猕猴桃品种为海沃德。通过在一天中的不同时段进行识别实验, 测试机器人在不同光照情况下的识别准确率, 识别结果如表1 所示。

表1 识别定位试验结果

由表1 可知, 识别系统在较暗、正常和较亮3种情况下的识别成功率分别为86.7%、97.7%和94.2%。由该结果可知, 该系统在较暗的环境下识别性能相对较差, 在环境光线正常和较亮的情况下识别准确率均达到了94%以上, 结合采摘机器人多为日间工作的实际应用情况, 其工作场景下绝大部分时间光线充足, 故该采摘识别系统可满足猕猴桃采摘需求, 部分识别结果如图7 所示。

图7 3 种光照识别结果图

3.2 采摘试验

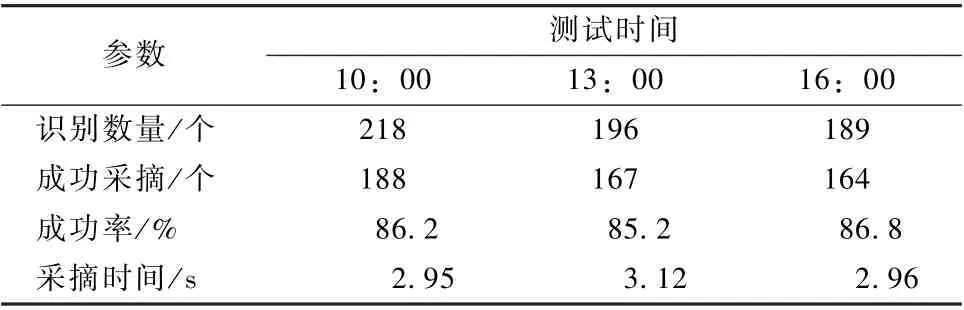

采摘末端执行机构安装于六轴机械臂上, 并在机械臂末端搭载双目视觉相机, 机械臂的最大线速度和最大线加速度分别设为2 m·s-1和2 m·s-2,最大角速度和最大角加速度不超过180 (°) ·s-1和180 (°) ·s-2, 采摘时机械臂在双目视觉的引导下将柔性夹爪对准并贴近猕猴桃表面, 然后执行采摘操作, 猕猴桃在夹爪闭合过程中被夹爪向末端执行器方向拉拽, 当夹住果实后摆动气缸转动, 将猕猴桃果梗与果实分离。最终测得采摘机器人的采摘成功率和单果采摘时间等数据, 如表2 所示。

表2 采摘试验结果

由表2 可知, 在准确识别视野内的猕猴桃果实的基础上, 3 个时间点下采摘成功率均达到了85%以上, 单果平均采摘时间为3.01 s, 可满足实际生产的技术要求。

4 结论与讨论

针对猕猴桃机械采摘时果实易受损伤的情况,搭载柔性夹爪设计末端采摘机构, 通过控制气压大小实现猕猴桃果实的无损采摘。

设计了猕猴桃采摘的整体控制系统, 从硬件和软件两方面实现采摘系统的自动化和智能化, 实现了履带车移动底盘、采摘机械臂、末端执行机构及采后水果收集等一系列动作的协调统一, 推进了猕猴桃采摘的智能化和机械化进程。