基于机器视觉的工业零件焊接图像缺陷检测

2023-10-28肖衡

肖衡

三亚学院 信息与智能工程学院,海南三亚 572022

0 引言

在工业生产中,焊接是一项非常重要的工艺,被广泛应用于各种机械设备、汽车、航空航天等领域。随着工业零件生产制造行业的不断发展,工厂对于工业零件加工制造工艺及产品质量的把控也变得日益严格。工业零件焊接的质量与外观成为人们购买时的主要考虑因素,良好的外部焊接对于工业零件的保护作用是十分重要的,完好的焊接技术不仅可以提升工业零件的机械性能,而且还能起到保护作用,有效地防止外部空气与水分对工业零件造成侵蚀破坏。然而,由于工业零件焊接工艺水平的限制以及生产环境的不确定性等因素,造成工业零件焊接表面产生不同程度的缺陷,因此,及时准确地检测焊接缺陷对于保证产品质量、提高生产效率和保障工人安全具有重要意义。近年来,随着计算机视觉和深度学习技术的发展,工业零件焊接图像缺陷检测技术取得了很大的进展。通过对焊接图像进行数字化处理和分析,可以有效地检测和识别焊接缺陷并实现自动化检测,提高了检测效率和准确性。因此,工业零件焊接图像缺陷检测成为了一个研究热点,相关技术也被广泛应用于实际生产中。

文献[1]提出基于卷积神经网络的带钢表面缺陷图像检测方法:选择了Faster-RCNN、YOLOv4、CenterNet 3 种不同的方法,分别用 Python 编程实现了这3 种方法的设计,并将其用于带材表面质量的检测。该方法对焊接图像缺陷检测的效率较好,但是检测误差较大。文献[2]提出基于改正二维主成分分析的焊缝表面缺陷检测方法:通过对采集到的视频帧图像进行预处理,获取焊接区域块图像;采用均值更新的增量二维主成分分析方法,对已有的样本数据进行递增,以提高模型的收敛速度;最终,采用模糊神经网络将已有的模型特征与焊接区域分类进行关联,实现焊接区域的实时检测。该方法的检测准确率较好,但检测效率较差。

针对上述问题,提出基于机器视觉的工业零件焊接图像缺陷检测。

1 工业零件焊接图像预处理

考虑到所有待检测图像均为工业零件焊接现场采集,在采集过程中,由于受到生产环境与人为因素的各种影响,导致出现不同程度的图像噪声,因此,为了保证工业零件焊接图像质量,在提取图像缺陷特征以及识别图像缺陷之前,需要对工业零件焊接图像进行预处理。图像滤波是图像预处理的一个重要环节,此次采用理想低通滤波技术对焊接图像进行滤波处理,滤除焊接图像噪声。以焊接图像频谱中心点为中心划分的圆形区域,原始焊接图像在该圆形区域内通过,在通过过程中,圆形区域内的所有频率均不会衰减,圆形区域外的焊接图像频率均被滤除,通过函数用公式表示为:

其中,H表示理想低通滤波器的通过函数,又称传递函数,传递结果分为“1”、“0”两种,“1”表示通过,“0”表示阻挡;S(u, v)表示理想低通滤波器的截止频率;W表示缺陷图像频谱中心点到图像中心点的距离,如果理想低通滤波器的截止频率小于图像频谱中心点到图像中心点的距离,则图像频率被保留,否则被阻挡。假设焊接图像各个点的能量在传递过程中未被损失,其能量总额为:

其中,F表示传递过程焊接图像各个点的能量总和;f(x, y)表示焊接图像像素;x、y分别表示焊接图像像素点在像素坐标系中的横坐标与纵坐标[3]。将图像频率为中心半径的圆形区域覆盖焊接图像,对其进行低通理想滤波,则滤波后的图像为:

其中,B表示低通理想滤波处理后的工业零件焊接图像[4]。考虑到焊接图像采集环境光照变化影响,拍摄到的焊接图像亮度不均,故在滤波处理基础上对图像进行增强处理,此次采用高斯尺度算子对焊接图像进行增强,其用公式表示为:

其中,B*(x,y)表示增强处理后的焊接图像像素;γ表示一个参量矩阵;c表示高斯环绕尺度[5]。按照以上流程对图像滤波、增强处理,为后续焊接图像分割、缺陷特征提取以及识别检测奠定基础。

2 焊接图像分割

原始图像由前景与背景两部分组成,前景为图像中工业零件焊接区域,背景为除目标以外的区域。为了准确识别到图像缺陷,方便图像缺陷特征提取,对处理后的焊接图像分割,将图像前景与背景分离[6]。考虑到焊接图像中背景区域灰度值小于前景区域像素,故此次焊接图像分割采用阈值分割法。阈值分割是将焊接图像中所有像素点灰度值与阈值比较,灰度值小于阈值的像素点为焊接图像背景,灰度值大于阈值的像素点为焊接图像前景[7]。由于原始焊接图像为彩色图像,所以在阈值分割前,将三通道的红、黄、蓝彩色图像转化为单一通道的灰度值图像,即将所有图像像素点灰度级用0 ~255 灰度范围的数字表示。图像转换为灰度值图像后,确定阈值,阈值取值是否合理非常关键,根据灰度图像像素点与邻近区域的标准差和均值计算出阈值,两个参数计算公式为:

其中,m表示灰度焊接图像上任意一个像素点邻近像素区间集合的标准差;i表示邻近像素区间集合中像素点数量;ei表示灰度焊接图像上一个离散随机变量;kB*(x, y)表示灰度焊接图像的灰度分布概率函数;h表示灰度焊接图像上任意一个像素点邻近像素区间集合的均值,根据非负变换标准差与均值计算出自适应阈值,其计算公式为:

其中,ϖ表示焊接图像分割的自适应阈值;a、b分别表示两个阈值参数[8]。将灰度焊接图像中像素点灰度值与阈值比较,得到分割后的图像为:

其中,g(x, y)表示分割后的工业零件焊接前景图像[9]。通过以上对焊接图像分割,提取到工业零件焊接图像前景,实现图像前景与背景分离。

3 基于机器视觉的图像缺陷识别检测

正常情况下,一个完好的工业零件焊接产品,其图像中焊接轮廓不会出现未连接现象,即焊接轮廓是一个完整无损的整体,而如果是存在缺陷的焊接产品,其图像中的焊接轮廓会出现未连接现象,连接的区域为连通域,未连接的区域为未连通域[10]。因此,在上述基础上利用机器视觉技术对焊接前景图像边缘计算,提取到焊接图像缺陷特征,对焊接图像连通域计算,从而识别检测到焊接图像的缺陷。假设工业零件焊接图像缺陷特征向量为U,根据焊接前景图像边缘密度与平均像素值计算出焊接图像缺陷特征值,其计算公式为:

其中,Eg(x, y)表示工业焊接前景图像的边缘密度值;zg(x, y)表示工业焊接前景图像的平均像素值; 表示工业焊接前景区域宽度值[11]。利用递增函数对工业零件焊接图像特征向量计算,确定工业零件焊接图像连通域值,其计算公式为:

其中,ε表示工业零件焊接图像前景连通域;λ表示递增函数[12]。根据实际情况和检查需求,设定一个阈值,将该阈值与公式(9)计算得到的图像连通域比较,如果图像连通域大于阈值,表示工业零件焊接图像连接情况符合需求,焊接图像不存在缺陷;如果小于阈值,则表示工业零件焊接图像连接情况不符合需求,焊接图像存在缺陷,以此识别检测到焊接图像缺陷,进而实现了基于机器视觉的工业零件焊接图像缺陷检测。

4 实验分析

4.1 实验准备与设计

完成上述基于机器视觉的工业零件焊接图像缺陷检测方法设计后,为实现对所提方法在实际应用中效果的检验,以下将采用对比实验的方式对所提方法的适应性与可靠性进行检验。收集汽车零件焊接图像为实验数据样本,共10 000 张,图像均来自KHFF-A4F7工业相机,利用本次所提方法对该工业零件焊接图像缺陷检测。为了使实验数据与实验结果具有一定的说明性与可靠性,选择文献[1]提出的基于卷积神经网络的焊接图像缺陷检测方法、文献[2]提出的基于改正二维主成分分析的焊接图像缺陷检测方法作为实验对比方法,以下分别用文献[1]方法与文献[2]方法表示。

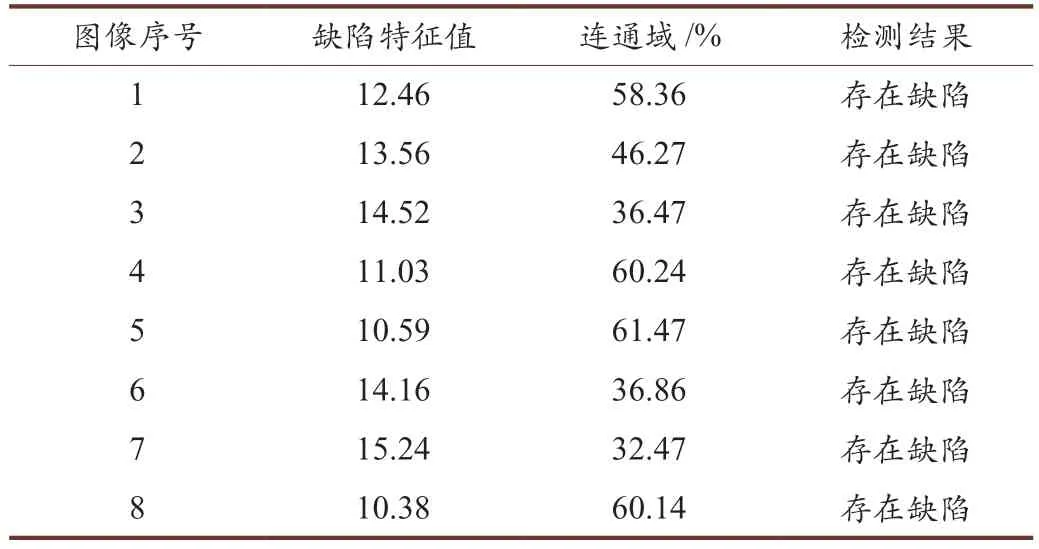

按照上述流程对焊接图像进行滤波、增强、分割,提取焊接图像缺陷特征,以及识别检测出焊接图像缺陷,随机抽取8 张工业零件焊接图像缺陷检测数据,具体检测结果如表1 所示。

表1 工业零件焊接图像缺陷检测结果

实验中,共识别检测到5 624 张缺陷图像样本,所提方法基本可以完成工业零件焊接图像缺陷检测任务,以下对具体检测效果进行验证。

4.2 实验结果与讨论

以一幅汽车零件焊接缺陷图像样本为例,如图1所示。该汽车零件焊接图像存在单个气孔,产生该缺陷的原因可能是焊接速度过快、电压过大而导致的。图1中存在大量噪声,图像清晰度较差,影响焊接缺陷检测的准确性。利用上述3 种方法对汽车零件焊接图像进行去噪处理,对比3 种方法的去噪效果,得出实验结果如图2 所示。

由图2 可以看出,采用文献[1]方法与文献[2]方法对汽车零件焊接缺陷图像进行去噪处理,获取的去噪图像仍存在一定的噪声,图像清晰度不高,去噪效果较差;采用所提方法得到的去噪图像去除了图像中的大量噪声,去噪效果较好,获取的图像清晰度较高。

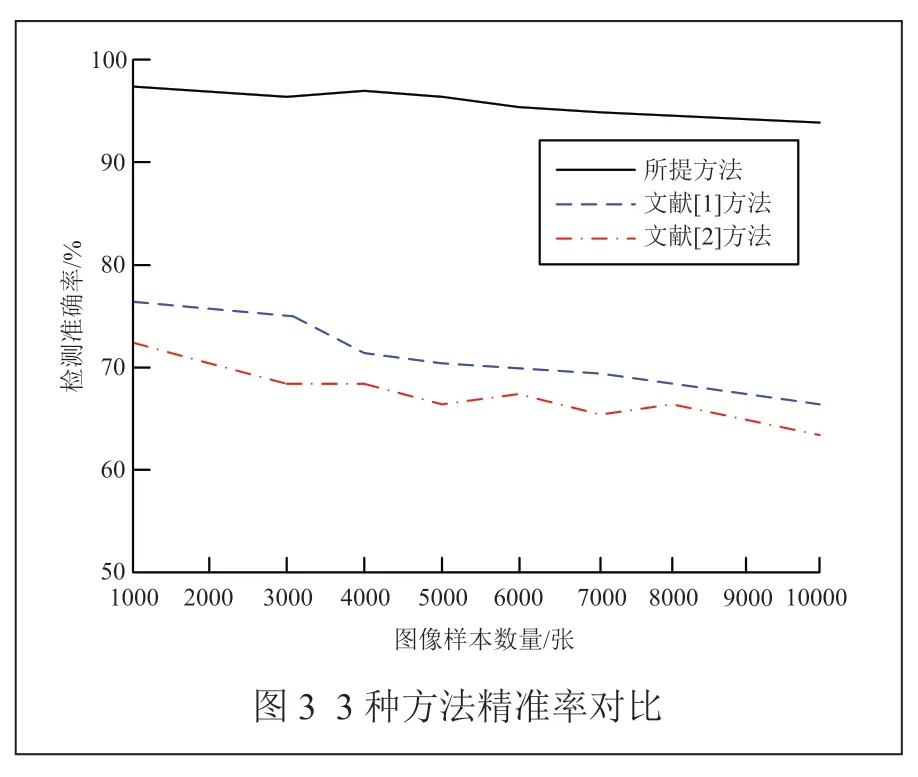

以精准率为3 种方法检测精度评价指标,精准率可以反映出工业零件焊接图像缺陷被正确检测的准确率,其计算公式为:

其中,Accuracy表示工业零件焊接图像缺陷检测精准率;TP表示描述被正确检测的正面样本;FN表示描述被错误检测的正面样本。精准率越高,则表示图像缺陷被正确检测的准确性越高,实验以检测图像样本数量为变量,利用上述公式计算出不同样本数量下3 种方法精确率,具体数据如图3 所示。

从图3 可以看出,3 种方法精确率均随着检测图像样本数量的增加而降低,但所提方法精确率始终高于两种对比方法,并且精确率降低幅度比较小。当检测图像样本数量达到10 000张时,所提方法精确率为94.5%,相比之下,文献[1]方法与文献[2]方法精确率均随着检测图像样本数量的增加而大幅度降低,当检测图像样本数量达到10 000 张时,文献[1]方法的精确率为67.5%,文献[2]方法的精确率为63.0%。由此证明,在工业零件焊接图像缺陷被正确检测的准确性方面,所提方法优于其他两种方法。

为了进一步验证所提方法的适用性,对3 种方法误检率进行对比,误检率可以反映出图像缺陷被错误检测为无损图像的概率,其计算公式为:

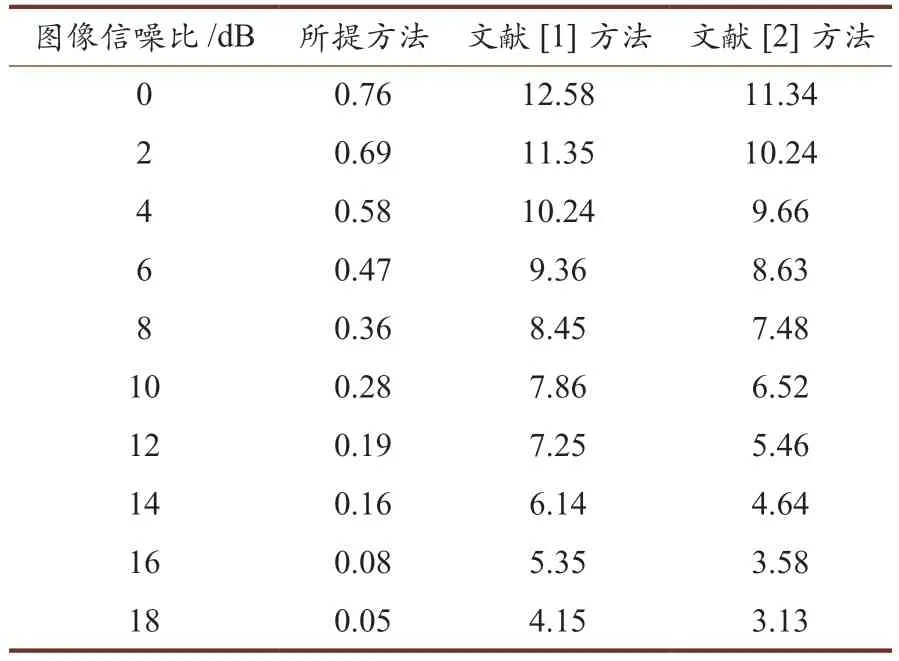

其中,False表示工业零件焊接图像缺陷检测误检率。误检率越高,则表示图像缺陷被错误检测为无损图像的概率越高。实验以工业零件焊接图像信噪比为变量,图像信噪比水平范围在0 ~18 dB 之间,利用上述公式计算出不同信噪比图像下3 种方法误检率,使用电子表格对实验数据记录,具体数据如表2 所示。

表2 3 种方法误检率对比(%)

从表2 中数据可以看出,本次实验中所提方法误检率相对比较低,虽然3 种方法误检率均随着检测图像信噪比值的降低而增长,但是所提方法增长幅度比较小,当检测图像信噪比值为0 dB 时,所提方法误检率仅为0.76%,可以将误检率控制在1%以下;而两种对比方法误检率均随着检测图像信噪比值的降低而大幅度增长,当检测图像信噪比值为0 dB 时,文献[1]方法误检率比所提方法高约12%,文献[2]方法误检率比所提方法高约11%。所提方法采用了理想低通滤波器对焊接图像进行了滤波处理,降低了焊接图像数据信噪比水平,从而可以有效保证焊接图像缺陷检测的准确性。实验证明,无论是在精准性方面还是在错误检测概率方面,所提方法均表现出明显的优势,更适用于工业零件焊接图像缺陷检测。

5 结束语

焊接图像缺陷检测是工业零件焊接加工质量检测的一个重要手段,此次以工业零件焊接图像为研究对象,针对现阶段检测方法的不足之处,采用机器视觉技术设计了针对焊接图像缺陷的检测方法。实验结果表明,该方法对工业零件焊接图像的去噪效果较好,有效提高了工业零件焊接图像缺陷检测精度。此次研究为工业零件焊接图像缺陷检测提供了参考依据,有助于提升工业零件焊接缺陷检测工作的智能化、自动化水平,具有良好的现实意义。