火箭『咽喉主刀师』阎敏

2023-10-28惠之

文惠之

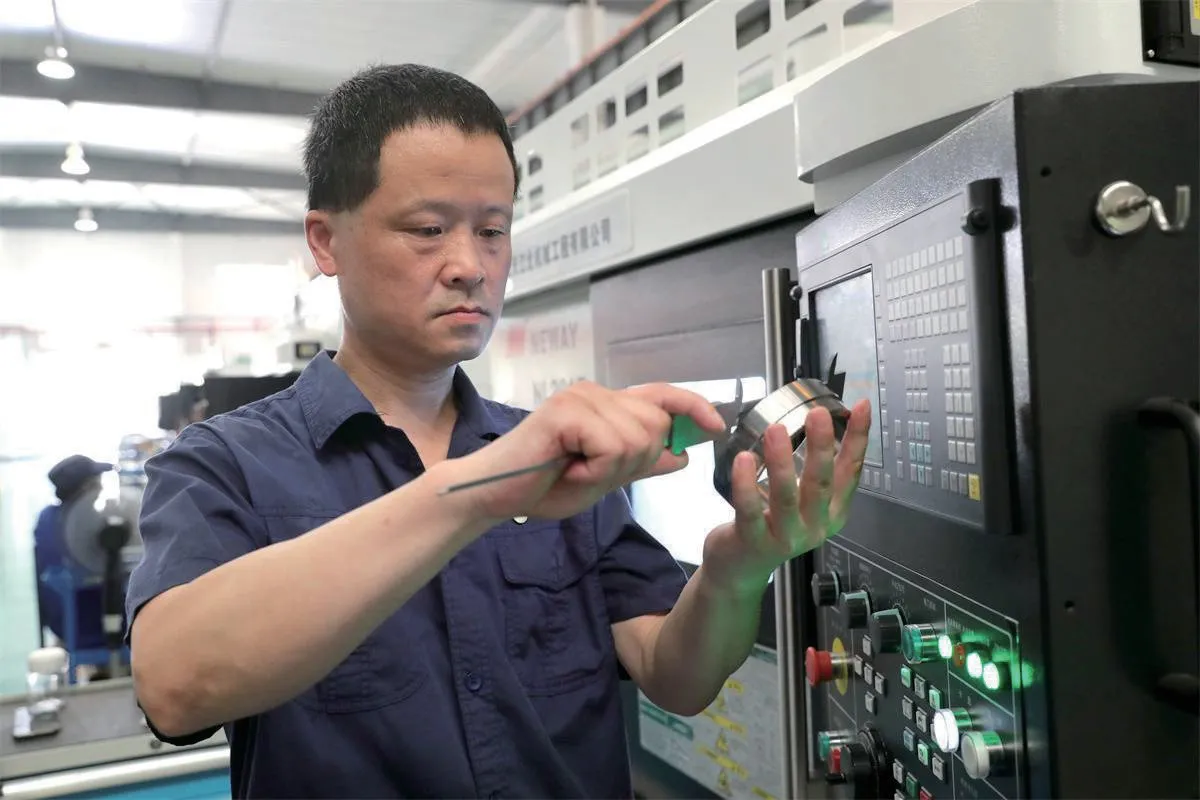

阎敏

阎敏长期承担着航天型号产品关键件、新型号的首件加工任务,创下数控车床0.005 毫米的精度极值;因为高超的技能被称为导弹“咽喉主刀师”,获得全国劳动模范、全国技术能手等100 多项奖项,通过技术改革创造的可直接计算经济效益达3 亿多元。他参与研制的型号产品,更是先后五次亮相国家盛大阅兵仪式,接受最高检阅。

创下精度0.005 毫米极值

在火箭发动机上,有一个极其重要的零件——喷管,负责将火箭发动机推进剂燃烧内部喷射出的火焰转化为动力,喷管出口处的燃气喷射速度高达每秒3500 米以上。为了保证发动机的工作安全可靠,这个零件的加工精度极高,任何细微的偏差都可能导致火箭偏离轨道甚至解体,因此被比喻为火箭的“咽喉”。

“喉衬是喷管内最窄的部位,在火箭发动机工作时,这个部位要承受更多的高温和高压,环境最为恶劣。”航天科工集团航天三江江北公司数控车工、首席技师阎敏说,加工好的喉衬与喷管其他部位是靠类似榫卯的结构组装在一起的,接合部是整个喷管最脆弱的地方,正是这个位置,加工精度要求控制在0.005 毫米!0.005 毫米是什么概念?它相当于头发丝的三分之一,而数控机床能够达到的加工精度是0.02 毫米。于是,加工喉衬的最后一道工序——从0.02 毫米精度加工到0.005 毫米精度,将由阎敏徒手完成。

喉衬首先在数控机床上完成60 多道工序,而后被转移到加工平台上,阎敏开始为最后一道工序做准备工作:检定设备、选用刀具、核准程序。即使是已重复千万次的工序,阎敏仍不敢有丝毫懈怠,因为一旦超出精度,整个喉衬就会报废,造成上千万元的直接损失。而非金属复合材料刀阻大,产品型面复杂,加工过程极易受温度影响而无规律变形,不能使用切削液冷却……除了极高的精度要求外,还有一连串难题等着阎敏解决。

“做这道工序讲究循序渐进,不能一蹴而就,要一刀一刀地车,一下一下地磨,让型面尺寸一步步接近中差值(合格值)。”阎敏手持车刀,将全部注意力集中到刀刃和产品的接触面上,小心谨慎地车一刀,测一下,等一下,再车一刀,再测一下……如此反复。

刀具的材质,产品的材料,都会影响车一刀所产生的微小变化,这个变化要靠长期积累的经验和感觉来判断。“从车刀接触产品传给指尖的细微触感,我能大概知道这一刀下得是深是浅,能车多少量,然后再根据感觉做调整。”此时此刻,阎敏的大脑似乎长在手指上、长到了他的刀上,正是这“刀上长脑,人刀合一”的精湛技术,让0.005 毫米的加工精度成为可能,

三十多年来,3000 余台国之重器的关键件,经过阎敏毫厘间的精细磨削,顺利实现了0.005 毫米的加工精度,产品合格率达100%,阎敏因此被称为航天型号产品的“咽喉主刀师”。

将金属棒削得细如发丝

阎敏的技术并非与生俱来,而是通过一点一滴的努力积攒起来的。1987 年从技校毕业后,阎敏入职湖北江北机械厂,进入模具车间。阎敏是一个勤奋好学的徒弟,碰到老师傅加工难度大的零件时,他会一直盯着,边看边问,认真记住重要的加工环节和方法,并反复琢磨。“我也要像师傅一样,成为一名技术出色的人。”阎敏暗自下定决心。当时普通零件的加工精度要求是0.1 毫米,阎敏给自己设定了0.02 毫米的精度目标。此后,阎敏的技术突飞猛进,很快成为车间的技术骨干。

在没有数控机床和标准化刀具的年代,手工磨刀是车工的必修课。“别人磨一把刀两把刀,我可能就要磨三把四把,比别人成倍量地增加。”阎敏说,车工全靠一把刀,把刀磨好了,车工的活才算干好了一半。

车工用的刀具可谓骇状殊形,外圆刀、螺纹刀、内孔刀、切槽刀,甚至还有只加工特定零件的特种刀,而市面上只能买到四四方方的刀胚,要把刀胚做成各式各样的刀具,只能靠手工打磨。与加工的零件相比,刀胚的质地更硬,刃磨成型需要的时间更长,磨刀更考验人的毅力和耐心。为了练就精湛的磨刀技艺,阎敏付出了常人难以想象的努力。每次碰到难题,他就会用写日记的方式记录下来,并反复琢磨。久而久之,阎敏的磨刀技艺越来越纯熟,他不仅对各种形状的刀具了然于胸,磨出的车刀也成了厂里的“抢手货”。凭借一把把磨制准确、精巧的刀,阎敏可以将直径50 毫米的金属棒精确车削到细如发丝却不折断,加工出的细丝可以毫不费力地穿过最小的针眼。

阎敏把车刀当朋友,磨刀是他跟刀具交流的第一步。用于磨刀的砂轮转起来会发出很大的噪声,因此被设置在厂房外。夏天酷暑,冬天严寒,丝毫挡不住阎敏对磨刀的热情。他经常在砂轮前一待就是几个小时,只为做出一把精细好用的车刀。“车刀对于车工来说,就好比战士手里的枪,武器不行,难打胜仗。”

打造一流技术团队

“他把机床操作得就像自己的手一样,真正达到了技艺的炉火纯青,做到了人机合一。”阎敏的同事这样评价。正是凭借着“人机合一、人技合一”的功底支撑,阎敏一直承担着重点型号导弹关键部位——喷管的加工重任,这个零件是为我国运载火箭和导弹提供能量转换的重要装置。

为适应现代机械加工技术的发展,江北公司于2000 年成立了数控加工车间,引进了一批国外的数控机床。作为技术骨干,领导有意把阎敏调到新车间,负责新火箭型号产品的加工。陌生的数控机床、零基础的英语水平、新产品的不确定性,都成为摆在阎敏面前的难题。

那段时间,阎敏全身心投入学习中,想方设法通过各种途径收集资料,无数次编程调试、优化代码,有时候加班太晚索性睡在机房里。在两年多时间里,阎敏拿着数控技术教材、机床说明书和英语词典,从最简单的程序代码一步步去摸索。渐渐地,阎敏操作数控机床时得心应手起来,想让刀头走到哪里,刀头就会准确地走到哪里。

“师父最不喜欢听的话就是‘差不多’”。阎敏的徒弟杨勇说,“一次,师父加工完一个零部件后,让我去测量。我上去比划了一下,说差不多合格了。师父听了,很生气。那一次给我印象深刻。”阎敏主要负责加工非金属咽喉状产品,零件外形复杂,非金属材料易掉渣,要求加工者除了具备丰富的加工知识和技能外,还要有细心和毅力。

在数控加工行业,阎敏绝对称得上实至名归的技能大师。2008 年前后,是他参加各级技能大赛成绩最佳的时期,但他却选择了从前台走到后台,默默地开辟了“传道授业”之路。

2012 年,“国家级技能大师阎敏工作室”落户江北公司。几年内,阎敏带领工作室成员完成技术攻关近40 项、技术创新20 余项,开展技术交流、培训80 余项,极大地推动了企业产业升级和技术进步。

过去十年,阎敏带领团队立足岗位创新,解决了高价值航天产品细长轴、深盲孔、非金属复杂型面等加工、测量技术,突破了制约型号产品研制与生产过程的重大技术瓶颈70 余项,申报创新成果百余项。2021 年12 月,阎敏创新工作室荣膺“第三批全国示范性劳模和工匠人才创新工作室”。

“我国在航空航天领域需要大量的技能人才,一代工匠有一代工匠的使命。作为当代工匠,我有更多的责任把身上的技能、经验毫无保留地传授给年轻人,带出更多高水平的技能人才,为国家作出更大贡献。”阎敏说。