核电厂蒸汽旁排阀阀位反馈杆振动疲劳断裂分析

2023-10-27张贻林张舟永潘洪良范志明陈明亚

王 刚 林 磊 张贻林 张舟永 潘洪良 范志明 陈明亚

(1.台山核电合营有限公司;2.苏州热工研究院有限公司)

为分析旁排阀阀位反馈杆疲劳断裂的原因,笔者以某EPR 机组旁排阀为研究对象,通过对阀门部件和连接管道的振动应变测试和信号特征分析,揭示诱发部件失效的根本原因。

1 旁排阀及阀位反馈杆结构

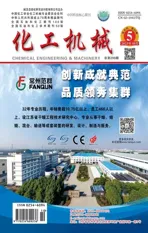

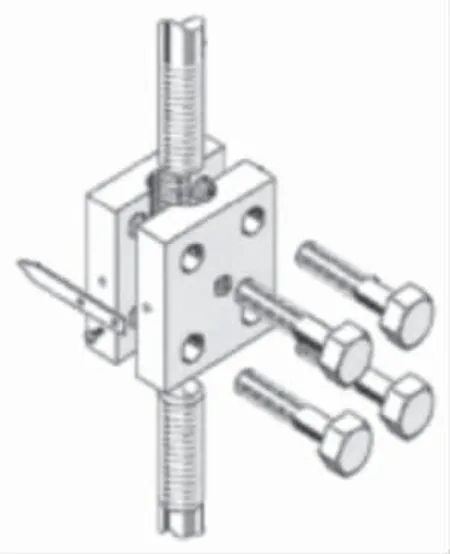

汽轮机旁路系统共有8 组蒸汽旁排阀,为笼式气动调节阀。 旁排阀主体结构由气动头和阀体组成,阀体为笼套导向、直通式结构,蒸汽通过阀体时上进下出, 气动头为单弹簧复位气动活塞式,气压信号从膜片下方进入气缸,气动杆向上运动打开阀门, 失气时弹簧将气动杆向下压,关闭阀门。 气动杆下部和阀杆上部均为螺纹结构,通过一个方形联轴器连接。 联轴器由两半组成,当上、下阀杆找正对中后,用联轴器将阀杆夹持起来,并用4 个螺栓将联轴器紧固,螺栓尾部无锁紧螺母;阀位反馈杆是由横杆、竖杆和接收臂组成的连杆机构,材料为316 不锈钢;联轴器结构如图1 所示, 横杆和竖杆间由关节轴承连接,关节轴承实物图如图2 所示。

图1 联轴器

图2 关节轴承

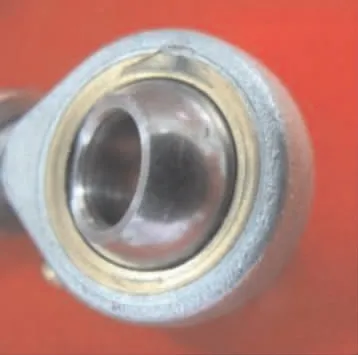

阀位反馈传递机构的运动形式如图3 所示。

图3 阀位反馈系统示意图

各部件主要运动轨迹如下:

a.横杆AB。 作用是传递阀门开度信息 (阀位), 主要运动轨迹为跟随气动杆进行上下方向的平移。

b.竖杆BC。 作用是将横杆所指示的阀位信息传递给接收臂,主要运动轨迹为跟随横杆上下平移, 以及配合接收臂绕D点的转动而在BCD平面内转动;同时,由于安装时关节轴承与两侧螺帽间留有一定间隙,因此竖杆还可在ABC平面内有一定角度的左右偏转。

c.接收臂CD。 作用是将阀位反馈横杆AB所传递的阀位信息转换为CD绕D点的转角信息,其主要运动轨迹为绕D点的转动。

反冲质子磁谱仪基于中子与聚乙烯靶的n-p散射及反冲质子在磁场中的色散、偏转和聚焦等物理过程,其基本原理包含核反冲和磁分析2个过程。在实验室坐标系中,与中子入射方向成角度φ的反冲质子,其能量Ep和中子能量En间的关系为

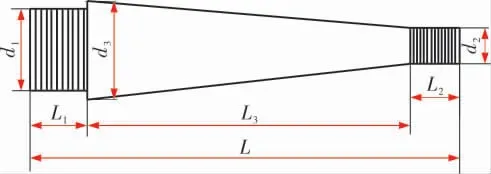

阀位反馈横杆结构如图4 所示,两端是螺纹结构,中间是锥形结构。 主要尺寸为:反馈杆根部螺纹底径d1=10 mm,根部螺纹长L1=10 mm,光杆根部直径d3=15 mm,端部连接万向节端的光杆直径为d2=10 mm,端部螺纹长L2=59 mm,光杆部分总长为L3=95 mm,反馈杆总长L=164 mm。

图4 阀位反馈器横杆结构

2 测量方案

根据阀位反馈杆发生疲劳断裂的频次高、时间短的特征,可确定为高周疲劳断裂,排除启停机温度交变的影响,更符合振动疲劳特征。 因此,在核电厂调试运行期间,对旁排阀部件进行振动测量,根据实测振动信号,结合阀位反馈杆结构受力特征、 振动水平及其与运行工况的关系,分析其频繁断裂的原因。

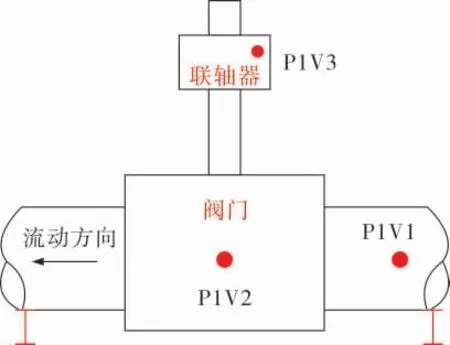

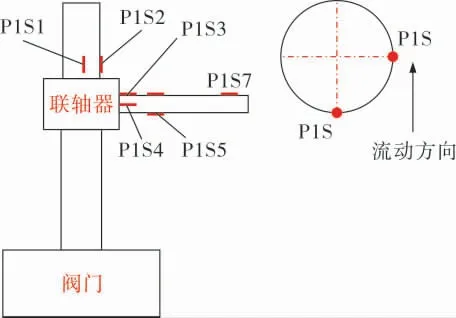

将旁排阀所在管道命名为P1。在旁排阀入口管道(测点P1V1)、阀体(P1V2)和联轴器(P1V3)上分别布置一个三轴向加速度传感器,测量管道轴向(x)、水平方向(y)、竖直方向(z)的振动,测点布置如图5 所示。 应变测点布置如图6 所示,在联轴器上侧气动杆上布置直角三轴应变计P1S1、P1S2,这两个测点同在一个截面上、并沿圆周呈90°布置, 分析气动杆沿不同振动方向引起的交变应力情况。 在阀位反馈杆根部顶面和侧面分别布置直角三轴应变计P1S3、P1S4, 分析反馈杆竖直和水平方向的振动特征;在阀位反馈杆根部顶面和底面对称布置沿杆轴向的单轴应变计P1S5,通过临边半桥的接线方式测量弯矩引起的轴向应变;在阀位反馈杆端部顶面安装沿杆轴向的单轴应变计P1S7, 用于测量反馈杆端部的应变响应。 所有直角应变计的45°应变计均与被测结构中轴线方向保持一致。

图5 振动加速度测点布置

图6 应变测点布置

3 测试结果分析

根据电厂实际调试工况,开展了旁排阀快开和缓慢开启两种工况的振动测量。

3.1 振动载荷特征及主振方向分析

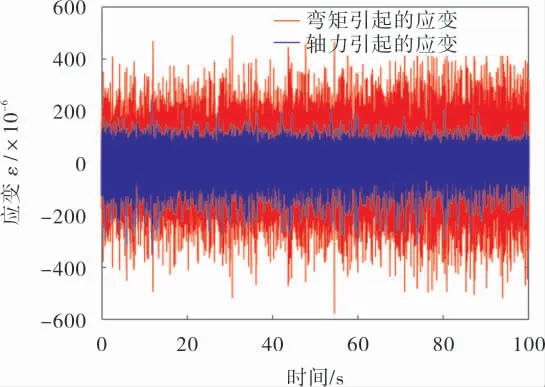

P1S3 测点45°应变片(沿横杆轴向)测量结果为阀位反馈器横杆轴向总应变εtotal,P1S5 测点测量相同位置仅由弯矩引起的轴向应变εbend,则由轴力引起的轴向应变εa-f=εtotal-εbend。

图7 给出了快开工况阀门满开度时弯矩引起的轴向应变和轴向总应变、轴力引起的轴向应变量值对比,可以看出弯矩引起的轴向应变与总应变幅值基本相同,而纯轴力引起的轴向应变幅值相对较小。 即阀位反馈横杆以弯曲振动变形为主。

图7 轴向应变量值对比

阀位反馈横杆安装在联轴器侧面,其振动载荷来源主要为阀杆。 阀位反馈横杆顶面P1S5 测点的应变主要由上下方向弯曲振动引起,而侧面P1S4 测点的轴向应变主要由水平方向弯曲振动引起。 取缓慢开启工况下、旁排阀满开度时两个位置轴向应变量对比(图8),可以看出上下方向振动应变幅值远高于水平方向的幅值,这说明阀位反馈器横杆以竖直方向振动为主。

图8 阀位反馈横杆顶/侧面轴向应变对比

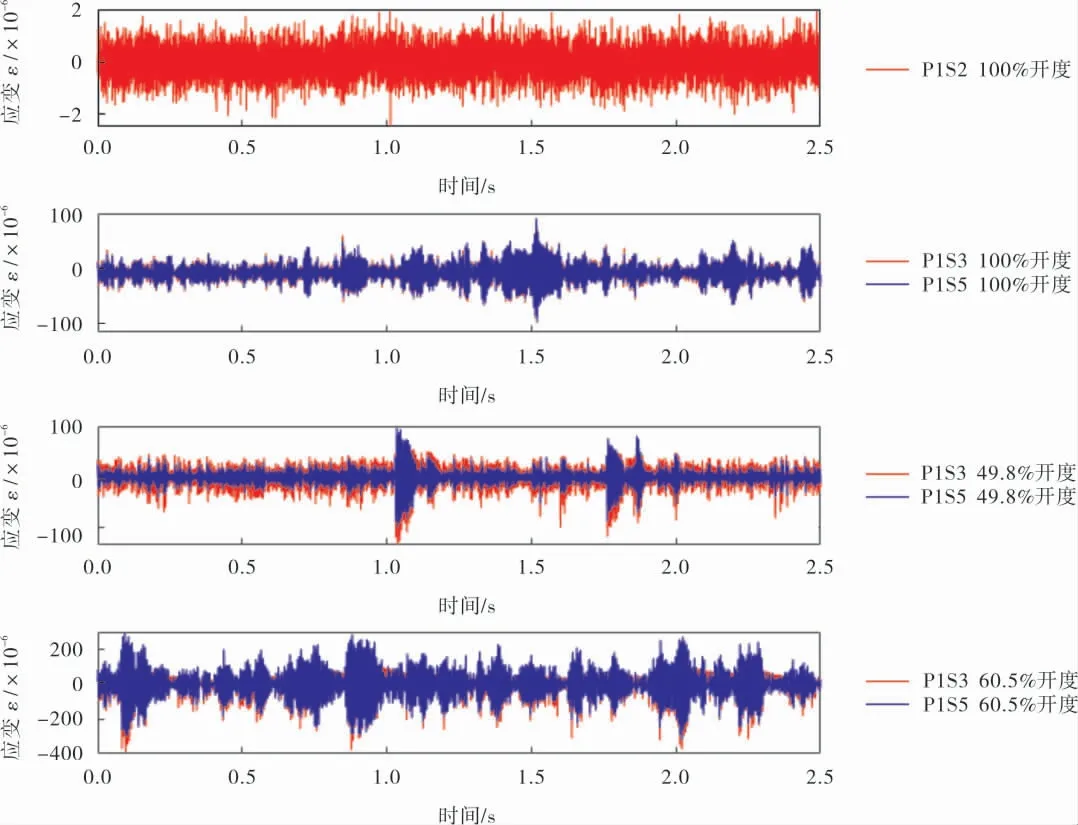

图9 给出了阀门不同开度运行时阀位反馈横杆的振动应变曲线和满开度时气动杆振动应变曲线。 可以看出, 开度为100.0%、49.8%和60.5%时, 横杆振动应变信号中均存在明显的短时、间歇冲击特征,对比开度100.0%时气动杆和横杆的振动信号,发现气动杆并无此现象,即短时间歇冲击是反馈横杆特有振动特征。

图9 不同阀门开度时横杆应变曲线

分析阀位反馈结构特征可知,横杆运动受到竖杆的直接影响,两者之间关节轴承孔径比横杆端部螺杆外径略大,存在径向间隙。 当两者快速运动时,必然会由于这种径向间隙的存在而导致相互撞击。 对横杆来说,竖杆和接收臂相当于一个悬于其端部的快速运动集中质量,这种质量块不断敲击横杆末端,由此产生这种短时、间歇冲击信号。

3.2 振动频率特征分析

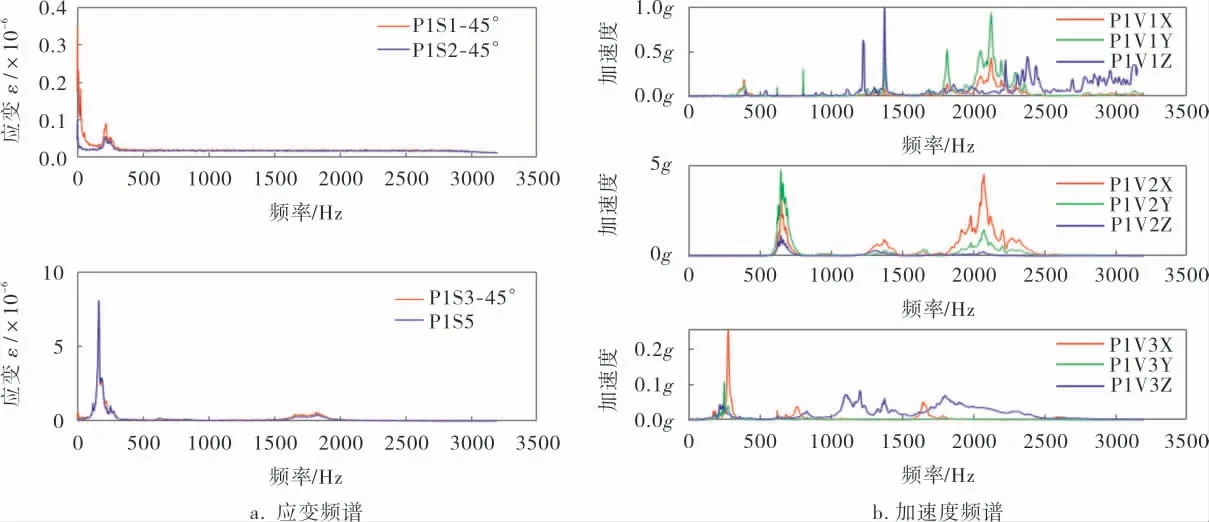

机组冷态时通过锤击法进行部件固有频率试验,得到阀体、联轴器和反馈杆的第一阶固有频率分别为640、282、167 Hz。 图10a、b 分别为阀门满开度时各测点振动应变、 加速度频谱曲线。可以看出,气动杆、反馈横杆的主振频率分别为218、164 Hz,阀门上游管道、阀体和联轴器的振动加速度主频带分别为400~500 Hz、620~650 Hz、140~170 Hz。 从各测点的频率特征可以看出,反馈横杆的振动主频与其一阶固有频率接近, 且恰落入联轴器主振频带140~170 Hz 内,联轴器的振动是引起阀位反馈横杆共振的激振源。

图10 阀门满开度时各测点振动频谱曲线

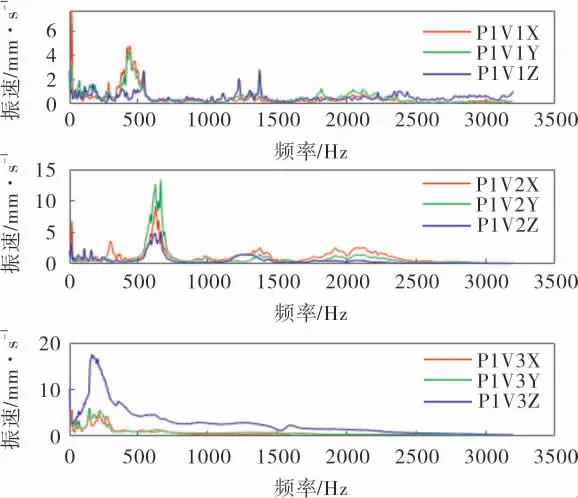

对振动加速度频谱进行积分,得到各测点振动速度频谱,如图11 所示。 可以看出,其主振频带与加速度频谱一致,并出现3 Hz 的低频振动特征,这与现场观察情况一致,即该蒸汽旁排管道既存在低频晃动,又存在高频振动。 而高频振动通常与高速蒸汽流动相关[2,4]。

图11 阀门满开度时各测点振动速度频谱曲线

3.3 开度调节对阀门部件振动的影响分析

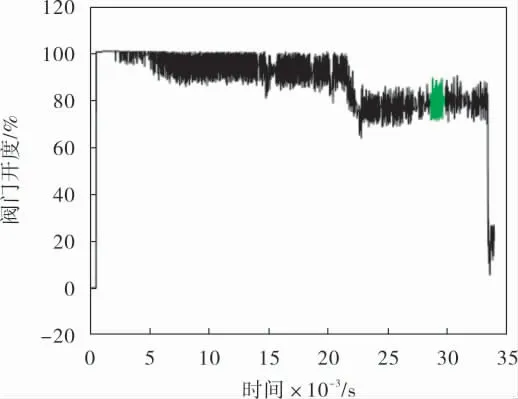

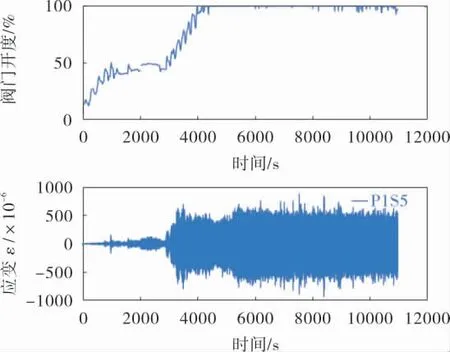

图12 为旁排阀快速启动后的开度曲线,可以看出阀门开度存在频繁的调节。 图13 为阀门缓慢开启过程中反馈横杆应变变化趋势,可以看出在阀门开度低于49%时,反馈横杆的振动应变幅值较小,而开度由49%增大后,反馈横杆振动应变幅值显著增大,并在阀门满开度时达到最大。 由此可知,旁排阀开度大于49%后,阀内蒸汽流动对于阀芯的冲击更为剧烈,载荷通过阀杆传递至联轴器并得以放大,进而对阀位反馈横杆形成极大激振力,加上激振频带包络反馈横杆固有频率,使其发生大幅剧烈共振。

图12 旁排阀快速启动及稳定运行后开度曲线

图13 阀门开度与反馈横杆应变变化趋势对比

取图12 中绿色时段分析阀门开度与振动幅值的对应关系, 如图14 所示。 由图14a 可以看出,在阀门开度波动期间,阀门上游管道、阀体和联轴器的振动加速度幅值均相应发生波动,且大的波动次数与阀门开度波动次数一致, 均为17次。 旁排阀开度调节期间,联轴器上振动加速度幅值最大,达580g;阀体振动加速度幅值最大达103g,而阀门上游管道上振动加速度最小,幅值为70g。由图14b 可知,气动杆和阀位反馈横杆上应变测点的幅值波动与阀门开度波动趋势一致,气动杆的应变幅值较小,两个测点的应变范围均10×10-6左右,而阀位反馈横杆根部应变范围超过了1000×10-6。

图14 阀门开度调节时振动加速度和应变变化情况

由上述特征可知,联轴器(或气动杆)的振动趋势与阀门开度趋势具有直接相关性,后者是造成前者振动状态变化的直接原因。 阀门的开启使得高速流动的蒸汽在阀门内部截面变化处形成湍流,汽流冲击使得气动杆出现较大振动;而在阀门开度频繁调节时,阀门内部流体的不稳定性进一步加强,也促使气动杆振动加剧,从而通过联轴器传递给一侧的横杆,引起横杆较大幅度振动。 同时,阀门开度大于49%后,蒸汽对阀体的激振力显著增大,诱发相关连接部件的振动水平显著升高。

3.4 阀位反馈横杆振动疲劳损伤分析

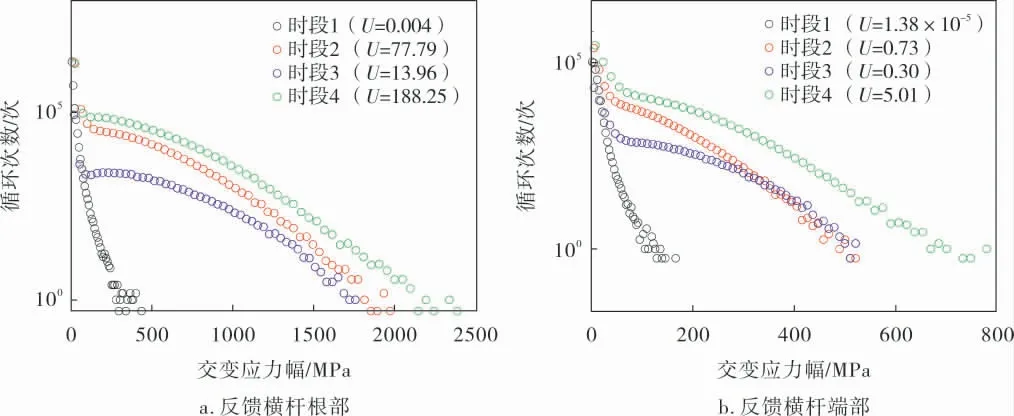

旁排阀经历两次启动,第1 次为旁排阀快开过程、第2 次为缓慢开启过程。 分析缓慢开启过程阀位反馈横杆的疲劳损伤情况, 该过程共有4组测量数据(时间基本连续),按先后顺序命名为时段1~时段4。 基于雨流统计法对根部(P1S5)和端部(P1S7)横杆光滑表面的振动应力数据进行统计分析,得到根部和端部光滑表面处的交变应力幅数组S11~S15 (分别对应时段1~时段5)、S21~S25 (分别对应时段1~5) 和循环次数数组N11~N15、N21~N25, 其 中 最 大 交 变 力 分 别 为176.42 MPa 和195.21 MPa,均出现在时段5。 因横杆两端均为螺纹结构,螺纹处是疲劳开裂的敏感部位, 应考虑应力集中的影响, 参考ASME BPVC 标准第Ⅲ卷附录XIV-1322,考虑应力集中时螺纹的疲劳强度减弱系数不低于4.0[5]。 同时,根据图5 反馈横杆结构可知, 根部螺纹区 (即P1S5 测点)的直径与光滑表面处不同,因此根据光滑表面处弯曲应力等效螺纹处弯曲应力时,应考虑截面惯性矩和应力集中两个因素,弯曲应力换算系数为3.375、 疲劳强度减弱系数取4.0;而端部光滑表面处和螺纹区直径相同,只需考虑应力集中因素。 将交变应力数组S11~S15 乘以13.5, 得到修正后的交变应力数组S11′~S15′(短时冲击引起的最大交变应力已达2 381 MPa);将交变应力数组S21~S25 乘以4.0, 得到修正后的交变应力数组S21′~S25′(短时冲击引起的最大交变应力达780 MPa)。

基于Miner 线性累积损伤准则, 并采用ASME BPVC III-Fig.I-9.2 给出的不锈钢材料设计疲劳S-N 曲线,分别对反馈横杆根部和端部螺纹区4 个时段进行疲劳损伤因子U计算,得到4 个时段疲劳损伤因子及交变应力和循环次数曲线,如图15 所示。 根据疲劳损伤判断准则, 当累积疲劳损伤因子大于1 时,结构将发生疲劳裂纹的扩展。 由分析结果可知,反馈横杆根部在时段2时疲劳损伤因子就已经超过1.0(图15a),表明裂纹可能已经开始扩展了。同时,从时段2~时段4, 根部最大交变应力呈增大趋势, 可能是由于宏观裂纹出现导致反馈横杆结构刚度和阻尼等均发生大幅变化,引起振动响应增加。 而端部累积疲劳损伤因子相比根部要低得多,但时段3 结束时也已超过1.0(图15b),裂纹扩展的风险也很高。

图15 反馈横杆根部和端部疲劳循环统计结果

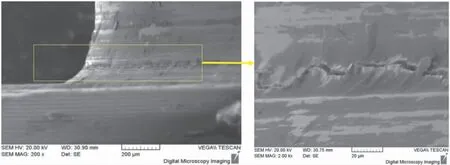

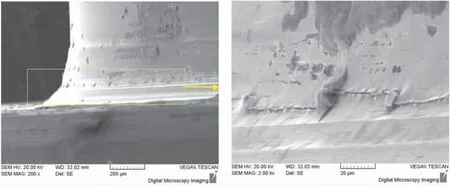

试验结束后对该反馈横杆螺纹处进行了电镜观察, 发现横杆根部倒角处已出现明显的裂纹,如图16、17 所示。 上表面裂纹张开量比下表面要大,这与横杆端部竖杆垂直向冲击激励特征吻合。 横杆端部未观测到裂纹,但从累积疲劳损伤因子计算结果看,该位置持续运行必定也会发生疲劳开裂。

图16 阀位反馈器横杆根部倒角处上表面裂纹

图17 阀位反馈器横杆根部倒角处下表面裂纹

3.5 联轴器结构对阀位反馈杆振动的影响

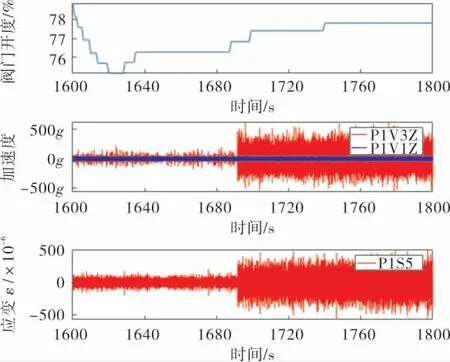

在阀门快开后稳定运行过程中,出现了联轴器振动加速度、阀位反馈横杆振动应变幅值突然增大的情况,现场查看发现联轴器4 颗紧固螺栓中有一颗严重松脱, 螺栓已从螺孔中旋出约3/4长度,并有另一颗螺栓也已松动并出现旋转。 螺栓松动前后振动加速度和应变幅值变化如图18所示, 可见旁排阀上游P1V1 点振动加速度幅值未出现突然增大现象,而联轴器上P1V3 点、阀位反馈横杆上P1S5 点的振动幅值均出现突然增大,横杆上应变范围由螺栓松动前的287×10-6增大至松动后的1070×10-6。 对比反馈横杆振动频率可以发现,螺栓松动后,反馈横杆振动频率显著下降,由初始的164 Hz 降低为147 Hz。

图18 螺栓松动前后各参数幅值变化

联轴器是由两半内部中空的结构组成,两半结构之间通过带单头螺母的螺栓紧固,这种紧固方式的预紧力小、且缺乏有效的防松措施,在横向振动的环境下极易发生松动并导致螺纹表面出现损伤,进而疲劳断裂[6~8]。 当联轴器螺栓松动后,由气动杆、联轴器、反馈杆等组成的振动系统刚度降低,促使其振动频率的降低和振动幅值的增大。 因此,改进联轴器紧固结构(如增加防松措施)或采用更可靠的反馈装置(如非接触式结构[9])将有效提高该阀位反馈装置的可靠性。

4 结论

4.1 旁排阀上游管道和阀体既存在低频振动,又存在400~650 Hz 的高频振动, 且旁排阀振动幅值高于上游管道,说明汽流激振使振动在旁排阀上得到放大。

4.2 阀位反馈横杆振动响应与阀门开度变化相关,当阀门开度大于49%时阀位反馈横杆振动幅值大幅上升,汽流激振是诱发管道及阀门、阀杆、阀位反馈杆振动的直接原因。

4.3 联轴器的螺栓紧固方式预紧力小、缺乏有效防松,受振动载荷时容易发生松动;阀位反馈横杆上的关节轴承结构导致其受到冲击载荷、发生基频共振, 两端螺纹结构易发生松动和微动磨损。 这些结构缺陷是促进反馈横杆疲劳断裂的重要因素。

4.4 对于旁排阀阀位反馈杆断裂问题,应考虑对旁排阀阀芯结构进行优化,降低蒸汽的流致振动作用;同时,改进联轴器螺栓连接结构,增加预紧和防松措施,降低其松脱风险。 在阀位反馈结构方面,可考虑非接触式反馈装置的应用,消除振动引起反馈系统失效的问题。