液压支架立柱挂液原因分析及对策研究

2023-10-27唐一飞

唐一飞,黄 莹

郑州煤矿机械集团股份有限公司 河南郑州 450010

液 压支架是一种利用液体压力产生支撑力并实现自动移动来进行顶板支护和管理的一种液压动力装置,是综合机械化采煤不可缺少的配套设备。伸缩立柱是液压支架的主要部件之一,其泄漏是导致液压支架失效的主要原因[1-6]。液压支架在出厂验收或井下使用过程中,有时会发现个别甚至批量立柱出现挂液现象,往往需要对立柱进行拆解返修,不仅增加了企业的生产成本,延长了产品制造周期,而且影响煤矿用户的正常生产,造成企业经济和形象损失[7-11]。

为解决液压支架立柱挂液问题,首先对立柱结构、密封件结构尺寸进行分析研究,其次跟踪记录立柱导向套、活柱、中缸等零件的生产制造过程,最后对立柱的装配和试压过程进行观察研究,对各个环节可能造成立柱挂液的因素进行分析,并制定相应解决对策,提出需要达到的标准[12-17]。

1 立柱结构

1.1 立柱长度与导向环间距的关系

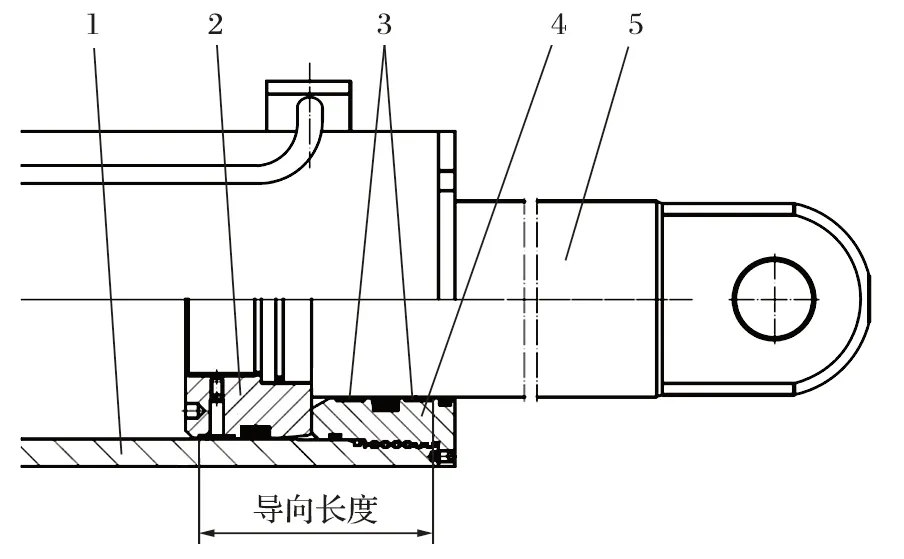

随着立柱长度的变化,导向环间距、长度、数量应随之变化。立柱导向长度如图1 所示。对于大采高支架,特别是掩护式支架立柱的偏载,应考虑加大导向长度,更好地保护密封件。

图1 立柱导向长度示意Fig.1 Diagram of column guide length

1.2 立柱缸径与密封尺寸的关系

根据立柱缸径的变化,密封件尺寸,特别是活塞杆密封和活塞密封的厚度及宽度需要制定与之相匹配的标准。该标准一般由各密封厂家制定,相互之间并不统一,设计时需进行仔细核对。

1.3 导向套止口长度与螺纹长度的关系

立柱导向套与缸筒一般通过矩形螺纹装配。由于矩形螺纹没有导向作用,在螺纹强度满足要求的情况下,可适当减小螺纹长度,使导向套装配时止口部位首先起到定心作用,之后再拧紧导向套,避免装配初期螺纹偏心造成密封件损坏。

2 密封结构

2.1 密封结构型式

液压支架立柱密封产品,目前国内沟槽结构型式主要采用 2 种标准:一种是煤矿行业标准,MT/T576—1996《沟槽型式、尺寸与公差》;另一种是国外知名密封公司 Hallite 的沟槽标准。

上述 2 种标准的密封没有本质差别,但在具体沟槽深度和宽度上存在差异。MT/T 576—1996 活塞密封沟槽型式采用分体式结构,沟槽由多个零件配合组装而成,密封沟槽宽度尺寸相对较大,给密封件的安装提供了便利条件,但需防止各零件的配合误差积累造成整体精度下降;Hallite 公司的活塞密封沟槽型式采用整体式结构,由单一零件组成,结构相对简单,密封沟槽宽度尺寸相对较小,密封件需要满足能够拉伸装配的要求,安装时需注意防止密封件拉伤[18-19]。

2.2 密封结构尺寸

即便采用相同的标准,不同品牌密封件的尺寸公差、硬度、材质等也有所差异,对应标准化的沟槽尺寸,密封件的过盈量也不同。应注意不同品牌密封件尺寸与设计沟槽的匹配性,以及密封件材质、硬度与密封性能的关系,减少密封选型对立柱挂液的影响。

另外,导向套杆密封公差带推荐为 js11,该公差范围相对较大,可能会出现密封过盈量不足的问题。可考虑将该密封槽底公差带减小,将 js11 修改为 h11,工艺尺寸按中差加工;也可考虑修改密封件尺寸,将导向套杆密封件内圈尺寸缩小或外圈增大。此 2 种方法主要通过适当加大导向套杆密封件的过盈量来达到避免立柱挂液的目的。

3 立柱零部件生产制造

3.1 导向套

(1) 圆度超差 导向套精车时,无论缸径大小,大多使用三爪卡盘,装卡力较大时,可能会引起装卡变形。因此,对于φ360 mm 以上大导向套,在精车时应使用六爪卡盘。另外,有时小导向套不粗车,直接车成,切削余量过大,容易造成导向套受力变形,应先进行粗车,再精车完成,避免一次加工进刀量太大而影响加工精度。

(2) 尺寸偏差 实际生产中,部分导向套内孔槽底尺寸偏上差,外圆槽底尺寸偏下差,导致密封件压缩间隙过大,影响密封效果。因此加工槽时,应按公差带中差对刀,刀具磨损应时及时调整或更换刀片。

此外,导向套内孔 (特别是槽底) 镀层厚度不易保证。对于镀锌导向套,由于内孔镀层厚度小,计算密封槽镀前尺寸时,无需扣除镀层尺寸;对于镀铜导向套,应根据技术要求选择适当的镀层厚度,进行扣除镀层计算,最终保证槽底镀后尺寸不超差,并进行抛光处理,保证镀层厚度均匀,粗糙度不超差。

(3) 槽底圆角过大 有时由于刀尖磨损,导致加工后的槽底圆角过大,影响密封件、导向环的装配和使用。加工槽底时,要实时检查刀尖圆弧的磨损情况,对于刀尖磨损的刀片应及时更换,保证槽底圆角符合图纸要求。

(4) 槽底粗糙度超差 由于刀具颤动或刀片磨损导致槽底粗糙度差的情况,可通过适当调整加工参数,提高转速或减少进给量防止刀具颤动。下活前也可用细砂纸打磨槽底,保证槽底粗糙度符合图纸要求。

3.2 活柱与中缸

(1) 柱塞部位与镀层区同轴度差 由于镀层区与柱塞加工存在装卡基准转换问题,容易导致两者同轴度超差,装配后导向套上的杆密封圆周方向压缩不均匀造成立柱挂液。在加工时,顶尖孔外加车护锥或柱头打 B 型中心孔,以保护磨削基准;热处理、电镀等工序后,应修研顶尖孔,尽量保证精车柱塞和磨外圆、镀后抛光工序的基准统一,保证加工后符合图纸柱塞与镀铬区同轴度要求。

(2) 镀层区尺寸偏下差或超差 镀层区抛光后尺寸偏下差或超差,如果遇到导向套内密封槽偏上差,会造成两者配合间隙过大,导致立柱挂液。此时可考虑适当加大镀层厚度,镀后抛光尺寸控制在中差,以保证配合尺寸满足密封件的设计标准。

3.3 通液管

通液管一般为内孔较小的细长件,有时还需要压弯。在下料后需用专用钢丝刷或内孔清理设备将内孔铁屑清除干净,之后放入酸洗槽中进行除锈与防锈处理,保证焊接前通液管内孔无铁屑、铁锈及杂物,防止焊后系统清洁度不达标,引起立柱挂液。为防止锈蚀,通液管及接头座等缸体附件可考虑采用不锈钢材质,避免由锈蚀引起的立柱挂液问题。

4 立柱装配

4.1 导向套清洗不干净

电镀后应用流动清水冲洗干净残留物,防止镀层表面附着粉末和杂质。

由于导向套内、外沟槽较多,装配时仅用手工清洗无法将槽底尖角处彻底清洗干净,因此需在超声波清洗机内清洗。超声波清洗时可以产生具有几千个大气压的强大声压和机械冲击力,使置于清洗液中的零件表面上的污染物剥落,清洗时间短,清洗质量好,可以满足导向套装配时的清洁度要求。

导向套清洗后如未将水吹净,附着在导向槽、防尘槽内,导致立柱在升降时,部分液体被带出,需经过多次升降和擦拭后才可消除,出现伪挂液现象造成误判。因此,导向套清洗后应用压缩空气吹净,也可用清洁的干绸布擦拭,去除残留的水分和杂物,保证导向套无异物附着,槽底、圆角处洁净。

4.2 活柱清洗不干净

受结构限制,空心活柱焊接后内部铁屑很难清除干净。铁屑进入立柱将影响系统清洁度,造成底阀堵塞或密封件损坏,引起立柱挂液。活柱焊接前各部件应清洗干净,焊接时需要对柱头及柱塞螺纹孔进行防护,后续加工时柱头螺纹孔、下端通液孔、清洗孔均需相应的防护工装,各工序在工件转移和加工时应注意防护,最终达到活柱焊接后柱管内无铁屑及杂物存留。

对于实心钻深孔加工的活柱,各孔加工完毕后,需清净孔内毛刺,并用高压空气反复将孔内铁屑吹干净,之后加装底部螺堵并进行试压操作。

4.3 缸筒清洗不干净

装配时,缸筒未经过清洗机清洗或清洗机清洗液不按规定更换,会造成清洗不干净,清洁度不达标。装缸前,缸筒须按工艺要求在缸筒清洗机中进行清洗,定期更换清洗液,确保缸筒内孔、外圆无异物附着,槽底、圆角处清洗干净。

4.4 安装时密封件损坏、镀层磨损

清洗完毕后,导向套、柱塞等密封件装配时不得使用螺丝刀等钝器辅助装配,否则一方面容易损伤密封件,另一方面会磨损导向套外圆镀层,磨损的镀层粉末直接进入缸内,影响立柱的清洁度。可考虑将密封件放入水浴锅中 (根据密封材质选用水或油作为介质) 加热到一定温度,使密封件软化、胀大后,用丝带旋转拉入槽内,确保密封件及镀层无损坏。

4.5 立柱装配时涂抹机油过多

在立柱装配时,特别是大直径立柱立装时,为了润滑密封件而涂抹大量机油。机油存于杆密封和防尘槽之间,在立柱动作时,会随活柱或中缸渗出,造成挂油现象。涂油时可用绸布在油盆里浸湿,捞出拧干后擦拭待润滑部位,避免涂抹机油过量。

4.6 导向套拧紧时转速过快或转矩过大

立柱装配过程中装缸机转速或转矩超过工艺要求时,可能会造成螺纹研伤和密封件损伤。应根据立柱缸径大小核算所需转速和转矩等参数,同时对装缸机进行改造,增加转矩显示模块,并制定相关具体操作规范,防止密封和导向套螺纹研伤。

4.7 中缸、活柱推入缸筒速度过快

活柱推入中缸或中缸推入外缸时,下降速度或推入速度过快,会导致密封件蹩卡或损坏。必须对装入速度制定标准,按合理速度推入中缸、活柱,防止引起密封件蹩卡、损坏。

5 立柱试压

立柱全行程试验可以使蹩卡的密封在试验中伸展、磨合,避免出现挂液现象。应要求所有立柱在装配完成后至少进行 3 次全行程试压试验,特别是当采用注塑模压密封件时,应提高立柱出厂检验标准。全行程试压完成后,按照国标及行业标准进行相关试验。

6 结语

立柱是液压支架的主要承力部件,所含零件较多,结构相对复杂,精度要求高,生产制造流程长。立柱挂液是液压支架验收或井下使用过程中常见问题之一,由于引起挂液原因较多,实际处理起来较为困难,需要花费大量的人力和时间。通过分析立柱挂液的原因并制定相应的预防改进措施,在实际的生产过程中取得了良好的效果,有效减少甚至杜绝了立柱挂液的发生。