新型导管架吸能器结构性能分析研究

2023-10-26李怀亮李新超付雪军

李怀亮,李新超,付雪军

1.海洋石油工程股份有限公司,天津 300461

2.滨德(天津)能源科技有限公司,天津 300392

导管架平台是海洋油气开发、空间利用、海洋勘测等生产活动中常见的海洋工程结构形式。随着海洋石油事业的发展,大型船舶在停靠导管架平台的过程中会出现因速度过快而发生撞击的情况,进而导致运行事故发生,这降低了导管架的承载能力和行船安全[1]。因此,在导管架适当位置配备相应的缓冲、防撞装置即吸能器,就显得非常必要,其可有效保障行船的安全。

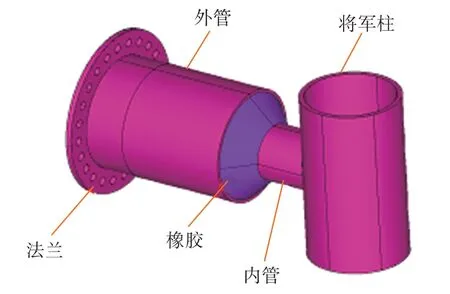

吸能器可分为固定式和漂浮式两种,固定式防撞装置安装在主体结构上,漂浮式防撞装置则漂浮在主体结构周围[2-3]。固定式吸能器常见形状包括圆管、方管、圆台、支柱、蜂窝和夹心板[4]。近年来,新型靠船吸能结构备受关注[5-7]。国内外学者采用有限元分析方法对吸能器的吸能效果进行数值模拟,可分析吸能器的防撞性能[8-10]。海洋工程导管架橡胶吸能型吸能器由法兰、外管、橡胶、内管和将军柱组成,如图1所示。

图1 吸能器结构

橡胶部分是吸能器的吸能构件,内管和外管通过橡胶单元连接,用来吸收和转移轴向和横向荷载,以使船舶停靠不会造成平台结构破坏。影响吸能器性能的关键问题主要体现在:一是成型磨具无法使橡胶受热均匀;二是胶片压制成型后,外表面多处出现胶料气泡。本文改进了吸能器的结构形式,并采用有限元分析方法对其整体吸能效果进行了数值模拟,验证了吸能器结构设计的有效性。

1 结构设计

吸能器结构成型装置包括:上模、中模、下模、拉杆、紧固件,如图2所示。将预先配料、裁剪好固定形状的胶片缠绕到内管上,挤压,固定在下模上,然后利用机械设备将中模套在缠绕后的内管外,将上模按照安装位置对正放在中模上,通过拉杆将上模、中模、下模固定在一起。

图2 吸能器装置结构

以往的成型是通过对螺栓和螺母施加合适的力矩,并将力传到橡胶上,将橡胶挤压到成型装置的各个部位,并且力矩要多次、对称进行施加,保证每处受力均匀,通过拉杆的定位基准确认上模、下模、中模有效贴合在一起后,整体硫化定型。其缺点是此成型模具容易引起橡胶受热不均,影响产品吸能[11]。因此,使橡胶受热均匀成为关键。改进成型是在外管和中模之间的空间部分添加合适的填充物,使橡胶成型过程中受热均匀,从而提高产品性能。该方法使吸能器能够达到预期的外形和性能使用要求,大大提高产品的成品率,降低成本。

在外管和中模之间利用填充物进行填充,分别选用水、石英砂、铁砂、不锈钢砂进行产品拉伸试验[12],外形均可以满足使用要求,没有裂纹和断裂现象发生。试验后对4 个试验件的A 处和B 处进行剖切检查,测试数据列于表1中。

表1 增加填充物剖切后性能测试数据

从测试数据比对可以看出,橡胶的性能均有所提高,A 处拉伸强度提高20%,硬度提高5%以上,扯断伸长率提高20%以上,其中铁砂和不锈钢砂的测试数据A处和B处最为贴合。

对比4 种填充材料,水的导热系数比金属略低,密封性不好控制,且若泄漏容易导致产品外表面锈蚀,腐蚀基体;石英砂相对强度低,易碎,使用一段时间后容易板结;铁砂金属本身容易生锈,被腐蚀,不利于使用和保存;不锈钢砂强度高,成分精纯,易清洗,所以它的使用寿命更为长久,同时节省成本。因此,采用不锈钢砂作为吸能器外表面和中模之间的填充物。

通过设计和优化,在原来结构及外形基础上,优化半成品的设计形状,如图3所示。在压制胶片的过程中通过增大胶片的横截面积,以减少搭接、累加过程的缝隙产生。在实现过程中还需考虑胶料的缠绕、铺放贴合,硫化过程中均匀受热。多个大型导管架平台吸能器已采用上述改进设计,并完成海上各种实际使用情况的考核,取得了很好的应用效果。

图3 改进后的设计形状

2 结构性能分析

2.1 非线性分析

橡胶是一种超弹性材料,具有良好的伸缩性和复原性。相对于只需要较少的参数进行性能表征的金属材料,橡胶的特性就显得很错综复杂。超弹性材料的非线性是很严重的,体现在非常大的应变(可达到百分之几百)、材料的应力应变呈高度的非线性关系、材料近似或完全不可压缩、很强的温度相关性。通常并不单独存在,而与金属等其他显著不一样的材料之间有很大的相互作用[13]。

在非线性分析中,响应不能直接用一组线性方程预报,在ANSYS 分析中选用Newton-Raphson算法,即以增量形式逐渐施加荷载,在每一荷载增量中完成平衡迭代来使得增量求解达到平衡,即残差{F}-{Fnr}足够小,在误差允许范围内。

式中:[KT]为切线刚度矩阵;{Δu} 为位移增量,m;{F}为外部荷载向量,N;{Fnr}为内部力向量,N。

2.2 单元选取

通过8 个节点来定义的SOLID185 单元,见图4。该单元可用于构造三维固体结构,其每个节点有3个沿着X、Y、Z 方向平移的自由度。单元具有超弹性、应力钢化、蠕变、大变形和大应变能力,还可采用混合模式模拟几乎不可压缩弹塑材料和完全不可压缩超弹性材料。

图4 SOLID185单元

式中:[B]为应变矩阵,m-1;[BV]为体积项,m-1,以一个积分点计算(缩减积分),没有被完全积分而“软化”,允许求解几乎不可压缩行为和客服体积锁定;[Bd]为以2×2 积分点计算(完全积分),仍然存在寄生剪切应变,m-1;V为体积,m3;为体积项上平均的应变矩阵,m-1;为体积项上平均的应变矩阵,m-1;Δε为应变;Δu为位移,m。

2.3 模型建立

通过数值模拟方法对吸能器变形特征进行分析,吸能器模型包括橡胶、内管、外管、法兰,如图5、图6所示,其主要性能参数列于表2、表3中。

图5 有限元模型及边界荷载条件——工况1

图6 有限元模型及边界荷载条件——工况2

表2 高强度钢制减振单元材料特性

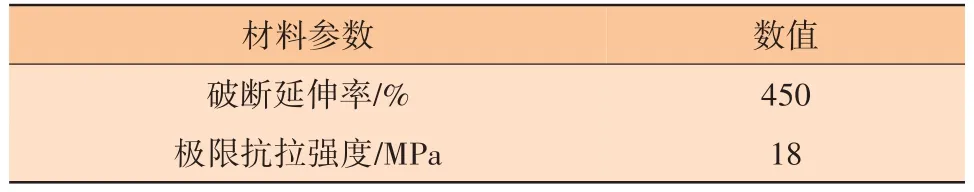

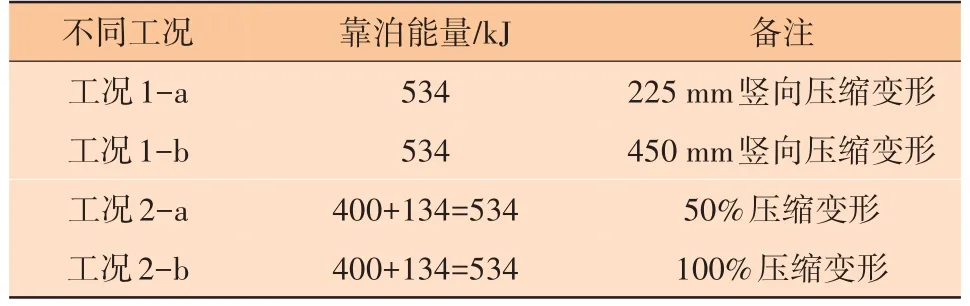

表3 橡胶特性

在每个负载情况下,压缩将施加到冲击单元,直到达到所需的靠泊能量。冲击荷载工况如表4所示。通过有限元分析进行数值模拟,预测吸能器在承受工况1 和2 中荷载条件时的情况。其中工况1-a承受225 mm竖向变形荷载,工况1-b承受450 mm竖向变形荷载;工况2 中,吸能器承受在30°上的50%和100%压缩荷载时的情况,其中轴向碰撞能量400 kJ,侧向碰撞能量134 kJ。

表4 荷载工况

3 数值模拟结果讨论

在534 kJ的靠泊能量作用下,挠度、反作用力和能量吸收如表5所示,吸能器最大等效冲击应力如表6所示。冲击单元的等效应力如图7所示。

图7 工况1冲击单元的等效应力/MPa

表5 挠度-反作用力-能量吸收结果(工况1)

表6 吸能器最大等效冲击应力(工况1)

在工况1-a 中,吸能器承受225 mm 的竖向压缩变形,吸能器反力达到1 101.6 kN,能量吸收量为279 kJ;在工况1-b 中,吸能器承受的竖向变形达到450 mm,反力达到3 052.5 kN,吸收能量达到549 kJ。工况1 中外管产生了最大应力,达到155.51 MPa,橡胶的最大应力为13.07 MPa,UC 校核满足强度要求。

在工况2 的数值模拟分析中,角度、扭矩和能量吸收如表7所示,吸能器最大等效冲击应力如表8 所示。冲击单元的等效应力如图8 所示。在工况2-a 中,吸能器承受30°方向上50%竖向变形的外荷载作用,吸能器偏转14°,最大扭矩303.4 kN·m,吸收能量49.3 kJ。在工况2-b 中,吸能器承受30°方向上100%的竖向变形外荷载作用,吸能器偏转28°,最大扭矩600.7 kN·m,吸收能量157 kJ。工况2 中内管承受了最大应力,达到247.08 MPa,橡胶承受的最大应力为17.68 MPa,UC 校核满足强度要求。

图8 工况2冲击单元的等效应力/MPa

表7 角度-扭矩-能量吸收结果(工况2)

表8 吸能器最大等效冲击应力(工况2)

4 结论

本文通过对橡胶吸能型吸能器结构形式的改进,达到了改善吸能器吸能效果的目的,并结合有限元的超弹性材料非线性分析方法,建立了数值模拟分析模型。对0°和30°方向上的外部冲击荷载作用下吸能器变形效果进行了数值模拟分析,其主要结论如下:

1)改进后的吸能器结构经过测试,橡胶吸能构件的拉伸强度提高20%,硬度提高5%以上,扯断伸长率提高20%以上。

2)通过有限元数值模拟分析得出,在竖直冲击荷载作用下,外管承受的应力最大,在30°方向冲击荷载作用下,内管承受的应力最大。

3)橡胶吸能结构在30°方向冲击荷载作用下的应力比垂直受力时要大。

本项目开发设计的新型吸能器装置已成功应用于多个海洋工程固定式结构中,并通过海上各种实际使用情况的考核,其技术成熟、质量性能可靠。