基于振动与油液监测的烟气轮机综合分析

2023-10-26马海余毛文江

张 婷,李 磊,马海余,毛文江

(1.兰州石化公司研究院,甘肃兰州 730060;2.兰州石化公司机电仪运维中心 甘肃兰州,730060;3.广州机械科学研究院有限公司,广东广州 510535)

1 设备概述

烟气轮机是石油化工行业重油催化裂化装置中的关键性设备,同时也是该装置主要的节能设备,通过再生器出来的烟气压力和热能进行膨胀做功,拖动轴流压缩机运行及发电,其运行情况直接影响到装置的运行周期和能耗水平。故保证烟气轮机的平稳运行,关系到整个生产装置的正常生产。

2 故障现象

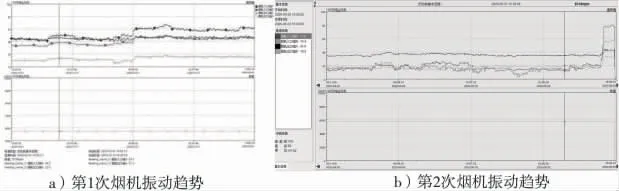

2019 年12 月至2020 年2 月期间,烟气轮机振动出现2 次上涨,通频值振动趋势如图1 所示,最高测点振值70.2 μm,但由于机组整体趋势平稳,振动未到报警值,机组继续运行,2020 年6 月1 日凌晨,烟机振动突然上涨至80.4 μm,在烟机各测点振动上升期间,轴流压缩机、齿轮箱总体振动趋势均比较平稳。

图1 第1 次、第2 次烟机振动趋势(通频值)

3 故障分析

3.1 振动分析

通过监测数据图谱分析,前两次振动上升时,1×振动幅值缓慢上升,且在一定区间(约7~11 d)后振幅稍有回落,之后振动趋势较为平稳,相位无变化,表明烟机出现均匀结垢故障,无垢层脱落。前2 次上涨过程中轴心轨迹图中重复性比较好,未发现反进动现象,排除动静部件碰磨的可能。

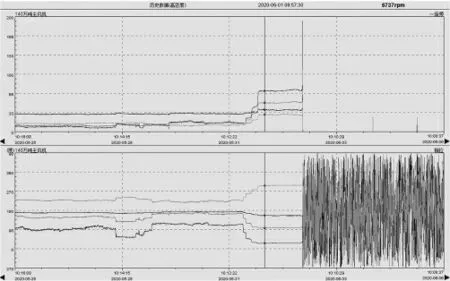

同理,通过监测数据可知,烟机振动值第3 次上涨(超报警值)时,频率成分主要以1×成分为主,高次谐波和低频分量很少,烟机各测点2×和0.5×成分振幅趋势相对稳定,1×振动趋势(图2)显示,烟机第3 次振动上升时振动幅值快速上升,没有回落的趋势,且相位发生约90°的变化,工频振动和相位同时发生变化,1×相位的改变说明转子的重心在发生变化,即工频振动增大引起的转子动不平衡加剧,表明此时转子轮盘结垢可能已经恶化。另外,观察第3 次振动上涨过程中的轴心轨迹图,重复性比较好,未发现反进动现象。

图2 第3 次振动上涨1X 振动趋势

3.2 油液监测结果

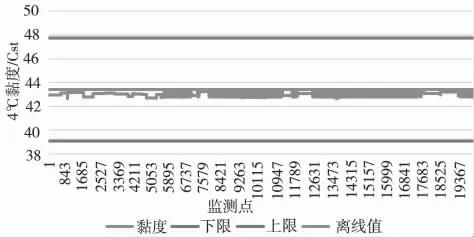

在线监测整体数据稳定,黏度中位值为43.1 Cst,误差处于离线数据黏度10%以内。黏度传感器运行稳定,符合准确性80%以上的要求(图3)。

图3 黏度诊断结果

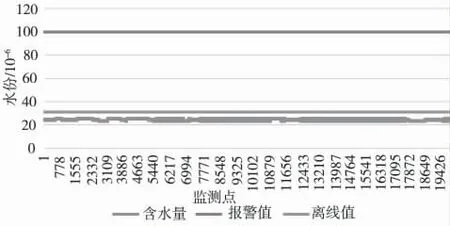

在线监测整体数据稳定,水活性中位值为25×10-6,整体未超过离线检测数值。水分传感器运行稳定,符合准确性80%以上的要求(图4)。

图4 水分诊断结果

在线监测整体数据稳定,污染度中位值为9级,与离线检测相符。污染度传感器运行稳定,符合准确性80%以上的要求(图5)。

图5 污染度诊断结果

3.3 烟机粉尘监测数据

通过调查,2019 年12 月至2020 年2 月利用SP-20 型高温烟气采样仪,对烟机三旋入口粉尘浓度进行3 次监测,粉尘浓度呈增大趋势。

3.4 分析结论

由振动分析判断,烟机振动增大的主要原因是转子的动平衡发生变化。烟机在运行过程中,引发转子不平衡的主要原因有以下4 种情况:①转子受热不均产生局部的热弯曲;②转子的动叶片可能被冲刷磨损或磨损断裂;③转子轮盘的拉紧螺栓有松动或断裂的情况;④转子上有催化剂沉积结垢或脱落。

通过烟机的振动变化过程,结合粉尘监测数据来分析,判断烟机转子上催化剂粉末附着结垢的可能性更大。烟机前两次振动值上涨,主要是1×幅值增长,但是1×相位保持稳定,说明随着烟气粉尘浓度上升,转子轮盘附着的催化剂粉尘不断增多,但附着层相对均匀,只是附着结垢导致不平衡量增加,不平衡造成的振动上涨;当烟机振动值第3 次上涨时,仍然是1×幅值增长,与前两次不同的是,1×相位发生了突变(约90°),说明转子轮盘附着的催化剂垢层逐渐变厚变多,增加至一定的厚度后,垢层易发生局部脱落,导致轮盘结垢不再均匀,转子的重心发生改变,动平衡瞬间被破坏,进而引起机组振动突变。

4 结论

(1)从烟机的振动趋势看,烟机振动前2 次出现缓慢上升,频率成分以1×为主,是由于烟机动静叶片有催化剂垢层缓慢吸附引起,使得烟机转子的平衡缓慢上升,但未达到报警值,因生产需要,故机组继续运行。第3 次振动值突增且超过报警值,烟机结垢已恶化或局部脱落。根据该机组特点和以上相关图谱分析,造成该机组振动持续上升的主要原因应为催化剂先沉积结垢,而后局部脱落,从而破坏烟机转子动平衡,引发机组振动。

(2)从烟气粉尘监测分析结果看出,三旋入口烟气粉尘浓度呈上升趋势,导致烟气中粉尘不断被带入烟机并粘结到动静叶片上,使得烟机转子的平衡被破坏。

结合以上二点确定烟机振动2019 年12 月至2020 年2 月开始缓慢上涨的原因为转子均匀结垢;6 月1 日烟机振动值突变且持续上升,原因为垢层局部脱落。建议停机检修进行清垢或更换转子,以保证烟机的长周期运行,最大限度的发挥烟机节能降耗的作用。

5 现场验证及处理

5.1 现场验证

2020 年6 月3 日,机组停车后,检修人员紧急开展设备拆检,将烟机入口导流锥打开后发现动叶上有1~2 mm 的垢层,静叶上结垢更为严重,垢层厚度7 mm 左右,可见造成烟机振动持续上升的主要原因是叶片先结垢,后发生局部脱落,与诊断结论一致。

5.2 处理措施

根据拆检的情况,转子轮盘结垢比较严重,为了有助于分析机组异常振动的原因,将未清理的转子进行动平衡测试,测试结果显示转子不平衡量为5837.8 g·mm,其中转子(自由端)不平衡量较大,约为4664 g·mm,依据不平衡量计算公式:

其中,G 为动平衡等级,M 为转子质量,n 为工作转速。反算得动平衡等级G:

而渤海装备兰州石化化工机械厂标准要求为:平衡等级不低于GB/T 9239.1—2006《机械振动恒态(刚性)转子平衡品质要求》标准中的G1.0 级。

6 改进措施

烟气轮机是炼厂重油催化裂化装置的核心设备,其运行状况直接影响到装置的安、稳、长、满、优及企业的经济效益,从2019 年12 月至2020 年6 月烟机的运行状况及结垢情况分析,缓解烟机结垢应做好以下3 点:①充分利用SG-8000 系统,及时监控烟机运行参数,异常情况及时处理,确保机组的各项运行参数严格控制在指标范围内;②密切关注烟机入口粉尘浓度、催化剂粒度的变化,重点监控0~20 μm 催化剂的含量;③逐步完善烟机故障数据库,在已有动力参数基础上,重点添加烟机工艺参数(烟气含量、烟气粉尘浓度、粒度、催化剂型号、蒸汽温度压力等),并协同装置对烟机运行状态进行监控,通过监控大数据累计,掌握烟机故障发生规律及高频故障种类,为烟机故障分析做数据储备,提升烟机故障分析能力。