液氯库事故状态通风的设计

2023-10-25刘玉成李印秋陈晓亭毛曼蓉

刘玉成,李印秋,陈晓亭,毛曼蓉

(山东鲁新设计工程股份有限公司,山东 淄博 255000)

氯气泄漏事故是每个涉氯企业都要认真对待的问题, 生产企业在上马相关项目前需要有安全评价资质的单位进行安全预评价, 再结合安全预评价单位的意见需要有资质的单位做安全设施的设计,在建设的过程中需要有压力容器设计资质的单位做压力容器设计、需要有GC1 管道设计资质的单位做压力管道的设计。 在安全设施设计过程中需要对工艺过程进行工艺模拟和计算,以降低液氯/氯气泄漏的概率。 早期投运的液氯设施部分尾气处理设施缺少相应的模拟和计算,泄漏事故仍时有发生,为了进一步降低泄漏事故对企业职工的身体健康和对周边环境的影响,事故氯的处理设施设计日趋重要。

以3 个50 m3液氯储罐的液氯库为例, 通常的厂房长度在18~24 m,宽度在16~24 m,目前常规设计的液氯库层高在8 m,本文以相对经济的长18.5 m、宽16.5 m,层高8 m 为例,储罐相关参数见表1。

结合以上参数, 按照山东省人民政府安全生产委员会办公室关于印发《〈山东省液氯储存装置及其配套设施安全改造和液氯泄漏应急处置指南 (试行)〉的通知》鲁安办发〔2020〕35 号(以下简称35 号文)中附件2 的《液氯泄漏的处理处置方法》(HG/T4684-2014)要求,进行工艺核算。

1 液氯泄漏量的计算

1.1 管道泄漏量

通常情况下液氯在喷口内不存在急骤蒸发,故适用柏努力方程来对液体泄漏量进行计算, 公式如下:

式中:Cd—液体泄漏;

A—裂口面积,m2;

ρ—泄漏液体密度,kg/m3;

P—容器内介质压力,Pa;

P0—环境压力,Pa;

g—重力加速度,m/s2;

h—裂口之上液位高度,m;

QL—液体泄漏速率,kg/s。

式中:Cd取值0.65,A取值0.001 6,ρ 取值1 425,P取值600 000,P0取值101 325,g取值9.81,h取值3.45,QL取值40。

即通过管道裂缝泄漏的最大液氯量QL=40 kg/s,折合液氯质量流量为145 115 kg/h,按未气化的密度进行折算,则体积流量为102 m3/h,一罐50 m3液氯储罐理论上在0.5 h 内可以完全泄漏。单次事故的最大泄漏量为50 m3×1 425 kg/m3×80%=57 000 kg,完全气化后折合标况下为17 757 m3(已知标况下氯气的密度为3.21 kg/m3)。

1.2 安全阀泄放量

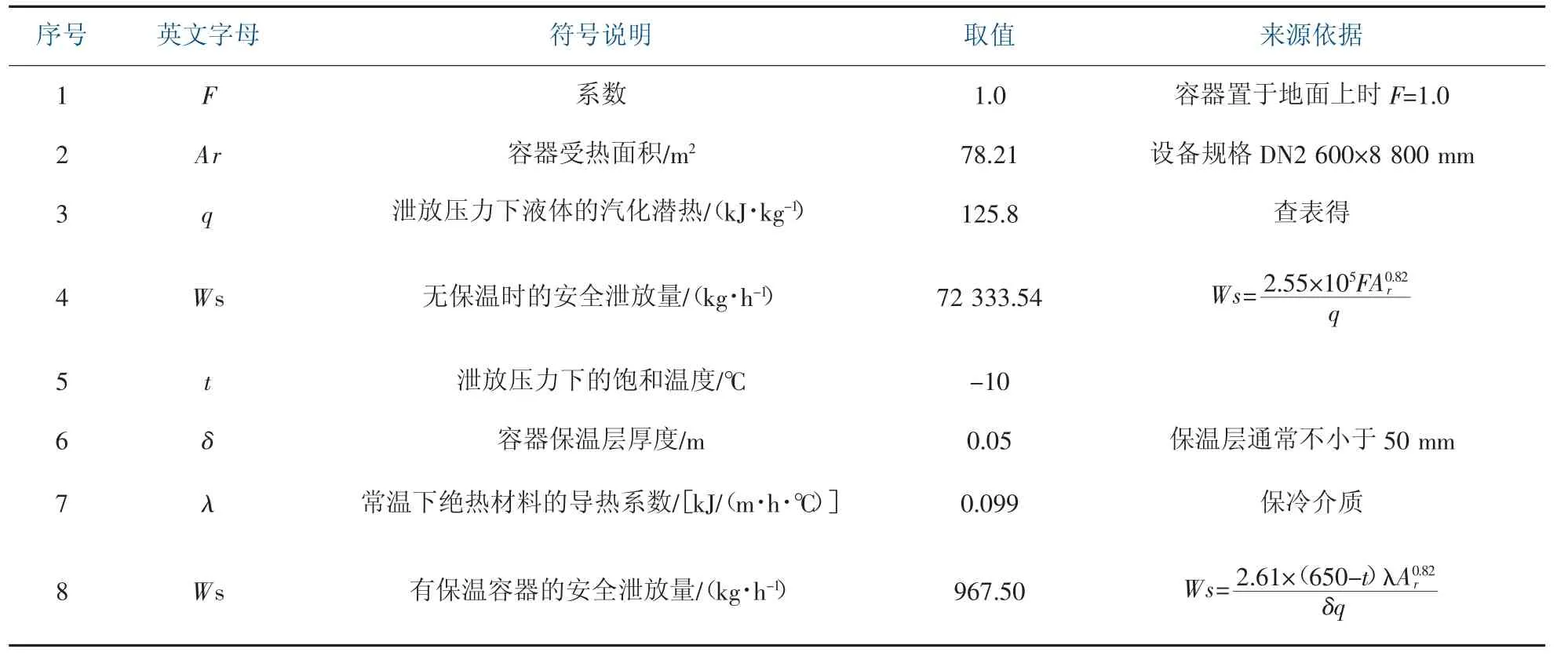

安全泄放量的计算参考(GB150-2011)盛装液化气体的容器安全释放量的计算公式, 本项目中相关参数见表2。

表2 安全阀泄放量相关计算参数

由表2 可知, 保温全缺失状态下最大泄放量WS=72 333.54 kg/h,若保温状况良好,最大泄放量为967.50 kg/h,目前行业内均采用聚氨酯做保温材料。

1.3 液氯泄漏最大蒸发量的相关参数

已知标况下氯气的密度为3.21 kg/m3,相关参数包括闪蒸蒸发、热量蒸发、质量蒸发、液体蒸发总量,见表3,表4,表5,表6。

表3 闪蒸蒸发估算

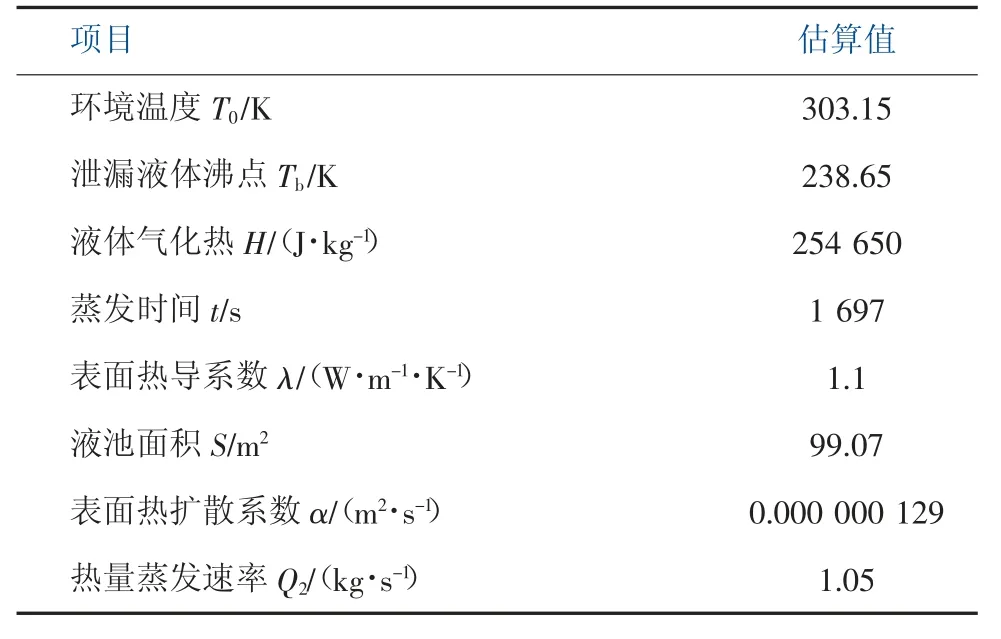

表4 热量蒸发估算

表5 质量蒸发估算

表6 液体蒸发总量

其中Fv和Q1、Q2、Q3的计算公式如下。

(1)液体中闪蒸部分:

过热液体闪蒸蒸发速率可按下式估算:

(2)热量蒸发估算

当液体闪蒸不完全, 有一部分液体在地面形成液池,并吸收地面热量而气化,其蒸发速率按下式计算,并应考虑对流传热系数。

ɑ 取值见表7。

表7 ɑ取值

(3)质量蒸发估算

按下式计算:

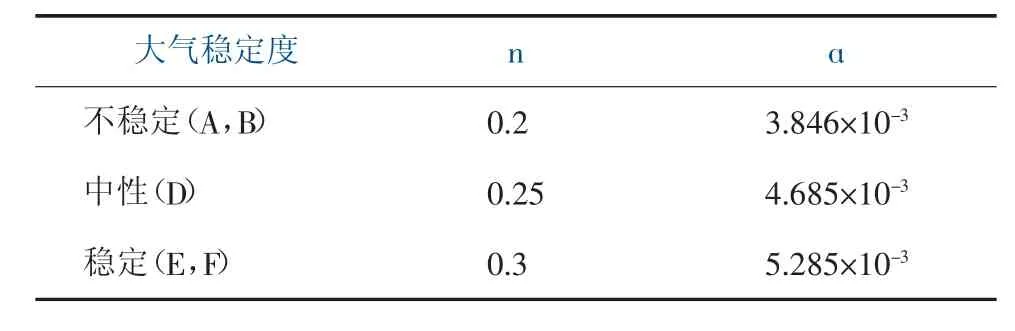

ɑ,n 取值见表8。

表8 ɑ,n取值

液池最大直径取决于泄漏点附近的地域构型、泄漏的连续性或瞬时性。有围堰时,以围堰最大等效半径为液池半径;无围堰时,设定液体瞬间扩散到最小厚度时,推算液池等效半径。

从上述公示计算可知

第1 小时内累计蒸发总量Wp=24 467 kg/h=77 19 m3/h(标况)

最大蒸发速度=Q1+Q2+Q3=12.63 kg/s=45 478 kg/h=14 348 m3/h(标况)。

1.4 暖通专业事故通风风量核算

按照GBZ1-2010 《工业企业设计卫生标准》第6.5.1.2 条,事故通风换气次数不宜<12 次/h,即最小换气量为12 次/h 的换气量, 即有液氯库房事故通风最小换气量为18.5 m×16.5 m×8 m×12 次/h=29 034 m3/h

密闭卸车区通风最小换气量为6 m×16.5 m×8 m×12 次/h=9 504 m3/h(单车装卸)

参考江苏省地标, 需要做能同时满足两辆车装卸的封闭卸车区,取12 m×16.5 m×8 m,密闭卸车区通风最小换气量为12 m×16.5 m×8 m×12 次/h=19 008 m3/h(两辆车装卸)。

综上可知, 即暖通专业核算的事故通风最小换气量为V=29 034 m3/h。

1.5 工艺排风的最终风量核定

管道泄漏量最大量为145 115 kg/h,单次事故的最大泄漏量为57 000 kg, 完全气化后折合标况下为17 757 m3; 安全阀泄放量为72 333.54 kg/h,若完全气化,折合标况为22 821 m3/h;最大蒸发速度为45 478 kg/h,折合标况为14 348 m3/h;事故排风的最小换气为V=29 034 m3/h。

综上所述,按照相关设计原则,事故排风的最终风量应不低于29 034 m3/h, 使用单位可以结合自身的实际情况进行风机选型, 如本装置根据自身需求取事故排风风量29 500 m3/h。

2 风管的管道设计

2.1 吸风口的定位

已知标况下氯气的密度为3.21 kg/m3,密度比空气重,液氯泄漏后即使气化也会向下自流,碰到外围有隔堤等围挡后,液氯和氯气最终会在地面富集,因此液氯库房设计过程中均会设计事故集液坑, 一旦发生泄漏,会自流到事故集液坑中,事故排风的吸风口会优先在事故集液坑附近进行选址。

储罐的进出料口阀门、 法兰位置为经常检维修和操作区域, 储罐的检修人孔等区域也存在检维修操作风险,在做相关设计时,也需要在附近根据检维修需要适当设计检维修专用软风管, 检维修时开启排风以保障操作人员的人身安全。

卸车区的鹤管、 气化区的气化器缓冲罐等设施的进出物料阀门附近可以根据需要设计一个或多个检维修专用软风管, 检维修时开启排风以保障操作人员的人身安全。

结合空气流动性的特征, 通常会在角落等位置的空气流动性差,若为气流扰动,该区域富集风险进一步增加,为能更好将环境中氯气排走,通常会在角落等气流流动性差的位置设置部分应急事故排风软管,提升房间换气效果。

2.2 材质选型

在事故排风状态下, 事故风机风管抽取的风中除了有环境中气化和正在气化的氯气,还有空气,通常状态下,水的含量不超过0.03%。考虑到水与氯会反应生成盐酸和次氯酸,有强腐蚀性,行业选型比较倾向于性价比颇高的难燃有机玻璃钢的管道、弯头、三通等材质, 选用同等材质, 为了进一步加强其强度,行业内通常选用FRP/PVC 加强管道。 在强度上比FRP 更高,耐腐蚀上比PVC 性能更好。

风口采用单层百叶风口, 材质通常选型为铝合金材质,也可以选择玻璃钢等材质,吸风罩采用UPVC 材质,非金属软管采用U-PVC 钢丝风管。

2.3 风管风量设计原则

事故排风是按照最大泄漏单元进行的核算,以本项目为例,罐区的事故排风量最大,主风管按照液氯罐区的风量进行设计。 其他区域的风管按照其风量进行设计后作为分支接入主管, 主管管径不做调整。

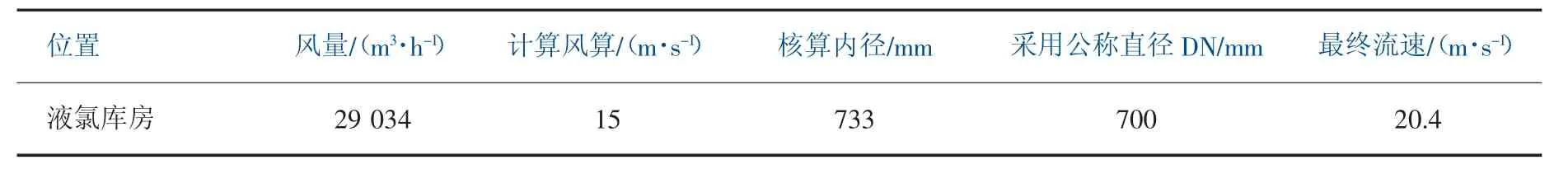

2.4 风管管径的选型(见表9)

表9 风管管径的选型

风管风速以10~15 m/s 为设计依据, 依据风量核算风管直径, 核算出的风管直径通常会偏离公称直径,需要对风管直径进行二次选型,确保排风管道内风速满足10~15 m/s。

关键故障:故障一旦发生将导致元动作单元失效,以致系统功能受到较大影响,经济损失巨大,处理不当甚至会威胁到相关人员的生命安全。

2.5 吸风口的匹配

吸风口的设计按照各区域的风量进行合理分配,吸入口的面积符合《石油化工手册》和《空调机组设计选型手册要求》按照规范要求进行选择,各个吸风口根据风量进行匹配。

2.6 风系统的止逆及防串味

因风机在事故状态时才开启,各区域的风管相互串联,形成了完整的风系统,存在一个风口有轻微泄漏时,泄漏的氯气和环境氯气会通过风系统出现在其他风口, 造成其他区域的操作环境变差,为了能保证其他区域的环境安全,在吸风口管线或各单元的吸风口主管上加设止逆阀来控制风系统,防止串气。

按照GB50016 要求,穿越防火墙的风管要加设70 ℃常开防火阀,用于事故状态下阻断不同防火分区的火灾风险也可以在各个区域分别加设切断阀,实现分离。

2.7 烟囱选型(见表10)

表10 烟囱的选型

按照气速不小于15 m/s 目前烟气排放要求,核算出的风管直径通常会偏离公称直径, 需要对风管直径进行二次选型, 确保排风管道内风速满足10~15 m/s。

2.8 风压设计

管道压损可以根据管道规格、 弯头数量和管道直管段长度以及风速等综合因素对管道内的风阻进行核算, 通过相关软件做风管设计时会有对应的每米压损。

设备压损则根据塔的内径、流速、填料等参数造成的压损进行工艺核算。 常规散堆填料塔的压损通常不会大于1 000 Pa。

管道压损和设备压损核算完成后进一步结合泄漏等因素对系统风压进行选型。

3 设备选型

3.1 事故风机选型

3.2 塔内径核算

结合事故风机风量, 按照空塔气速1.0~1.5 m/s的流速进行工艺计算, 一级吸收塔的直径选择在2.65~3.25 m,一级吸收塔选择2.8 m,则对用的塔内气速为1.33 m/s。满足空塔气速1.0~1.5 m/s 的要求。

3.3 碱液的需求量

按照GBT31856-2015 《废氯气处理处置规范》中规定处理用稀碱液的浓度为15%~20%。

通常情况下按照化学反应方程式进行质量计算, 按照液氯的最大泄漏量进行计算事故泄放液氯量为145 115 kg/h;20%液碱质量流量为817 549 kg/h;20%液碱密度为1 220 kg/m3;20%液碱体积流量为670 m3/h。 即20%液碱体积流量瞬间最少需求量为670 m3/h。

按照最大泄漏量计算, 安全阀泄放气量为57 000 kg/次;20%液碱质量流量为321 127 kg/次;20%液碱密度为1 220 kg/m3;20%液碱体积流量为263 m3/次。即按照单次最大泄漏量计算,20%液碱体积流量瞬间最少需求量为263 m3/h。

3.4 泵循环量的选择

通过ASPEN 等软件,结合尾气的排放浓度要求进行选型,通常计算的数据会是数倍的液碱需求量。

可以按照一级吸收效率90%,二级吸收10%进行工艺核算,也可以按照一级吸收60%,二级吸收40%进行工艺核算等多种核算模式。

3.5 换热器的选择

出于成本的考虑,使用单位会优先淘汰板式换热器,选择石墨换热器,按照氯气与碱液的反应焓值核算出放热量和温差的变化, 核算出换热面积后,按照一定的比例考虑余量,最终完成设备的选型。

3.6 二吸塔的选型

因一吸塔已经吸收了较大部分的氯气, 尾气中氯气的含量降低,进入二吸塔的尾气会大幅下降,需要结合吸收方案重新核算二吸塔的塔径。 即满足空塔气速1.0~1.5 m/s 的要求。

二吸塔对应的泵的循环量和换热器的换热面积参考一吸塔的设计原则进行选型。

4 自动化控制

(1)液碱浓度配比。 分别在补水、补碱液管线上采用调节阀和流量计,以补碱流量为依据,设定补水的联锁值,可以在管道上加设静态混合器,待混合后进入碱液罐或相关塔。

(2)补碱的过程中,当碱液达到高高时关闭碱液和水的进料切断阀,防止溢流。

(3)在逻辑上进行设计,泵和风机均为1 用1备,报警信号到达风机和泵后, 泵先开启实现全循环一定的秒数后,风机开启,保障有效的喷淋效果,也可以泵与风机同步开启。

(4)风机频率与对应的报警点联锁,若封闭卸车区的报警器报警,对应的阀门开启,风机开启至对应频率,保证风量与该区域的事故排风量一致。

若液氯库的报警器报警, 液氯库区对应的阀门开启,风机全开,保证事故排风。

(5)风压变频联锁。风机与有毒气体报警仪联锁后,待对应报警区域的室内压力低于室外压力10 Pa时,风机与室内外差压进行联锁。

(6)尾吸塔及相关设备中设置了电导率仪或氧化还原电位仪表, 通过电导率等仪表来测定对应的碱液浓度,一吸塔碱液浓度较低时输入界外,由二吸塔向一吸塔中补入碱液, 并由界外或液碱罐向二吸塔中补充碱液,保证二吸塔中碱液浓度高于一吸塔。补碱的过程中, 当碱液达到高高时关闭碱液和水的进料切断阀,防止溢流。

5 结语

综上所述,通过工艺核算排放量,完成塔、换热器的计算, 通过工艺模拟进一步核算出循环泵的参数数据。通过工艺设计实现自动化的排风,保障工作环境的安全。