VCM 裂解炉烟气NOx 控制的研究

2023-10-25樊增强张一凡马广翔

樊增强,张一凡,马广翔

(天津渤化化工发展有限公司,天津 300450)

天津渤化化工发展有限公司成立于2015 年12 月,公司位于天津市滨海新区南港工业区,隶属于天津渤海化工集团, 是一家集氯碱产业与石化产业耦合发展的综合性化工制造企业。 氯乙烯装置属于天津渤化化工发展氯碱中心,承上启下,连接烧碱和聚氯乙烯装置。中心始终把安全环保置于第一位,尤其4 台裂解炉作为直接排放燃烧废气的设备是关注的重点。 裂解炉燃气燃烧会生成NOx,在实际生产过程中发现氮氧化物经常会因为裂解炉温度分布、烧嘴风门开度及燃料组成等各种变化而波动,为了能有效降低裂解炉燃烧废气中的氮氧化物, 对其进行了试验,分析和研究。

1 氯乙烯装置介绍

氯乙烯装置采用INEOS 的高温氯化全平衡工艺,80 万t/a 的氯乙烯单体分为两条40 万t/a 的生产装置。 装置以乙烯、氯气、氧气为原料生产氯乙烯单体。生产工艺分为乙烯直接氯化、乙烯氧氯化及二氯乙烷裂解单元, 裂解炉作为二氯乙烷裂解单元的核心设备。

裂解炉每条生产线2 台,是一种箱式加热炉,使用自然通风。在辐射段和对流段均布置有水平炉管,在对流段顶部安装了一个自承式烟囱。液态EDC 从对流段顶部进入进行预热, 后送至外部气化器使EDC 气化。 气化后的EDC 在对流段底部过热后通过辐射盘管裂解为氯乙烯单体和氯化氢。 多余的热量通过蒸汽发生器盘管产生中压蒸汽加以回收利用。 每台VCM 裂解炉共有80 个燃烧器,南北两侧各有40 个,每侧分为4 层燃烧器,每层10 个。 燃烧器为低氮氧化物、侧壁燃烧、预混自然通风型。 燃烧器使用的燃料为氢气和燃料气, 在满足发热量及保证稳定燃烧的前提下, 燃烧器可以燃烧100%的燃料气或100%的氢气或燃料气与氢气以任何比例混合燃烧。 裂解炉的主要作用是将氯化产生的中间产物1,2-二氯乙烷加热裂解产生氯乙烯单体。

2 氮氧化物生成

氮氧化物指的是只由氮、 氧两种元素组成的化合物。氮氧化物是造成大气污染的主要污染源之一。通常所说的氮氧化物NOx 有多种不同形式:N2O、NO、NO2、N2O3、N2O4和N2O5,其中NO 和NO2是主要的大气污染物。

研究表明,氮氧化物的生成途径有3 种:

(1)热力型NOx,指空气中的氮气在高温下氧化生成NOx;

(2)快速型NOx,指燃烧时空气中的氮和燃料中的碳氢离子团如CH 等反应生成NOx;

(3)燃料型NOx,指燃料中含氮化合物在燃烧过程中进行热分解,继而进一步氧化生成NOx。

在这3 种形式中, 快速型NOx 所占比例不到5%;在温度低于1 300 ℃时,几乎没有热力型NOx。对常规燃煤锅炉而言,NOx 主要通过燃料型生成途径而产生。

控制NOx 排放的技术指标可分为一次措施和二次措施两类, 一次措施是通过各种技术手段降低燃烧过程中的NOx 生成量;二次措施是将已经生成的NOx 通过技术手段从烟气中脱除。

2.1 热力型NOx

在燃料与空气燃烧的过程中, 且在过量氧气存在下, 氮气和氧气在高温区下发生链式氧化反应生成NOx。 热力NOx 的生成和温度关系很大,在温度足够高时, 热力型NOx 的生成量可占到NOx 总量的30% 。 当温度高于1 500 ℃时, 随着温度升高,NOx 的生成速度呈指数规律增加,温度低于1 500 ℃时,NOx 的生成量很少。 热力型NOx 生成反应速率比燃烧反应低,所以产生大量的NOx 是在炉膛的高温区, 而不是在火焰燃烧处。 在实际生产中热力型NOx 主要发生在因裂解炉炉膛内热场分布不均匀而形成的局部高温区。 烟气在高温区的停留时间也对NOx 的生成量有影响,停留时间越长NOx 的生成量越大。

所以,降低热力型NOx 的生成主要措施如下:

(1)降低燃烧温度,避免局部高温;

(2)降低氧气浓度;

(3)缩短气相在高温区内的停留时间。

2.2 快速型NOx

快速型NOx 是在碳氢化合物燃料在燃料过浓时燃烧, 燃料挥发物中碳氢化合物高温分解生成的CH 自由基和空气中氮气反应生成HCN 和N, 再进一步与氧气作用以极快的速度生成。快速型NOx 的生成量与压力成正比, 与温度的关系不大。 在实际中,裂解炉的过剩空气系数远大于1,所以在整个烟气NOx 中快速型NOx 的占比很小。 快速NOx 在燃烧过程中的生成量很小,影响快速NOx 生成的主要因素有空气过量条件和燃烧温度。

2.3 燃料型NOx

燃料型NOx 是由燃料中氮化合物在燃烧中氧化而成, 由于燃料中氮的热分解温度低于煤粉燃烧温度,在600~800 ℃时就会生成燃料型NOx,在煤粉燃烧NOx 产物中占60%~80%。 由于煤的燃烧过程由挥发分燃烧和焦炭燃烧两个阶段组成, 故燃料型NOx 的形成也由气相氮的氧化(挥发分)和焦炭中剩余氮的氧化(焦炭)两部分组成,其中挥发分NOx 占燃料型NOx 大部分。

影响燃料型NOx 生成的因素有燃料的含氮量、燃料的挥发分含量、燃烧过程温度、着火阶段氧浓度等。 燃料的挥发分增加NOx 转换量就增大,挥发分NOx 转化率以氧浓度的平方增加。 火焰温度越高NOx 转换量就越大。

根据其影响因素,控制燃料NOx 生成的途径主要是:

(1)含N 量低的燃料;

(2)过浓燃料;

(3)燃料与空气的混合。

通过以上的NOx 生成机理可知,在日常生活中燃料燃烧是氮氧化物产生的主要方式,要降低NOx排放就要从控制燃烧型NOx 方面入手。 目前,氮氧化物控制技术可分为两大类, 一类是燃烧中控制技术;另一类是燃烧后控制技术。其中燃烧中控制技术是根据氮氧化物的形成机理开发的, 主要有低氧燃烧法,分级燃烧法,烟气再循环法,低NOx 燃烧器法等;燃烧后控制技术可分为干法,湿法和干湿结合法三大类。

3 VCM 裂解炉氮氧化物控制

天津渤化发展氯碱中心氯乙烯装置裂解炉所用燃料为氢气和燃料气,裂解炉出口控制低于515 ℃,炉膛温度在700 ℃以下, 燃烧器火焰中心温度估计达到1 300 ℃,温度较高。综上NOx 生成的机理逐项进行分析可知,VCM 装置裂解炉火焰温度较高、燃料气中含有大量氮气,产生的NOx 类型三种都有涉及,主要为热力型和燃烧型。

裂解炉燃烧器空气过剩系数按10%设计,从而减少了空气的进入量, 以减少了烟气排烟热损失,进而提高了炉子的效率, 同时减少了NOx 的排放。裂解炉的烟气排放满足《烧碱、聚氯乙烯工业污染物排放标准GB 15581—2016》和《石油化学工业污染物排放标准GB31571-2015》 中对大气污染物特别排放浓度限制的要求。

VCM 装置每台裂解炉烟囱装有1 台CEMS 在线烟气分析仪, 在拱段装有氧化锆含氧分析仪。CEMS 分析仪可以时时分析烟气中的NOx、SO2、O2及水分等含量。天津渤化发展为环保A 级企业,NOx含量控制在80 mg/m3以下。 可以根据在线数据及时调整空气量或燃料气量,使烟气控制在合格范围内。

氯乙烯装置裂解炉NOx 折算值计算公式为:

式中:y—NOx 折算值;

x1—NOx 标干质量浓度;

x2—干基氧;

x3—空气过剩系数。

式中:a—裂解炉中烟气中NOx 含量;

b—裂解炉中烟气中氧气含量;

c—裂解炉中烟气中水分含量。

综上氯乙烯装置裂解炉NOx 计算公式可知,NOx 折算值主要与裂解炉中烟气中NOx 实测含量、氧气含量及水分含量有关,且均为正相关。

因此,在实际生产中做了如下的控制。

3.1 减少燃料气使用量

氯乙烯装置裂解炉的燃料气为纯天然气和MTO 装置副产气混合而成(1∶5),其成分见表1。 氯乙烯装置所使用的燃料气相较于天然气, 氮气含量较多, 依据实际生产经验,MTO 装置副产气中氮气的含量对于VCM 裂解炉NOx 的生成有着直接影响, 主要原因是其中的氮气在燃烧器喷头处进行燃烧发生化学反应,过程中产生了燃料型的NOx。

表1 MTO副产气与天然气中成分对比%

由表1 可看出,MTO 副产气中氮气含量达到22%~25%,天然气中仅为1.2%,远远高于天然气中的含量,会造成烟气中NOx 含量上涨。

以二线裂解炉A 炉作为实验对象。 2022 年10月12 日,裂解炉A 燃料气用量500 m3/h,烟气中氮氧化物实测值66 mg/m3,折算值135 mg/m3。 减少燃料气用量, 直至将燃料气阀门全关, 氮氧化物下降,实测值43 mg/m3,折算值93 mg/m3,再通过调整空气量使其达到80 mg/m3以下(见表2)。

表2 燃料气对氮氧化物含量影响(以二线裂解炉A为例)

由此可以初步确定,MTO 燃料气燃烧量对裂解炉烟气中的氮氧化物有所影响。 针对此现象的措施是尽量多使用烧碱装置电解产生的氢气或调整燃料气中天然气与副产气比例, 以此来减少燃料中的氮气含量,减少燃烧型NOx 的生成。

3.2 降低炉膛过量空气系数

过量空气系数是指实际供给燃料燃烧的空气量与理论空气量之比。控制好过量空气系数,即控制好炉膛内含氧量。 在裂解炉辐射段顶部及烟囱处分别设置了一个测量含氧的在线仪表, 以便作为正常生产时监控及操作的参考依据。 主要通过以下手段来控制裂解炉内含氧。

(1)通过控制裂解炉负压,在满足氧气含量情况下减少裂解炉空气进入量, 裂解炉负压通过烟囱上的自动风门来进行调控。 裂解炉正常运行时需严格控制裂解炉的负压,负压太大,不仅会导致进风量增多,使得产生的NOx 增加,还会带走较多热量,造成热损失。 负压太小,会导致裂解炉燃烧效果不好,火焰外溢有烫伤,且还有可能触发系统联锁停车。根据设计要求,裂解炉负压保持在-40~-30 Pa 为宜。

(2)通过调整燃烧器自身风门控制空气量。VCM裂解炉的每一个燃烧器上都有可以调整进风量的风门,在满足燃烧器燃烧所需要的进风量情况下,尽量减少过剩空气量。

(3)正常生产时裂解炉上的40 个视火孔都需要关严,以此减少裂解炉进风量。

(4)每次检修时,会对所有裂解炉燃烧器及裂解炉模块缝隙处的耐火陶瓷纤维进行认真检查及重新整理,以提高裂解炉整体腔体的严密度,避免正常工况下多余空气进入裂解炉。

通过以上措施来减少裂解炉炉膛氧含量,达到减少NOx 的效果。 还是以二线裂解炉A 为例。2022 年10 月13 日, 调整前烟气中氧气含量10%,氮氧化物实测值66 mg/m3,折算值103 mg/m3。 通过内外操协同操作,调整燃烧器风门及烟道大风门,将烟气含氧量调整至6%, 此时氮氧化物含量明显下降(见表3)。

表3 氧含量对氮氧化物含量影响(以二线裂解炉A为例)

通过以上分析得出, 裂解炉内过量空气量对裂解炉烟气中的氮氧化物有所影响, 且为决定性影响因素。在工艺调整过程中,应严格控制裂解炉内氧气含量。 但是,也并不是说含氧量越低越好,低氧时可能会使燃烧器火焰熄灭或燃料燃烧不充分, 造成可燃物积聚,可能会有爆炸风险。 因此,应控制好氧含量,及时调整,使其在合格范围内。

3.3 其他措施

裂解炉温度梯度均匀分布,避免局部温度过高。在实验过程中主要通过调整燃烧器燃料量及燃烧器点燃位置,使裂解炉温度梯度均匀分布,以此减少氮氧化物的生成。但是这种方法可以调整的幅度很小,因为在满负荷时燃烧器基本上是全部点燃的。

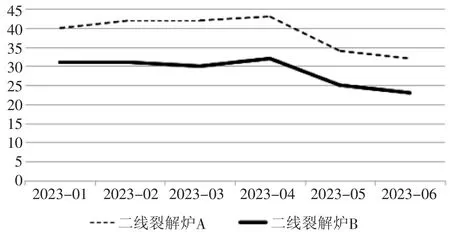

增加裂解炉烟气脱硝模块,减少烟气中NOx 含量。 裂解炉在设计时考虑国家标准及地方标准对环保要求的逐渐提高, 对于NOx 含量会进一步降低,在对流段预留了脱硝模块。 氯乙烯装置现在完全能够将NOx 含量控制到环保A 级企业所要求的小于80 mg/m3的硬性指标(见图1)。 后续将根据实际生产情况对是否投用脱硝模块进行调研讨论。

图1 2023年1-6月氮氧化物含量

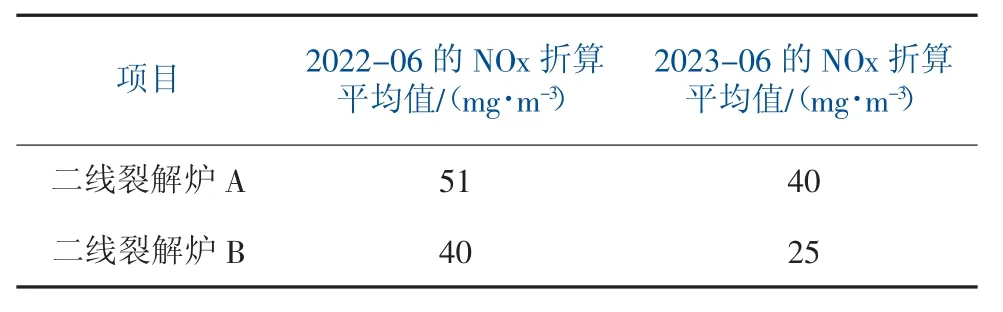

为了彻底消除季节性、 湿度及温度对VCM 裂解炉NOx 生成的影响,也为了对实验进行更充分的论证, 挑选了2022 年6 月氯乙烯二线装置裂解炉A/B 刚投入生产之后的NOx 数据与2023 年6 月的NOx 数据进行了认真对比分析,见表4。经过一年的调整试验,VCM 裂解炉NOx 的值的确得到了降低,也间接证明了方法的正确性。

表4 二线裂解炉A/B NOx折算平均值

4 结语

VCM 装置从2022 年2 月1 日开车至今, 已运行一年半左右。 通过对裂解炉烟气中氮氧化物控制的研讨, 减少燃料气使用量和降低炉膛过量空气系数的实际生产操作, 氯乙烯装置裂解炉烟气氮氧化物含量明显下降,说明以上NOx 生成及控制原理正确, 同时也证明天津渤化发展氯碱中心氯乙烯装置相应的调整有成效,2023 年VCM 装置二线裂解炉A/B NOx 均能保证远远小于80 mg/m3。

研究过程中未对烟气中水分含量对NOx 含量变化的影响进行深入的探讨及试验, 且在研究过程中由于烧碱电解装置存在负荷变动, 造成VCM 裂解炉氢气和燃料气用量及燃烧器个数有所相应变化,这部分影响在实验过程中未深入讨论。

现在二线裂解炉A/B 在其他条件基本相似的情况下,氮氧化物含量尚有10 mg/m3的差距,虽然都远远低于80 mg/m3的硬性控制值,但尚未对此差距进行认真合理的调查讨论。后续通过对比,进行调整,也许还能找出其他降低NOx 的方法。