黑灯工厂无人化生产体系建设实践与分析

2023-10-25杨磊,冯茜

杨 磊,冯 茜

(1.河南航天工业责任有限公司,河南 郑州 450003;2.空军装备部驻天津地区第一军事代表室,天津 300210)

1 引言

随着大数据、云计算、人工智能和移动互联等新技术的迅猛发展,极大促进了经济形态由工业经济向数字经济转变,智能制造作为新工业革命的关键技术,与传统制造业相比,能更加有效地进行资源配置,节省人力成本,推动生产力快速发展[1-3]。

制造业的智能制造涉及多种基础技术的应用,广而深。在智能制造建设实践中,各类新兴技术需要通过具体的信息系统和智能装备的组合和集成,达到新技术和生产的有机融合,在软硬件层面进行实际落地[4-6]。

本文在企业数字化、智能化转型升级的探索和实践,发展智能化、柔性化、规模化的产业体系特别是智能化无人生产体系的建设中,对涉及的关键要素进行总结分析,对相关企业数字化转型建设具有一定的借鉴参考作用。

2 建设无人化生产体系原因

某企业的产品要求高精密、高质量、高可靠,生产模式是典型的多品种、小批量离散生产模式。经过多年来数字化转型建设实践,已经具备了较强的自动化加工与信息化管理能力。从哑设备改造、产线的少人化探索,再到智能产线的升级,每一次提升都是基于企业发展到一定阶段,遇到瓶颈后的主动改造、自我进化[7]。

在企业发展到当前阶段,生产过程仍然面临四个方面问题需要解决:①生产模式限制产能提升;②计划准时完成率不高;③质量提升不明显,追溯不易;④生产成本不易压缩。

因此需要使用新模式、新体系、新方法和新工具来变革组织,实现发展。从2022年起,以自动化生产线为基础,应用数字孪生、大数据分析、边缘计算和5G等新技术建设动态计划、智能控制、柔性调度系统,将人工执行升级为数据驱动的自动执行;围绕基础建设、生产准备、生产执行和生产追溯四方面来建设整个生产系统,形成无人化生产体系的探索和实践。

3 无人化生产体系建设实践

在黑灯工厂建设的探索过程中,基于当前面临的问题,通过充分梳理需求,整理出包括减少人力提高生产效率、降低生产成本、提高产品质量、提升计划准确完成率,以及提高产能五方面目标,通过分解实施,达到了预期效果,并构建出一整套无人生产体系。

3.1 重构业务流程

尽管此次智能化改造之前,企业已经具备了先进生产设备,但业务流程的设计仍然是依据传统生产组织模式进行的,为了实现生产过程的无人化,彻底解放人工,必须重构生产业务流程,对信息系统底层逻辑进行全面优化,减少生产准备阶段人员的工作量,优化生产、提升协同管理能力。重构业务流程示意图如图1所示。

为此,在“黑灯工厂”无人化生产模式下,对生产资料等要素进行了升级,生产的组织管理模式需要变革,生产的业务流程需要重构;以车间MES和智能柔性管控系统为核心,以网络安全防护为保障,实现计划到执行的业务流、信息流、物料流的流程统一;以生产数据为基础的数字孪生系统,反向驱动、优化生产及协同管理。

3.2 设备和生产线的改造

在规划了智能车间及无人化生产体系,并梳理了无人条件下的业务流程后,经过严谨论证、方案规划和评审,进行了包括工艺布局、车间物流和机器人干涉等仿真验证,作为产线正式建设的指导。

按机床加工特性进行分组布局建设产线,针对不同的加工能力,设计实施不同的线内上下料机器人及辅助设备;基于产线主控PLC逻辑实现线内设备动作执行,同时建设工业环网,结合物联网支撑机床与各生产要素互联互通[8-9]。升级智能生产线如图2所示。

1)设备智能化改造。黑灯工厂的基本元素是智能设备。为适配无人化操作,对车间设备进行了智能化改造,通过增加电磁阀、传感器、通信接口和机床PLC控制逻辑,使机床具备感知、执行、检测、通信和远程控制等关键能力,为智能产线建设打下坚实基础。

2)自动上下料设备实施。减少人工转运的时间浪费,降低人员伤害,提升生产效率。

3)线边库实施。实现原料、成品线内暂存,满足产线自动生产短期物料供应。

4)线边接驳台实施。满足产线与车间物流对接,以连续供应产线物料、提升换型效率。

5)安全防护等辅助设施实施。隔离人员活动与自动化设备工作区,保障人员和设备运行安全

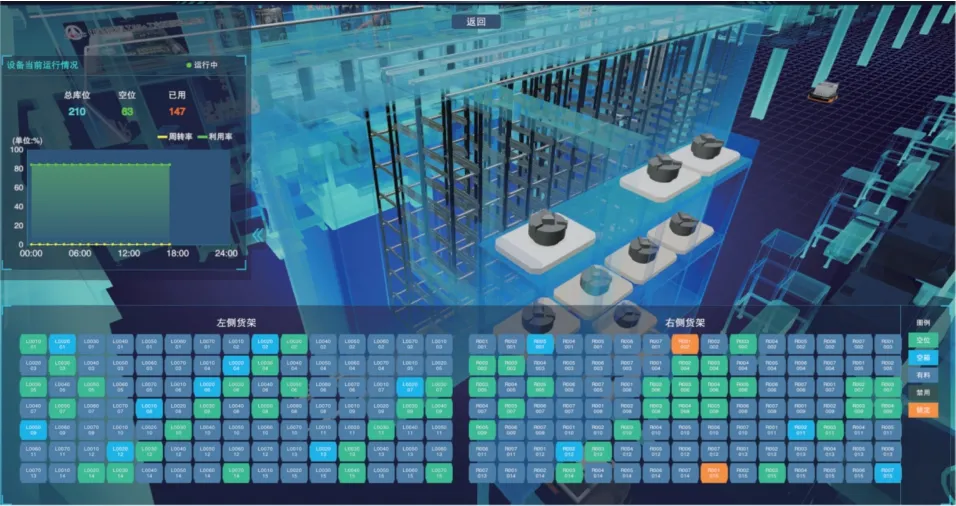

3.3 智能仓储建设

智能仓储系统是物料的起点和终点,是物料转运的十字路口,是智能工厂的核心要素。建设的智能仓储系统的特点是具备货位存储的动态规划能力,可以根据产线拉动式需求做自适应式任务调度,并与MES进行集成,实现物料齐套信息的自动传输;基于数字孪生技术实现了库存周转分析和货位分析优化。智能仓储系统如图3所示。

图3 智能仓储系统

3.4 建设5G专网及三网安全防护

为满足车间数据采集、AGV物流控制及后期视频监控、直播等应用,实现园区内智能化,建设了覆盖园区、车间的5G专网,对园区主要工作场所进行100%全覆盖。区别于三大运营商的5G网络,该专网将信令系统和数据系统一并下沉于企业内部,保证了数据不出园区,将数据通过虚拟加密通道传输到内网服务器,保障数据安全。

3.5 车间智能物流系统

替代人工是无人生产必要要素,智能物流系统基于5G技术实现AGV对物料在立体库、装调间、产线之间的转运。系统具备自动避障、自主充电、多AGV智能调度和二维码自动循迹等特点,实现了生产过程物料调度转运无人化,减少了生产待料时间,提高生产效率,降低了生产运营成本。

3.6 智能制造控制中心

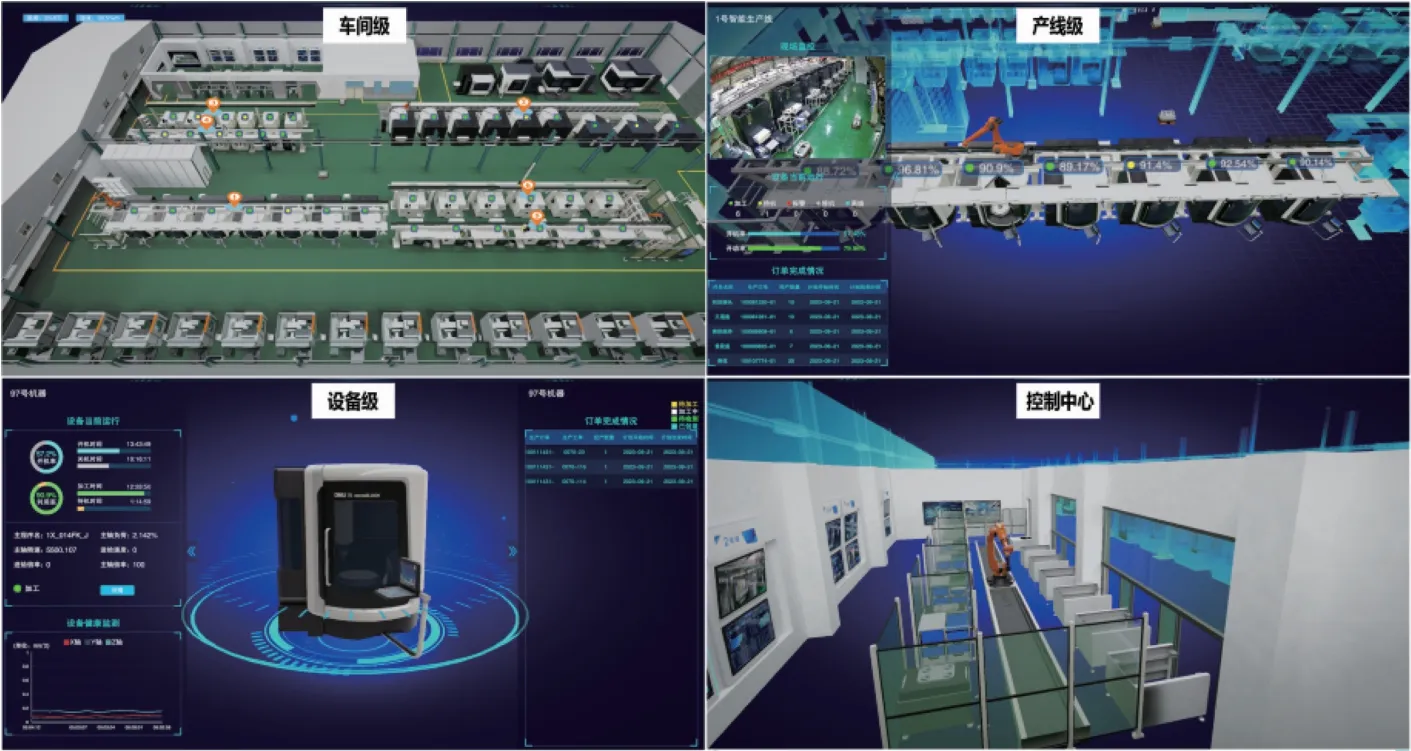

智能制造控制中心是黑灯工厂业务执行的核心,在控制中心实现计划、装调等生产准备工作,实现生产准备的前置化,使无人生产区与生产准备区分离;并依托建设于此的企业大脑、数字孪生,为车间管理提供分析、决策依据。如图4所示。

图4 企业数字孪生

建设数字孪生,应用AI+大数据技术,多源异构数据处理、数据驱动的建模,基于无限产能识别瓶颈资源,基于有限产能构建瓶颈网络优化模型。支持工厂运行监控、预警及敏捷决策。

1)采集产线、机床、AGV和机器人等物理实体运行数据,基于边缘云实现产线监测及故障预测性分析。

2)基于设备状态预测、数字孪生工时优化进行动态排程,实现生产任务动态调度优化和产线运行优化。

3)计划准时完成率从70%提高到95% ,产品一次交验合格率从95%提升到99.9%。

结合业务实际需要,通过采集ERP、PDM、MES和OA等核心系统的离散业务数据,形成企业数字大脑。企业大脑涵盖了企业战略运营、人力、财务、销售、采购、设备、生产和质量等多个维度。为企业生产管理和精准决策提供技术支撑,为科研生产数据赋能赋智。

3.7 车间MES

针对车间生产计划达成率、准时完成率较低、临时插单多等问题,建设了车间级MES。基于柔性、动态算法进行计划排产并自动驱动机床加工,实现了车间智能主导的生产,产品准时完成率明显提高。

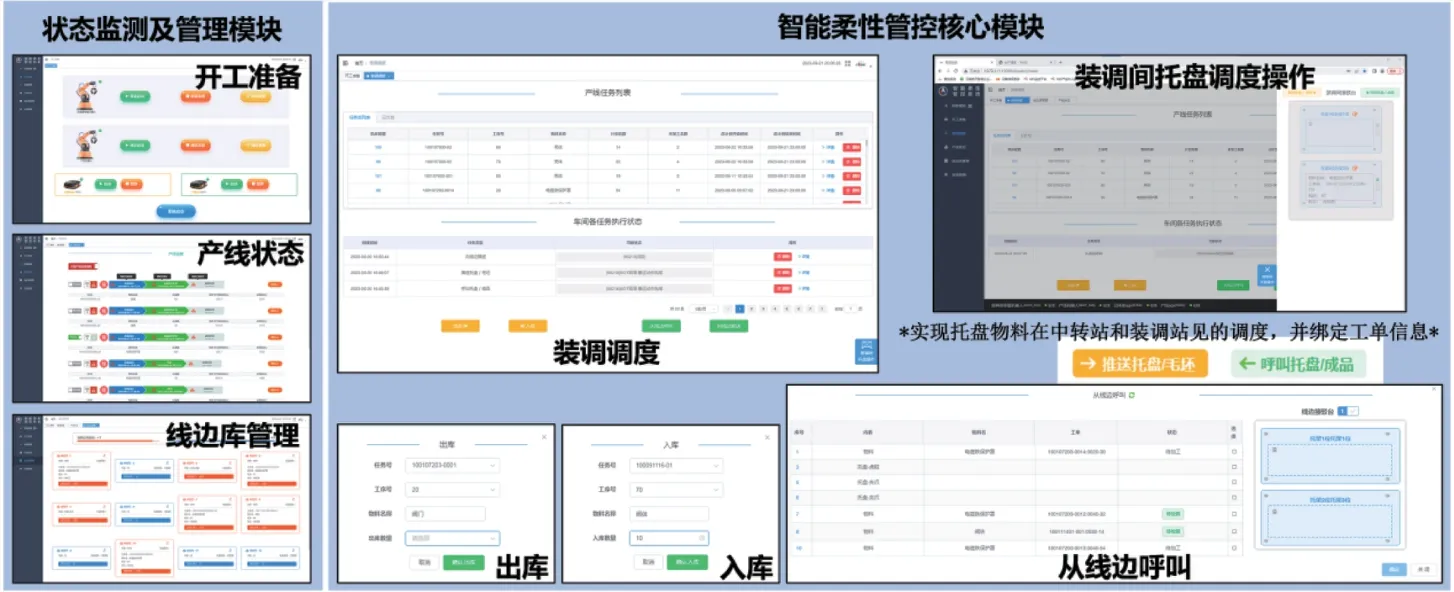

3.8 柔性管控系统

建设柔性管控系统,如图5所示,实现生产过程的柔性、自动化控制,工人在智能制造控制中心即可实现毛坯自动上下料、机床自动加工、在线检测和成品自动返回装调间等操作。系统的设计完全契合企业产品特点及生产组织模式,并对比、吸收了国内外优秀产品设计思路,具有一定的行业先进性。

图5 柔性管控系统

3.9 建设边缘云平台

基于边缘云平台,采集设备数据,实现设备的健康管理和预测性维护;依托数字孪生的分析优化及时实现生产工时优化,动态调度生产资源,提高计划准时完成率。

3.10 建设机床主轴碰撞缓冲系统

建设机床主轴碰撞缓冲系统,通过边缘云平台对主轴振动数据采集,对主轴安全运行状态进行监控,并通过边缘云平台反控及时防止设备主轴碰撞损坏,实现机床设备的健康管理,并有效避免产线无人化后,设备严重故障时,无人及时应对的问题,有效减少设备故障造成的损失。

3.11 建设机加产品机内在线检测系统

建设机加产品机内在线检测系统,系统依据预先编制的NC程序按加工需求进行调用,快速测量和记录关于零件几何特征的形状和位置信息,经后处理测量宏程序,自动保存相关测量数据,实时采集产品加工质量参数,实现无人化产品检测,并有效提升产品质量。在线检测系统如图6所示。

图6 在线检测系统

4 结束语

从技术创新、商业模式创新、管理创新三个方面来论述,本文旨在总结建设一个可复制、可推广,具有普适性的,适用于多数黑灯工厂建设的模式。下一步将继续加快推动黑灯工厂建设,从无人化生产模式复制及推广、智能装配线建设等方面入手,持续探索建设具有自感知、自学习、自决策、自执行和自适应等特征的智能化无人生产模式未来工厂。