UV光固化涂料单体的清洁生产工艺研究

2023-10-24张任熙

张任熙

广东希必达新材料科技有限公司 广东 茂名 525000

传统溶剂型的涂料在制成与涂装工艺中需要加入低黏度的有机物,但这样会在涂装与干燥成膜环节将有机溶剂挥发在空气中。紫外光固化涂料简称UV涂料,这是一种新型环保材料,目前被广泛应用于电子、印刷、建筑装饰等领域。UV涂料解决了成膜环节释放有毒溶剂的问题,也降低了涂料损耗,具有节约能源与室温固化的特点。

1 UV 涂料的组成与固化机理

UV涂料主要包含低聚物、活性稀释剂、光引发剂以及助剂几部分,其中齐聚物的成分含量在30%~50%左右,活性稀释剂成分含量在40%~60%左右,而光引发剂与助剂用量较少,仅占1%和0.2%的比例。低聚物是光固化产品比例的一部分组分,同时也是光固化产品的基础,即固化之后产品硬度、附着力等性能由低聚物树脂决定,其性能和光聚合反应程度存在关联,通过对稀释剂的应用调整产品性能。低聚物分子量较大,固化环节体积收缩比较小,但黏度更高,需要更多单体进行稀释。UV固化用的预聚物包含了热固化需要用到的所有预聚物[1]。

活性稀释剂作为一种功能性单体,该单体在UV固化涂料过程中作用重大,在调节涂料粘度的同时,还能改善工艺性能,通过参与涂料固化反应,对涂膜性能产生重要影响。活性稀释剂中存在着丙烯酰基或甲基丙烯酰基等不饱和双键安,光固化的速度较快,随着稀释剂的开发与利用,丙烯酸酯单体在改善对皮肤刺激性的同时,也能更好的完善单体性能。

UV涂料的固化机理为紫外光激发、分解涂料体系内的光引发剂,从而生成游离基,光引发剂吸收光能量形成激发态,生成游离基,通过撞击UV涂料体系内的双键,经过反应后可以形成完整的增长链。引发聚合反应不断延伸,活性稀释剂与预聚物双键断开,经过交联后成膜。此外,游离基碰撞会由激发态恢复为基态,最终固化成膜[2]。

2 UV 光固化涂料单体的清洁生产工艺

2.1 清洁生产的内容

(1)清洁生产过程。尽可能的少用或者不用有毒有害原材料,对常规生产工艺进行改进与调整,关注对物料的循环利用,降低生产期间的高温高压、低温低压等危险因素,加强生产操作与控制。

(2)清洁的产品。产品设计与生产环节,做好对材料的节约使用,减少对稀缺原料的应用,确保产品的使用不会给人体健康造成影响,使产品使用寿命与功能更加合理。

(3)清洁的能源。清洁生产旨在节约能源、降低消耗,通过技术手段提升污染防治效果,无废清洁工艺一般可从经济与技术角度改造生产活动,同时也可从生态经济角度出发,遵循生态环境保护的原则,协调社会发展与自然生态之间的关系,促进人与自然的和谐相处[3]。

2.2 清洁生产的途径

企业进行清洁生产的途径有很多,比如原材料管理,通过对材料的储存管理,防止其直接污染地下水与污染,防治原材料使用或存储给环境造成污染影响。再比如操作环境方面,化工生产期间的化学物质一般为有毒有害物质,同时伴随着强烈气味,严重危及人员身体健康,有必要为操作人员提供良好的操作环节,避免频繁更换设备仪器,防止对原材料消耗造成影响。UV涂料清洁生产以减少涂料在生产中对环境的不利影响为目的,加强对生产工艺的调整,以清洁化的生产工艺为UV固化涂料应用的重点。

2.3 邻苯二甲酸酐的清洁生产工艺

2.3.1 工艺分析

UV涂料的开发应考虑到社会发展需求与科学技术现状,遵循需要性、可行性以及协调发展的基本原则,降低环境污染,以此作为UV涂料开发的重要前提,关注理论和实践的可行性,对涂料品种进行更新。确定可以实现光固化的涂料品种,利用复配技术与合成树脂成膜物间的交叉与渗透作用,提高UV固化产品在清洁工艺生产领域的竞争力。紫外光固化涂料有着不含有机溶剂和固化速度较快的优势特点,丙烯酸多元醇酯可以作为UV涂料内用量较大的预聚物,其生产会用到酯化加水洗工艺,水洗期间会产生较多有机废水,给水体环境带来污染问题,从而加重了对产品的损耗,水洗工艺中的催化剂会对设备带来腐蚀问题。面对以上情况,本文决定采用邻苯二甲酸双即PDDA的合成,提出多元丙烯酸酯清洁生产工艺,解决生产环节的废水污染与设备腐蚀等问题,最大程度上提高清洁产品的生产率。

2.3.2 光引发剂

光引发剂作为光固化涂料的重要组成部分,同时也决定了UV固化涂料的固化速度与程度,对于预聚物与单体等情况来看,光引发剂在UV体系内的浓度≤10%,引发剂自身或光化学反应产物不会对固化之后的聚合物产生化学或物理影响,其使用特点十分鲜明,引发剂分子在250-420nm的紫外光区间与400-800nm的可见光区间有着较强的吸光能力,经过直接与间接的吸收光能之后,引发剂的分子可以从基态直接跃迁到活泼激发单线态状态,甚至还可以跃迁到激发三线态,经过单双分子的化学作用,形成可以引发单体聚合的活性碎片,比如自由基或阴阳离子等。加强对UV固化涂料的研究与应用,将其用于清洁生产环节,UV光固化涂料经过阳光的辐射,从液态状态转为固态,整体会经过几个不同的阶段:首先,光和引发剂的相互作用,比如光吸收与光敏剂相互作用;其次,光引发剂分子化学重拍,可形成自由基中间体;再次,自由基和齐聚物与单体间的不饱和基团作用,这是形成链式聚合反应的重要一步,随着聚合反应的继续形成,此时材料的液态组分就会转为固态,成为固态聚合物。为了提高UV固化涂料各组分稳定性,光敏树脂制造环节应加入一定助剂,严格按照UV涂料的组成与固化机理情况,通过消泡剂、湿润分散剂的作用,降低固化膜光泽,使UV涂料的应用更加可靠。

2.3.3 实验试剂与实验原理。

本实验中需要用到工业级的邻苯二甲酸酐、二甘醇以及甲苯,以及抗氧剂、丙烯酸、阻聚剂与催化剂等。

实验过程中,PDDA可以经过两步酯化反应从中获得,期间实现了闭路循环,除了生成少量的水,还不会产生废弃物,具体实验流程主要如下:

制备中间体时,将邻苯二甲酸酐、一缩二乙二醇、甲苯、催化剂和抗氧剂全部投入反应器,使用搅拌与分水回流装置,再经过加热升温处理方式控制带水剂即甲苯使用量,使实验回流温度保持在150℃,观察分水器,里面不再蒸发水分时,此时反应结束,可以停止加热。

中间体酯化时,等待料液的温度降低到80℃以下,再向反应器内加入丙烯酸、甲苯、催化剂等材料,重新进行加热反应,在120℃左右回流脱水,等待蒸馏水量达到预期理论值时即可停止反应,让温度降低到室内温度。

对产品进行精制处理,过滤反应物,滤液后还需经过减压蒸馏处理,完成对脱水剂的回收,将真空度控制在>0.094MPa,温度<90℃,此时可以得到最终产品,将滤渣收集好可继续回收利用[4]。

2.3.4 实验结果分析

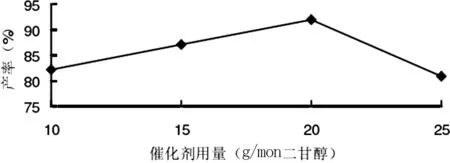

(1)催化剂的使用量对实验反应过程的影响

图2为催化剂使用量对产率产生的影响,其他条件没有改变的情况下,催化剂用量在增加的同时,催化剂活性中心会伴随催化剂用量增加而增加,反应速率有所提升。实验过程中,丙烯酸聚合就是实验中的副反应,催化剂用量不断增加,实验中可以观察到聚合物也在增多,这便是饱和与不饱和酯合成形成的差异,加强对催化剂用量的控制,这对丙烯酸不饱和酯合成十分重要。根据图中信息可知,PDDA合成环节,固体催化剂的投加量为20g/(mol二甘醇),该数值时产率最高,聚合物最好。

图2 催化剂用量对产量的影响

(2)原料配比对实验反应过程的影响

以往的PDDA生产工艺当中,苯酐和二甘醇酯化环节,醇和酸的投加量可以按照化学计算式配比来进行,丙烯酸配比量会对实验反应过程的影响比较明显。如图3所示,丙烯酸投量不断增加,在达到理论配比环节,实验产率较高,但是当丙烯酸投加过量,实验产率就会降低。丙烯酸投加量为理论投加量1-1.05倍左右时,此时PDDA生产工艺的产率最高,该实验结果和饱和酸酯化有所不同,一般在饱和酸酯化环节,酸过量能够提升产率,丙烯酸作为一种十分活泼不饱和酸,其酸浓度提升,酯化率有所提升,而聚合反应也会加速,使其产量下降。实验过程中丙烯酸投加量增加,过滤环节会产生较多的滤渣。PDDA工艺环节不同物料的配比具体如下:邻苯二甲酸酐:二甘醇:丙烯酸=0.5mol:1mol:(1-1.05)mol。

图3 丙烯酸配比对产率的影响

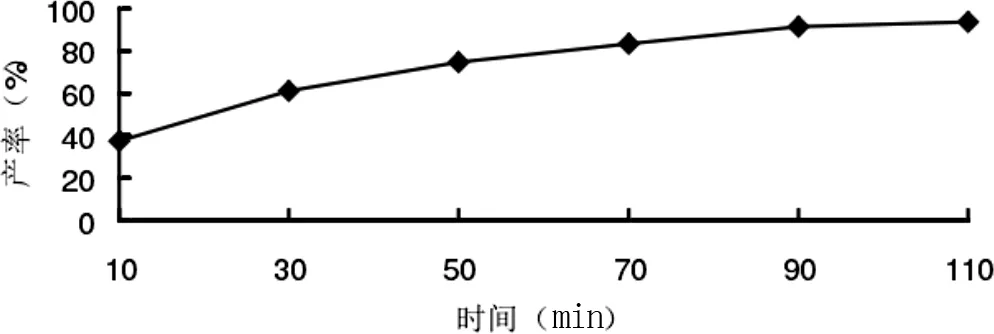

(3)反应时间的影响

经过实验分析发现,酯化时间对产率不会产生较大的影响,丙烯酸和邻苯二甘醇酯在酯化环节,其时间会对产率存在影响。图4为反应时间对产率的影响,从中可知,将酯化时间控制在2小时,可以有效提高实验产率。

图4 反应时间对实验产率的影响

3 结束语

总而言之,分析涂料行业中的有机污染问题,验证方案的可行性,加强对新UV光固化涂料的应用,根据涂料组分与机理情况,提高材料性价值,将UV涂料用于清洁生产环节,生产期间不会产生对环境造成污染的物资,固化的同时可以避开氧气阻聚作用,也为光固化涂料在清洁生产市场中的使用与推广创造了更有利的生产条件。