智能变频蒸汽机控制系统

2023-10-24车亚进

车亚进

(四川信息职业技术学院,四川 广元 628040)

0 引 言

我国现有的蒸汽设备主要分为燃煤锅炉、燃气蒸汽锅炉、智能蒸汽能机三类。传统的燃煤锅炉一般体积庞大、热效率低,由于属于压力容器,还需相关生产许可证,锅炉工需要持证上岗,增加了企业的运营成本。燃煤锅炉热能耗高、污染严重,现国家正在对此进行整改,要求将50 吨以下的燃煤蒸汽锅炉全部淘汰[1-2]。燃气蒸汽锅炉采用天然气作为热源,容积也较为庞大,属于特种设备范畴,需相关生产许可证,锅炉工需要持证上岗,每年应接受年审,热效率一般在85%左右,使用成本比燃气蒸发器相对高一些,也是目前替代燃煤锅炉的主要蒸汽设备。智能蒸汽能机的优势为:(1)蒸汽产生速度快:传统锅炉设备产生蒸汽需要经过“锅炉进水、加热、水沸腾”过程,水在压力容器中沸腾,产生蒸汽压力;而智能蒸汽能机是在水从底部进入炉体的同时加热,当水到达炉体的顶部时,就已经汽化,直接变成蒸汽,一般产生蒸汽只需数秒左右。(2)环保节能:智能蒸汽能机的一氧化碳排放是国家标准的1/68 左右,小于0.003%;智能蒸汽能机采用自然式抽风系统,比传统锅炉的鼓风式噪音低60%以上,是国家标准的1/26。(3)安全可靠:智能蒸汽能机工作原理类似家用燃气热水器,它可以快速产生蒸汽,属于非压力容器,全自动控制、一键式操作、一般不需专人值守。由于它属于一种非压力容器,所以无需年检,为企业节约了人力成本。智能蒸汽能机设置有断水自动停机保护、断气自动停机保护、断电自动停机保护、过热自动停机保护、意外熄火自动停机保护等多项安全保护功能,稳定性高,安全可靠性强[2]。(4)高效节能:智能蒸汽能机无需预热,而传统锅炉一般需要半个小时以上的预热时间;另外智能蒸汽能机采用的是燃气与空气预先混合的方式,使燃烧更加充分,节能环保;普通传统锅炉尾气一般直接排出,智能蒸汽能机通过尾气热回收装置将尾气温度降低到40 ℃,可以节约资源,提高热效率,降低运行成本。

未来,随着我国对于环境问题的日益重视,环保相关产品的需求将不断增长,智能变频蒸汽能机的需求逐渐增加,预计到2027 年我国智能变频蒸汽能机的产量将达到13 万台左右。

本文研究一种结合嵌入式与物联网技术的智能变频蒸汽能机控制系统。通过单片机监测并实时控制蒸汽能机的工作状态;将状态信息利用NB-IoT 模块,发送到控制云平台,实现用户对蒸汽能机的实时、高效、智能控制管理。

1 总体设计

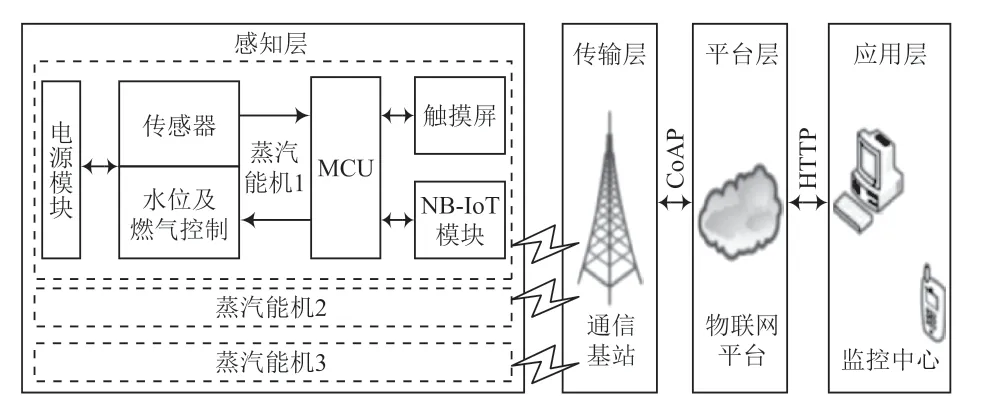

本系统分为感知层、传输层、云平台和应用层。各层级分工明确,系统实时通过单片机采集蒸汽能机的传感器燃气压力、水位、火焰温度、蒸汽温度及压力等信息,利用NB-IoT 模块将数据上传到云平台。云平台将收到的数据传递到用户APP 上,用户通过APP 可以随时了解蒸汽能机的工作状态。系统架构如图1 所示。

图1 系统架构

感知层:主要包括电源模块、传感器模块(水位传感器、火焰温度传感器等)、触摸屏模块和微控制器单元(MCU)[3]。传感器模块将水位、火焰温度等参数传递给微控制器单元,单片机根据设定的期望值与实际值之间的差异,通过PID 法,实时连续调节燃烧器的进风量和进气量,保证输出满足负荷要求的蒸汽压力。

传输层:负责数据的传输,主要包括NB-IoT 模块、通信基站及核心网络。单片机NB-IoT 模块接收数据后,将数据通过NB-IoT 模块发送到云平台[4]。

平台层:在用户接入云平台后,将收集到的相关数据根据不同类型转发至监控应用系统,进行相应的分类处理。

应用层:在该平台部署了蒸汽能机监测系统,主要完成数据的预处理和存储[5]。用户可以通过PC 机或者APP 来监视平台上的数据,实时监测设备的运行状态,如果有异常情况出现,可以在第一时间发现和处理。

2 感知层硬件设计

系统的感知层包含:电源模块、传感器模块(水位传感器、火焰温度传感器等)、触摸屏模块、主控模块、NB-IoT模块。其中,NB-IoT 通信模块设计、主控模块设计是感知层系统设计的核心。主控模块主要负责采集数据及控制量的输出;NB-IoT 通信模块负责与基站数据交互。

2.1 主控模块

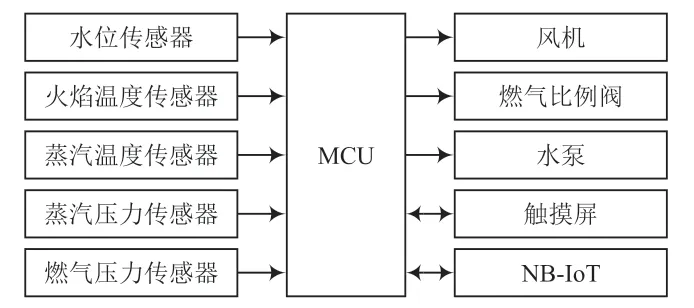

主控模块框图如图2 所示。蒸汽能机的水位通过水位传感器获得,火焰温度传感器用于监测当前火焰的温度,蒸汽压力及温度传感器主要监测当前蒸汽压力及温度,燃气传感器监测当前的燃气压力。

图2 主控设计框图

主控板的核心是STM32F412,负责传感器数据采集、分析、处理及通信模块之间的通信连接等功能。选择STM32F412 为主控芯片,在高达180 MHz 的工作频率下通过闪存执行时其处理性能达到225 DMIPS/608 CoreMark[6],STM32F412 达到了迄今所有基于Cortex-M 内核的微控制器产品的最高基准测试分数。STM32F4 系列因其内核采用超低功耗ARM 的Cortex-m4 架构,可以最大程度地减少功耗,它还内置计时器、直接存储器访问(DMA)、通用异步接收器/发送器(UART)、快速存储技术(RST)、模数转换器(ADC)、通用输入/输出(GPIO)等其他模块,可以满足NB-IoT 硬件功能运行要求[7],它是MCU 实时控制功能与数字信号处理器(DSP)信号处理功能的完美结合体。

STM32 芯片根据收集到的水位、蒸汽压力及温度、火焰温度等数据,实时与设定期望值比较差异,实时控制调节燃烧器的进风量和进气量及水位,通过PID 算法可以快速达到预定目标。当系统工作过程中遇到异常情况发生时,可以及时报警,如果达到连锁保护值时,启动相应的连锁保护停止设备运行;未在连锁保护范围内的异常情况时,操作人员视其情节严重,可作相应的处理,以保证锅炉安全生产。

2.2 通信模块

STM32 芯片将收集到的水位、蒸汽压力及温度、火焰温度等数据,利用AT 指令通过串口对NB-IoT 模块进行控制,由NB-IoT 模块负责接收并转发数据。

NB-IoT 模块采用的是BC95-B5 无线通信模块。该模块的特点是低功耗,最小电流可达5 μA,尺寸小、节省面积[8-10]。通信模块如图3 所示,通信模块为BC95-B5,与电信的NB-IoT 卡进行数据交互,射频天线将获取的相关数据发送到云平台。

图3 通信模块原理

2.3 触摸屏模块

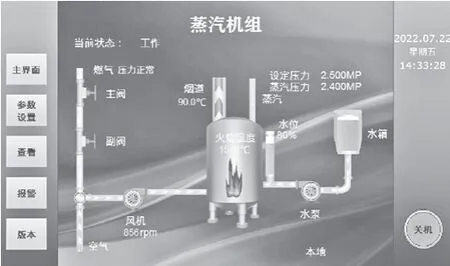

本系统使用的是台达DOP-107BV 触摸屏,操作者机台可以通过液晶屏幕监控设备的各项运行数据,还可以通过触碰式面板直接对水位、蒸汽温度等参数进行设定。DOP-107BV触摸屏利用基于RS 485 的ModBus 协议连接单片机,并且使用的是ModBus 的RTU 模式。通信格式为:波特率115 200、奇偶校验无、数据位8、停止位1。

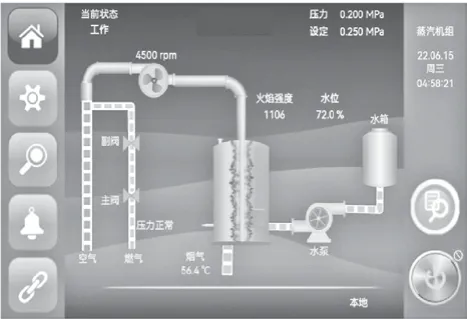

在主界面上点击“开机”按钮就能控制机器进入到开机状态,界面中机器对应的状态和数据信息如图4 所示。

图4 主界面

3 感知层软件设计

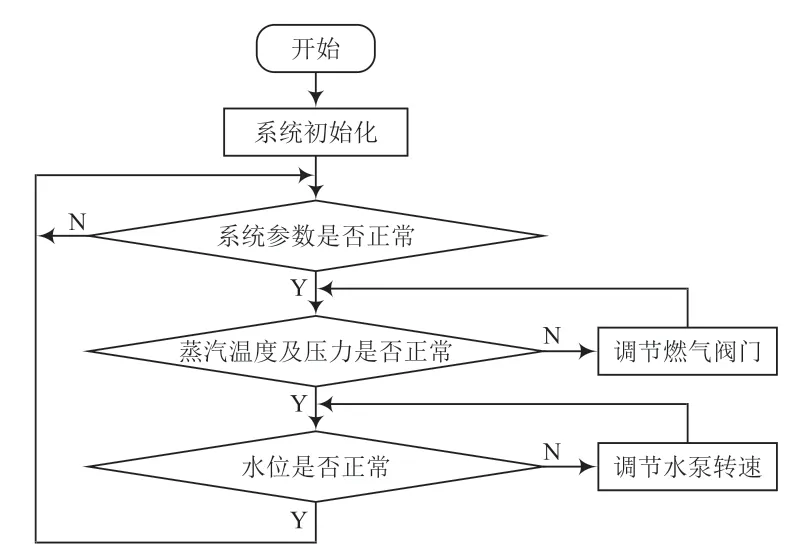

系统感知层设计的目的是根据对蒸汽压力、蒸汽温度和燃气压力等数据的分析,通过软件优化,去改变风机变频器的运行频率,使燃烧燃气量和需风量的配比重新调整成最合理比例(动态平衡),从而完成整个蒸汽压力-燃烧控制。工作流程如图5 所示。

图5 主流程

4 APP 监测结果

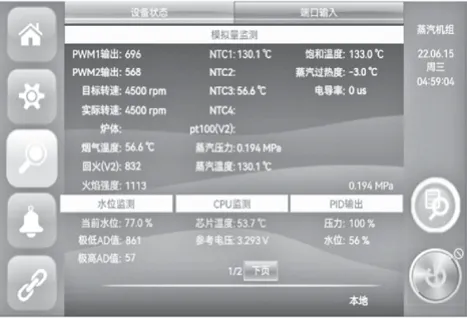

本系统数据通过NB-IoT 上传到云平台,用户可以通过APP 远程进行监控,如图6 所示;还可以通过查看了解当前设备运行详细参数,如图7 所示。

图6 正常工作界面

图7 设备参数设置界面

5 结 语

本系统是以物联网技术为基础设计的智能变频蒸汽能机控制系统,实现了蒸汽机的燃烧控制,以锅炉出口蒸汽压力为主调信号,蒸汽流量为辅调信号来控制燃烧器燃烧,从而提高锅炉对于输出负荷的反应速度和控制的稳定性;并在运行过程中引入烟道含氧量信号反馈来实现燃烧器风量的微调,使燃烧器运行效率一直保持在高水平,也使锅炉运行更加安全、环保。