“云-边-端”协同的智能采油生产物联网系统研究

2023-10-24刘天宇檀朝东高小永

冯 钢,刘天宇,辛 宏,檀朝东,高小永,艾 信,马 丹

(1.西安中控天地科技开发有限公司,陕西 西安 710018;2.中国石油长庆油田分公司油气工艺研究院,陕西 西安 710000;3.中国石油大学(北京)自动化系,北京 102249)

0 引 言

油气生产已进入“全数、全息、全智”的时代,物联网、大数据、人工智能技术和采油工程深度融合形成新型的智能化采油技术,使采油气生产全流程可监测(能够监测所有主要设备的状态)、可控制(能够控制所有主要设备的状态)和智能化(可自适应并实现智能分析决策),从而打造更加安全、节能、低碳、经济的采油气生产智能管理系统,提升油气产量和效益[1-2]。

针对传统的油气生产监控系统依托SCADA 系统进行建设,该系统偏向于自动化监视与控制,拓展性相对较差、集成能力偏低,与其他系统无法进行集成交互,导致形成众多系统孤岛,数据之间无法实现联动控制[3]。当前,油气物联网、云计算和边缘计算的快速发展促进了油气生产数字化转型和智能化发展建设。

针对油田现场生产监控中网络连接时常发生中断的情况、现场生产数据无法回传和实时控制等问题[4],本文构建了“云-边-端”协同的油气生产物联网系统。

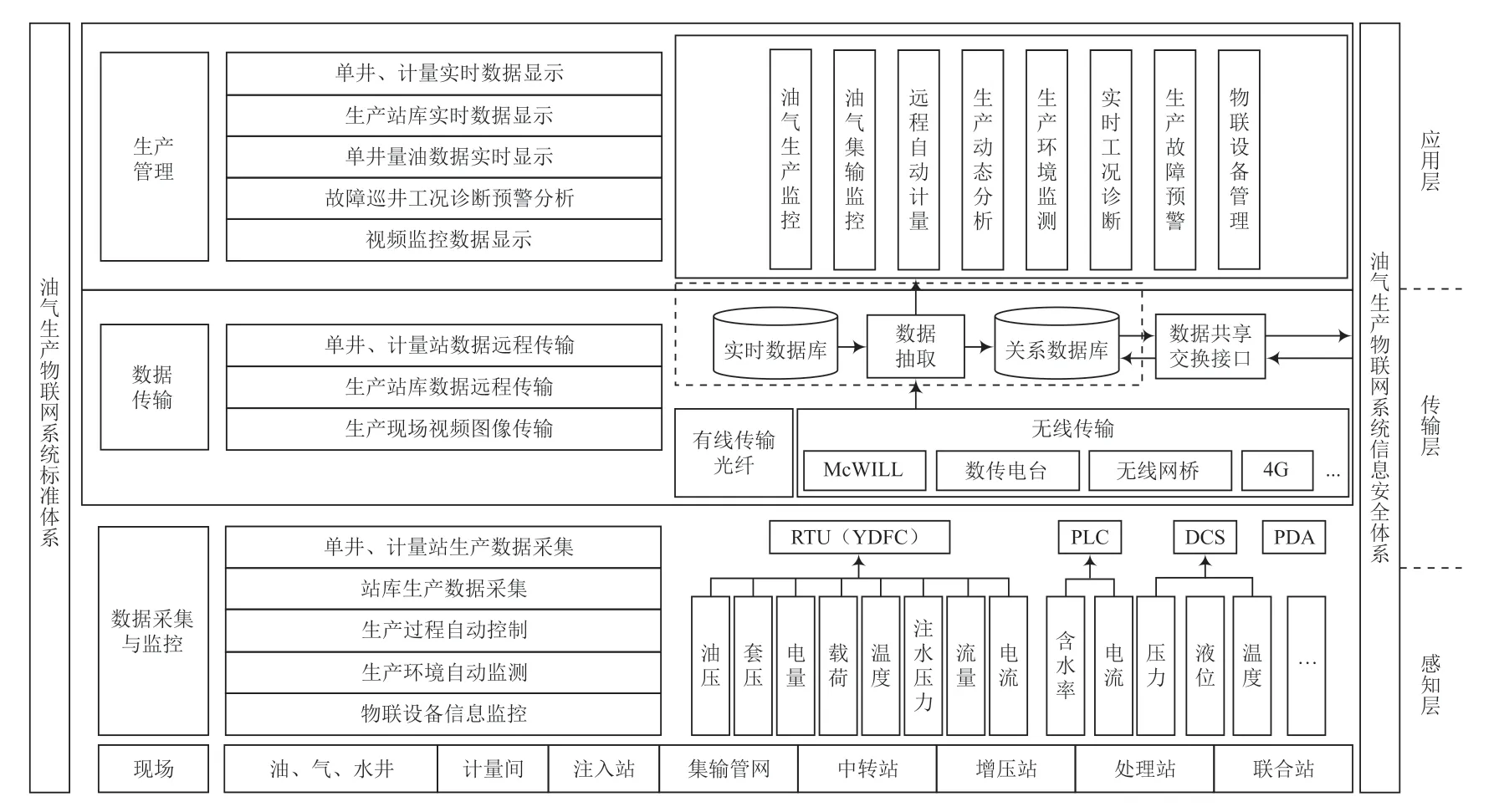

1 “云-边-端”协同的系统平台架构

基于“云-端”架构的油气生产物联网系统主要由感知控制层、数据传输层和业务应用层组成[5],如图1 所示。端侧基于统一的数据模型实现全面感知和信息传递,云端计算负责数据存储、分析和信息反馈。感知控制层由安装在油气水井、管网、站库等工艺流程上的各种感知设备和控制设备组成,实现对井场前端的全面感知和各种设备的自动控制;传输层由无线传输、光纤等组成的异构网络构成,可实现数据的精准可靠传输;应用层实现油气生产监控、油气集输监控、远程自动计量、生产动态分析、实时工况诊断、生产故障预警、运行参数优化、生产调度指挥等生产过程“实时分析、优化决策、智能控制、主动预警”的智能化应用。

图1 “云-端”架构的油气生产物联网系统

随着油田数字化转型和智能化建设的不断发展,“云-端”架构也面临如下突出问题:(1)缺乏单井自治和数据缓存机制:油田现场地理位置偏远,生产环境恶劣,导致网络信号时常中断,现场数据不能及时回传和控制;(2)无法实现有效的数据过滤:油气井生产长期处于稳定状态,数据几乎不变,不仅浪费有限的传输链路,同时也会挤占有限的存储空间;(3)无法实现边缘快速计算和实时响应:针对现场数据采集、数据解析、格式转换、治理分析、数据传输、参数调控的业务逻辑要求实时性较高,特别是异常状况下的保护性停机等,很难满足实时性需求。

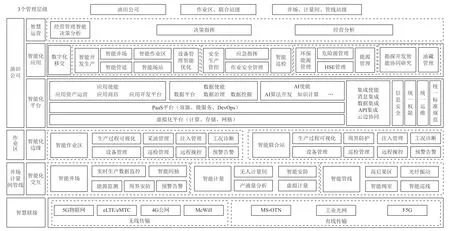

基于以上需求,提出了支持井场智能采集与作业区边缘计算的油气生产物联网系统新型架构,根据云、边、端平台有效地协同现场数据的分析决策,从云端延伸到井站,实现了井场、作业区、公司对油气生产过程的全面感知、可靠传输、智慧应用,如图2 所示。“云-边-端”协同的油气生产物联网系统的端侧部署在井场、站库,边缘计算部署在作业区、联合站,云平台部署在油田公司。

图2 “云-边-端”协同的油气生产物联网系统

油气生产物联网系统部署了各类智能化服务模块,包括载荷、压力、流量等传感类,RTU、PLC 等控制类,智能网关、边缘推理等边缘计算类,物联网集群、认知计算集群和AI 集群等云化集群部署类,实现了云能力延伸边缘、边缘数据快速上云、多网络接入支持、应用服务发现与负载均衡、AI 算法边缘和端侧部署及升级。无线传感器具有小型化、低速率、低功耗、快速部署、便于维护的特点,在监测和生产控制方面得到了广泛应用。

边缘计算通过把小型带有计算、存储和网络接入能力的设备部署在边缘端,将智能传感器、有线仪表和用户紧密相连,既可以满足边缘设备计算能力扩展需求,又可以有效减少网络负载,降低数据时延。边缘计算面向的对象包括来自边缘端物联网的上行数据和来自云计算中心的下行数据。

2 油气生产物联网系统设计

“云-边-端”协同的油气生产物联网系统具有较强的边缘计算能力,可以在边缘端进行通信协议解析、数据格式转换后实时响应感知执行层设备,将异常数据过滤后进行规则学习,计算报警阈值,触发异常报警和预警,实时决策控制生产参数,提高响应能力,降低时延,实现智能调控的目标。

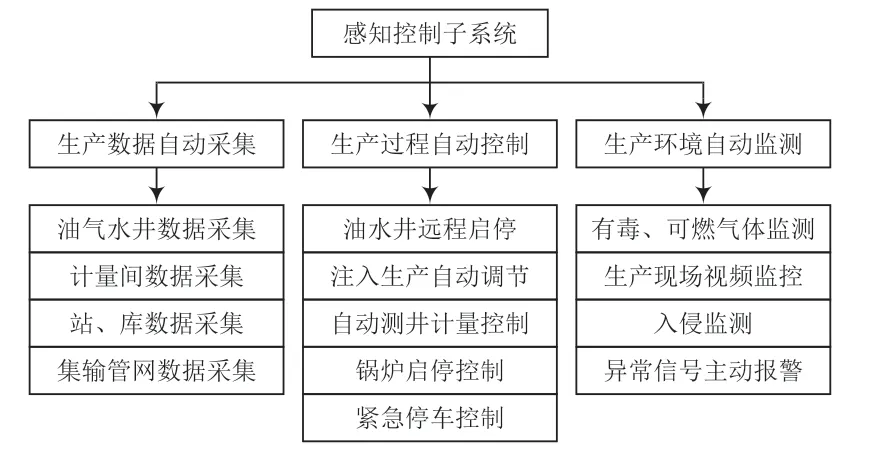

2.1 感知控制层

油气生产物联网系统感知控制层是通过传感器、无线网络、RTU 等设备自动采集、处理、存储油气生产数据;通过智能摄像机、危害气体监测等装置,自动采集现场生产的环保问题信息、油气泄漏信息、人员闯入信息,并传输到井场边缘一体化机,同时将采集的原始数据和边缘端的决策数据一起上传到云端实时数据库,实现环境状态、人员行为等全方位安全模式分析及识别等智能应用;同时,通过PLC、控制阀等自动化控制设备,实现生产过程自动调控。感知控制层的功能设计如图3 所示。

图3 感知控制子系统功能

2.2 数据传输层

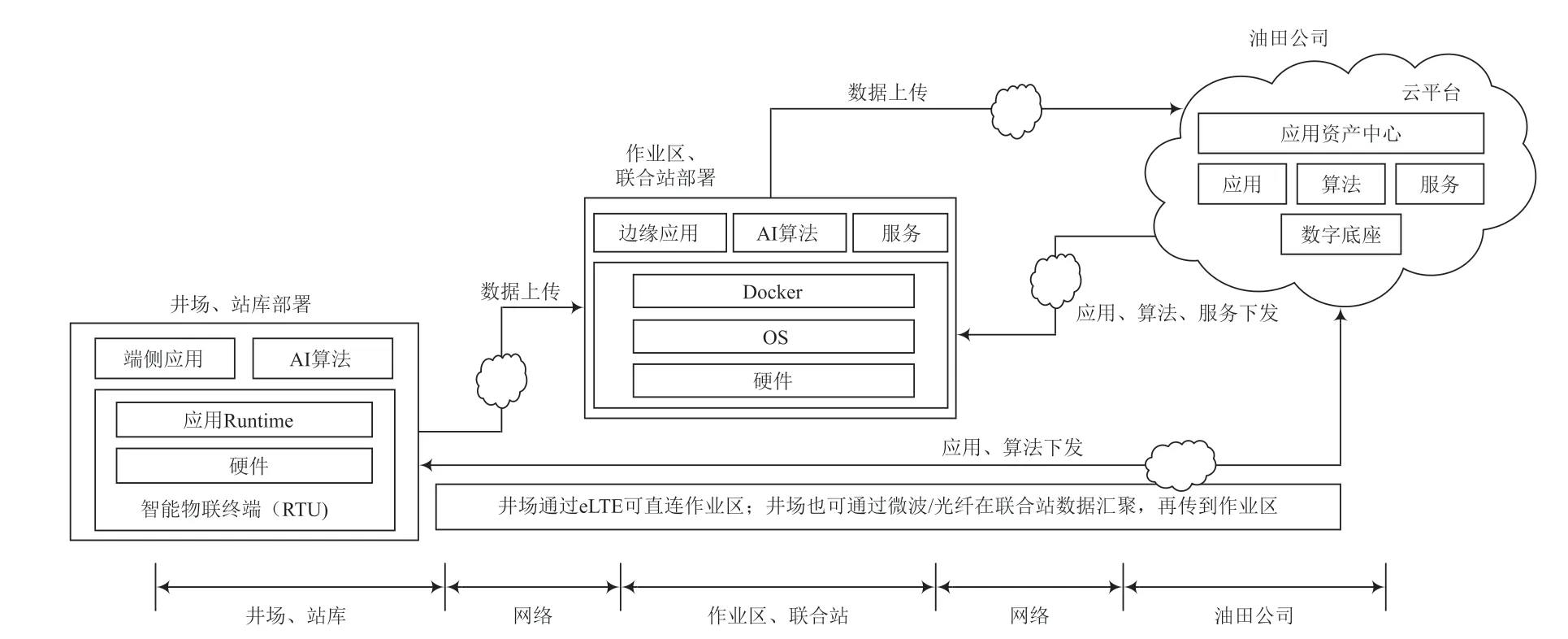

数据传输子系统采用有线、专网和无线通信技术组成无线异构网络将单井及边远站库采集的生产数据高效、安全、稳定地传输;距站库较近井场的数据及视频信号通过有线网络相连,实现数据的实时传输。通过网络链接端侧(井场、站库)、边缘计算(作业区、联合站)、云平台(油田公司),即生产数据传输模式为井场、站库→油气田作业区、联合站→油气田公司,如图4 所示。

图4 数据传输子系统

2.3 边缘计算层

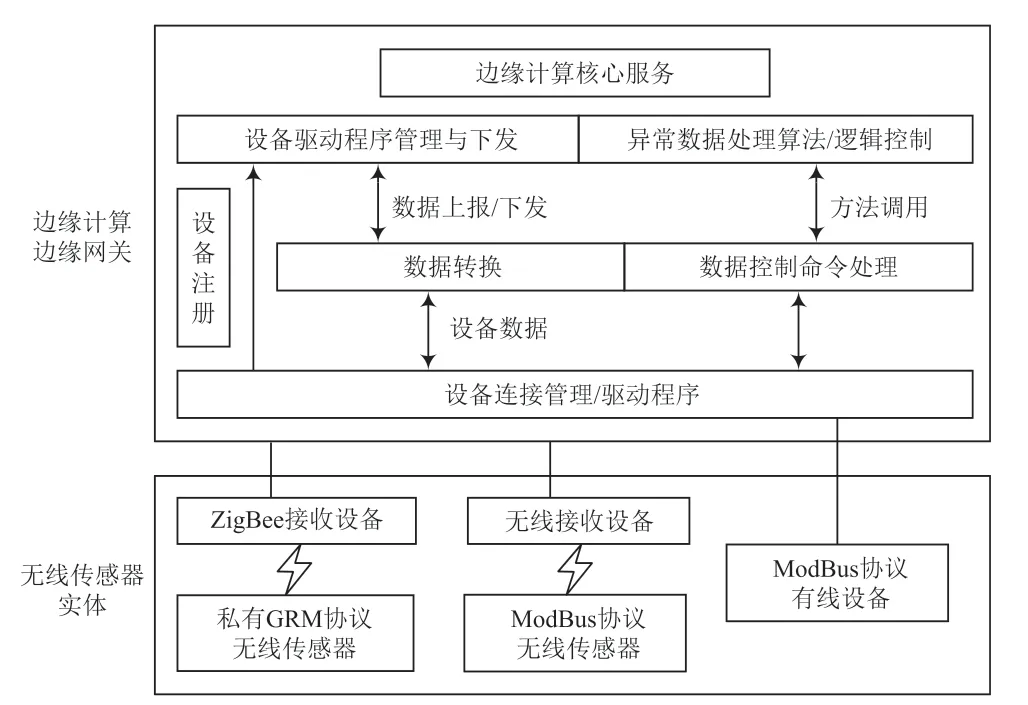

在油田物联网边缘计算系统中边缘网关设备具有丰富的下联设备接口,包含以太网口、RS 232/485 串口、数字输入/输出接口以及4G/5G 模块。边缘网关既具有访问互联网的功能,也可以实现设备数据的采集、降频、过滤、聚合、分析、模型处理功能[6],是集数据采集、信号处理、通信网关、边缘计算、智能控制五项功能于一体的高度集成智能边缘网关,实现油气生产现场设备“可监测、可控制、自优化”的智能运行方式,赋能现场设备升级为“会思考的机器”,方便应用场景编排和业务扩展。边缘计算层的核心功能与传感器链接接口如图5 所示。

图5 边缘计算层的核心功能示意图

通过在井场、站库、作业区部署边缘网关,将传统云端计算存储下放至边缘端,实现边端设备协议数据包解析、数据格式转换、数据过滤和报警提醒以及设备连锁逻辑控制,降低网络时延和网络中断造成数据丢失和控制功能失效的风险,降低停井、躺井风险,提高采油生产时效和油气井寿命,保障生产平稳运行。

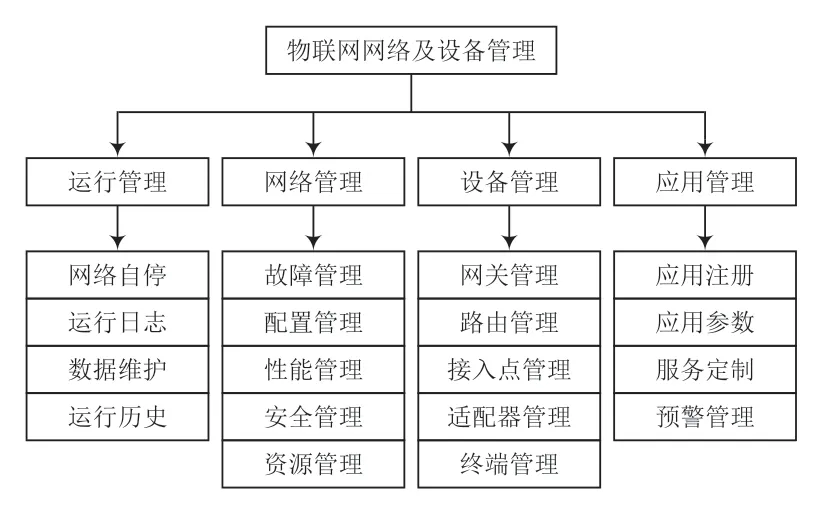

2.4 物联网网络及设备管理

物联网网络管理主要包括与网络拓扑、网络协议、网络状态、网络信道、功能配置、时间同步、网络安全等相关的功能。网络设备管理主要是负责对网络化的压力温度仪表、流量计、动液面、示功仪、网关、摄像机、路由等物联网终端设备的运行状态的监控[5]。该子系统的功能设计如图6 所示。

图6 物联网网络及设备管理系统功能

2.5 生产经营管理云中心

生产经营管理云中心子系统负责提供油气生产的业务状态报告、生产流程可视化与经营指标跟踪、生成经营KPI动态报表、线上信息共享、优化协同环境、分享协同成果、生产过程全景展示等。实时掌握油气生产状况、运营状况、关键指标等,并辅助调整油田的生产方法和经营策略,从而进一步提高油田生产管理水平。该子系统的功能如图7所示。

3 智能采油生产监测调控系统

随着油田开发步入中后期,非均质油藏区块层间矛盾突出,常规的合注合采开发模式已经不能满足油田开发的需求。基于液控和电控的智能采油工艺技术是针对油田精细分层开采开发提出的一项采油技术,应用“云-边-端”协同的采油生产物联网系统可以实时感知油藏注采生产动态,实时遥控注水井分层段配注、油井分层段开采、机采举升系统运行。

3.1 分层注水智能测调系统

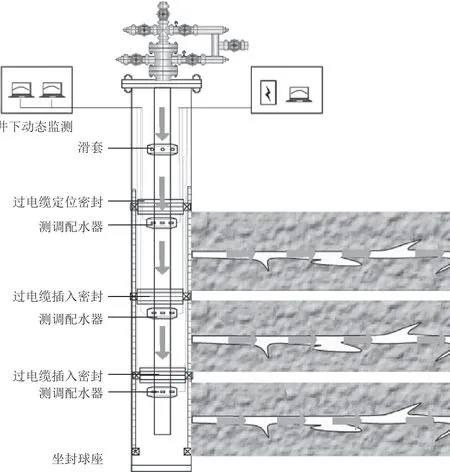

对于层内、层间非均质性强的生产井,笼统注水不能实现有效控制单层注水,分层注水工艺技术是主要的注水增效技术手段。油田分层注水井常规测调技术必须通过钢丝、电缆或动管柱作业才能实现,不仅受到井斜和场地的限制,还要停注降产,作业效率低下,施工成本高昂。为了解决常规测调技术的不足,发展了电缆永置式测调分注技术[7],实现了注水井的智能化调控。

分层注水智能测调系统由井口和井下两部分组成。井口部分主要包括温度传感器、压力传感器、流量传感器、智能RTU、边缘一体机、定量控制阀等;井下部分主要包括温度传感器、压力传感器、流量传感器、智能配水器、穿越式封隔器等,如图8 所示。该系统可以监测井口注水压力、温度、流量以及井筒每个层段嘴前/嘴后压力、温度、流量等,实时获取油套管及水嘴前后压力值、各注入层瞬时流量值、吸水指数;通过压力监测流量计工作状况,用流量和压力监测各密封位的工作状况。

图8 智能注水监测调控系统

3.2 智能采油监测调控系统

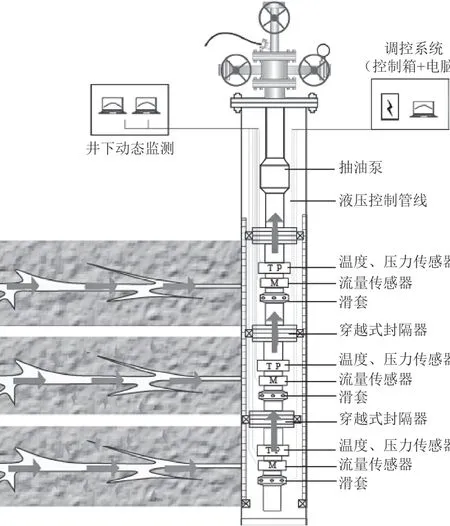

智能采油监测调控系统主要由地面井口监测系统、井下数据传输系统、井下动态监测控制系统、井下机泵组监控系统等组成,用于抽油井举升设备工况、井下状态参数和流量的采集与调控以及设备运行控制[8],如图9 所示。

图9 智能采油监测调控系统

近年来,随着机采系统数字化转型和智能化建设的速度加快,逐渐形成了抽油机井示功图和电参数两种物联网建设模式,无杆泵井从采集地面电参发展到采集地面电参+井下温压振动等多参数模式[9]。机采井监测系统由油井传感器、智能RTU、传输网络等组成,监测井口/井下压力、温度、载荷、位移、电参和井下泵的运行工况等,还与井下分层监测控制系统结合,为油田用户提供了报警、诊断、预警、优化决策的服务。

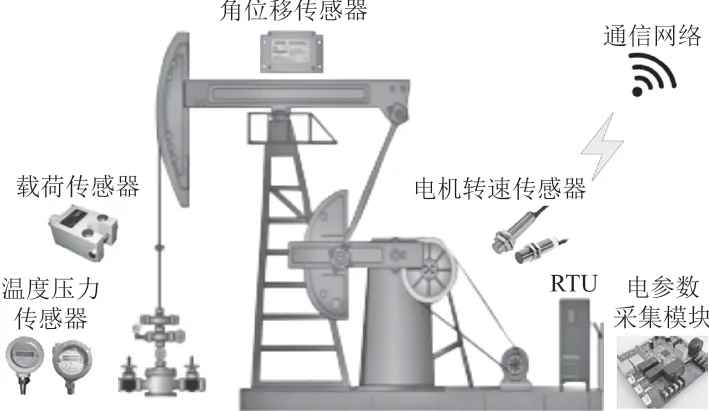

抽油机井监测系统包括载荷、位移、转速、温度压力传感器、流量计、动液面仪、智能RTU、电参数采集单元等[10]。载荷和位移传感器分别实现对悬点载荷和位移的实时监测,生成地面示功图。电参数采集模块监测控制柜电流、功率等电参数据。温度压力传感器、流量计和动液面仪主要监测采出液温度、压力和流量,如图10 所示。

图10 抽油机井监测系统示意图

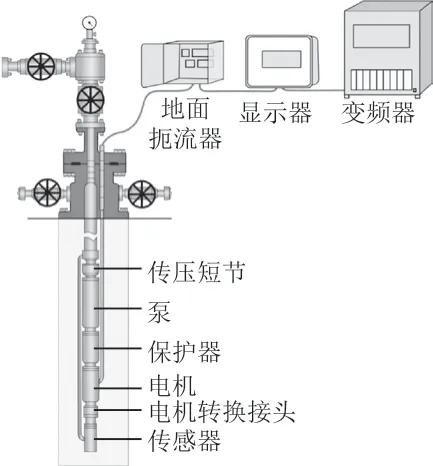

无杆举升监测系统安装有智能RTU 和井下多参传感器,如图11 所示,主要测量泵入口/出口压力、电机温度、井下温度、电机和泵振动、绝缘信号等。

图11 无杆泵井监测系统示意图

4 结 语

(1)“云-边-端”协同的油气生产物联网系统通过部署智能化生态服务模块,实现了云能力延伸边缘、边缘数据快速上云、多网络接入支持、应用服务发现与负载均衡、AI 算法边缘、端侧部署及升级。

(2)“云-边-端”协同的油气生产物联网系统具有较强的边缘计算能力,可以在边缘端进行通信协议解析、触发异常报警和预警,提高响应能力,降低时延,实现智能调控的目标。

(3)未来应开展分层采油、分层注水技术的区块协同监测调控研究,根据同一区块注入端和采出端多层段连续、长期、丰富的井下监测数据,进行注入端和采出端参数实时匹配调控,实现油气田开发调整由“滞后调控”向“实时优化”转变。