石油管道场站关键设备物联网感知技术探讨

2023-10-24蔡康健周云奕张玉媛郭新然

蔡康健,周云奕,张玉媛,郭新然,石 坤,向 峰

(中国特种设备检测研究院,北京 100029)

0 引 言

随着我国社会经济的发展,石油管道场站的数量也随之增多,站内设备故障也越来越常见。石油管道场站内关键设备包括外输泵、储罐、站内管线、换热器等,现阶段主要是根据站内SCADA 系统采集温度、压力、流量等基础数据,对场站关键设备的运行状况及故障进行监测和预警。对于场站设备的巡检,现阶段主要是利用人工巡检抄表的方式进行记录巡查。以上手段对于数据的采集和设备的监测,效率低、可靠性低,无法满足石油化工行业快速发展的现状。本文主要通过对场站内关键设备物联网感知系统技术的探究,实现对场站的少人化值守。

1 原油管道场站关键设备物联网感知系统

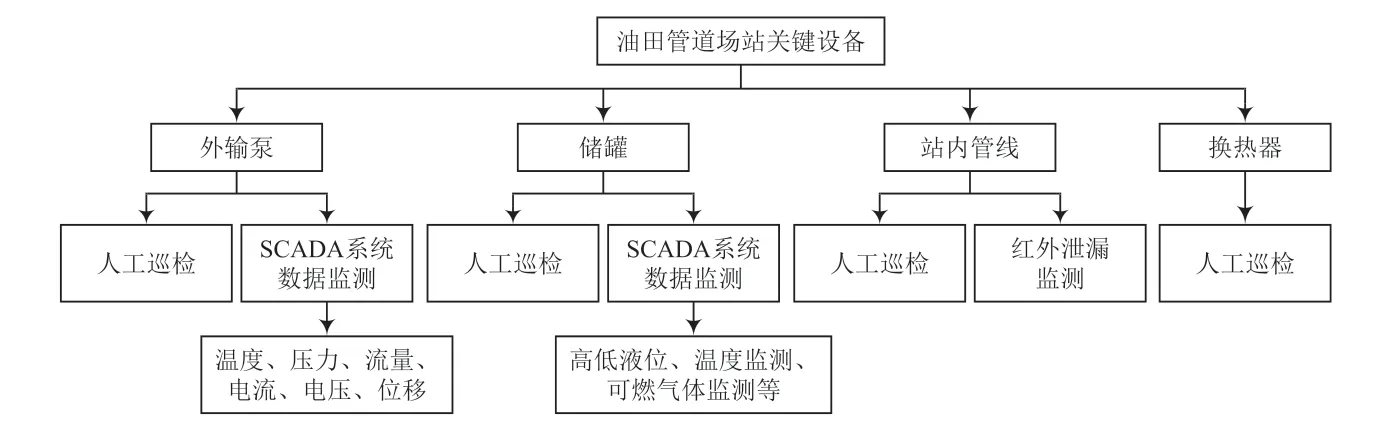

通过对国内某现阶段针对油田管道场站内外输泵、储罐、站内管线以及换热器等关键设备的感知系统进行调研。对场站关键设备的运行状况及故障进行监测和预警,主要依赖于人工巡检以及SCADA 系统的基础数据。以上手段无法满足现阶段智能场站的建设需求,因此需要在原有感知系统的基础上进行升级,以确保场站高效、安全运行。现有原油管道场站关键设备感知方案如图1 所示。

图1 现有原油管道场站关键设备感知方案

1.1 原油管道场站外输泵

离心泵作为油气行业一类关键的动设备,是石油管道场站运行的一个重要组成部分。原油管道场站内离心泵工作环境恶劣,且需长时间不间断运行,因此离心泵的运行需要很高的稳定性[1-2]。目前,一般采用定期检验和人工巡检的方法对离心泵的运行状况和故障进行监测与评估,无法及时发现和处理故障,离心泵的在线监测和故障诊断需要综合分析各类运行参数[3]。

刘起超等人建立了针对离心泵在线状态监测和故障诊断的模型,并开发了相关的装备,对离心泵的体积流量、进出口压力、轴径向位移、功率、扬程等参数进行在线监测,从而对离心泵的运行状况及故障进行监测与预警[4]。王迪等通过分析现有的外输泵故障诊断技术,利用振动分析技术对特征离心泵模型进行动态故障和场平衡分析,解决了离心泵振动不平衡的问题[3];黄忠富结合FFT 变换、小波分解、小波包分解等方法,从汽蚀振动信号本身的特点出发,对离心泵汽蚀的局部和全局振动信号进行分析,找出汽蚀初期离心泵振动信号明显不同于正常运行信号的特点,从而准确诊断出离心泵运行故障[5]。周云龙等人在离心泵泵体的不同部位安装了多个单向传声器,对信号进行采集,通过对声音信号的处理来诊断离心泵的稳定性[6],成功率达到93.5%。

离心泵在线诊断系统使用数据分析见表1 所列。对比结果表明,现有SCADA 系统的基础数据虽然容易获取,但无法对泵的运行状况进行在线实时评估和预测;振动数据可以有效反映泵的运行状况,可以实时判断离心泵的稳定性,也可以作为外输泵故障和预测性维修的重要数据支持;噪声数据可以有效反映外输泵本身的运行状况,然而噪声数据很难获得,而且容易受到背景噪声的干扰。

表1 离心泵在线诊断系统使用数据分析

1.2 原油管道场站储罐

作为场站内的重大危险源,储罐在长期使用中必然会出现各种失效模式。统计显示,在役储罐的底板是腐蚀最严重的部位。我国大型立式地上储罐底板检测的常用方法是定期进行离线无损检测,定期停机开罐检查需要耗费大量的人力、物力和财力,甚至还会造成其他安全和环境问题[7]。与离线检测相比,在线监测方法不需要停机、排水、清洗和除锈,节省了时间,有效减少了检测过程中的有害气体排放[8]。

Riahi 等人通过模仿储罐现场条件制作了一个小型模拟储罐,收集了大量原油储罐声发射检测数据,并与数据库中的声发射信号波形进行对比,区分泄漏和腐蚀声发射信号,并利用人工神经网络技术对储罐损伤状况进行分类分析[9-10];J. R. Kwon 等人利用新的声发射检测加载和保持方法,对修复原油储罐底部进行了重新检测,发现了储罐底板焊缝中的活性缺陷,该类缺陷利用传统的射线检测方法无法发现[10];S.Yuyama 等人通过典型声发射检测案例,验证了声发射定位精度较常规地面扫查结果的优势。根据声发射源的位置和使用腐蚀位置图的罐底板厚度分布图,验证了声发射检测方法的准确性和可靠性[11]。蒋林林等对4 个储罐底板的声学腐蚀进行了声发射检测和评估,并与敞开式储罐的检测结果进行了对比,验证了储罐底板声学腐蚀发射检测结果的可靠性[12]。Dang D 等提出了基于均值频谱的储油罐底部腐蚀声发射分析方法,验证了应用基于均值频谱的分析方法可以有效地识别不同的腐蚀类型,进而准确判断储油罐的底部腐蚀程度[13]。

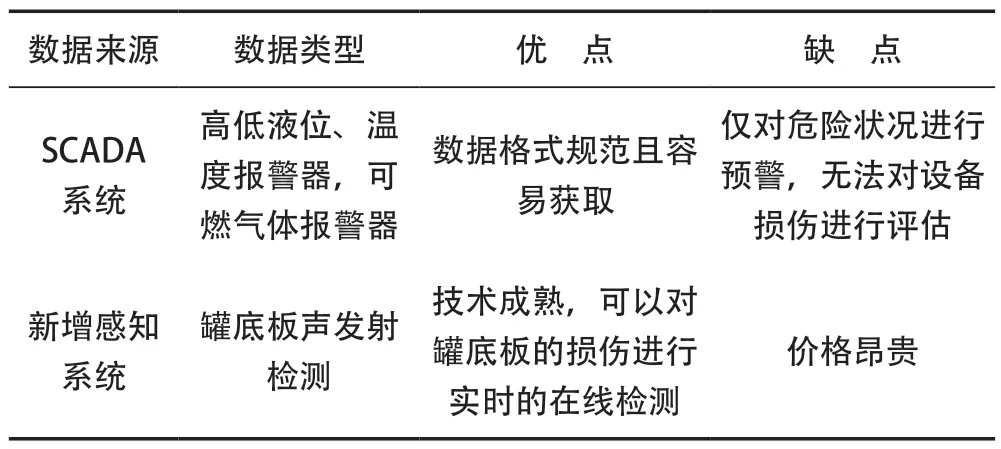

储罐的在线检验使用的数据分析见表2 所列。场站SCADA 系统上的高低液位、温度报警以及可燃气体报警仅可以对发生重大火情进行报警,无法对储罐的运行状态,特别是罐底板的泄漏状况进行实时评估。罐底板声发射在线监测系统,技术方案成熟,可以有效地对罐底板的状况进行实时有效的在线检验。

表2 储罐的在线检验使用的数据分析

1.3 原油管道场站内埋地管线

石油和天然气管道泄漏不仅会造成重大经济损失,还会对人民的生命以及生活环境造成威胁[14]。而场站内埋地管道长度短、结构复杂、功能多且受区域限制无法采取机械化防腐作业,造成管线防腐质量差,极易发生泄漏。因此,站内埋地管道泄漏问题迫切需要解决[15]。

王辰等提出了一种基于分布式光纤声波传感器的油气管线泄漏在线监测方案,实现对加压0.05 MPa 压力的管道泄漏的准确监测[16];王子恒等通过分布式光纤声波传感技术对油气管道泄漏识别、定位中的泄漏口噪声、温度梯度、负压脉冲等四项指标进行分析,给出了适用于不同环境的泄漏信号定位依据[17];袁朝庆等利用光纤光栅温度传感器连续采集原油管道关键点温度的新方法,及时准确地发现泄漏部位[18];刘燕建立了管道泄漏的试验室装置,通过对比光栅温度传感和红外成像对管道的泄漏检测结果,表明分布式光栅温度传感系统可以实现对短距离埋地管线泄漏进行实时在线监测[19];陈胜男等阐述了天然气输气站埋地管线存在的腐蚀状况,从不同的因素进行测试数据分析,得到了场站腐蚀阴极保护的策略和注意事项[20];杨彬等分析了某石油企业管线智能阴保监控系统的组成、功能和运行效果,说明了智能阴保系统工程应用的优势[21]。

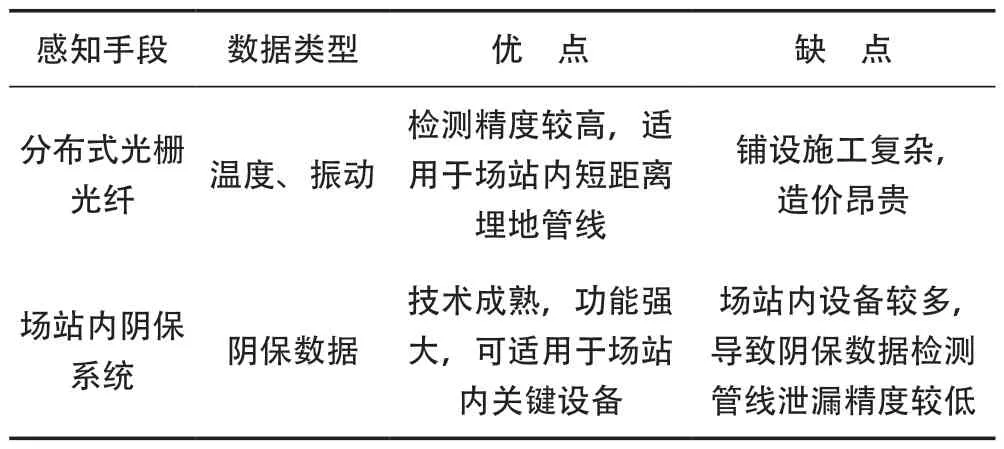

场站内埋地管道的在线检验方案分析见表3 所列。分布式光栅光纤方法主要利用温度和振动信号对埋地管线的泄漏进行实时在线监测。该方案监测精度较高,可以有效地对短距离埋地管道泄漏进行实时监测,但光纤铺设施工复杂且造假昂贵;站内阴保系统监测技术成熟,并且可以对站内接地的设备进行实时监测,但是由于站内设备比较多,因此站内阴保系统泄漏监测精度较低,错报和误报率较高。

表3 场站内埋地管道的在线检验方案分析

1.4 场站换热器与储罐加热底盘

原油集输场站主要利用锅炉将水进行加热,输出高温蒸汽、高温水,为换热器、原油储罐等设备进行加热及保温。由于换热器、储罐内输送高温介质的管线大多采用金属材质,随着场站运行年限增加,金属管线容易因腐蚀造成破漏。场站储罐的加热盘管及换热器内管束一旦发生腐蚀渗漏,泄漏的原油进入冷凝罐,再进入蒸汽锅炉,就会造成炉内进入原油,发生安全事故[22]。

对于储罐、换热器等重要设施的蒸汽回水管路的日常观察与检查,仅限于当班员工每两小时巡检及值班干部不定期巡查。由于人工巡检空档期大,场站储罐的加热盘管及换热器内管路一旦发生腐蚀渗漏,泄漏的原油随蒸汽回水管路进入污水池,造成生产安全和环境污染问题[22]。姜晓勇等人首先对回水处的管道进行了透明管改装,然后利用光纤对射传感器对改装部位的回水是否含油进行实时监测,该回水含油监测系统可以有效地对场站内换热器和储罐加热底盘的泄漏状况进行在线监测[22];田宇等设计一套水中油在线监测分析系统,前级处理单元自备过滤器,后级预处理单元使油水充分混合,清洗单元则可以定期清洗预处理单元和探针,然后利用荧光法进行水中油含量的在线监测[23];武志翔等针对水中油在线荧光检测系统,制定了一套完整的系统标定步骤,采用两点校正法对系统进行校正[24];张铭存等研发了含水检测电路,利用其产生的两路高频电磁波信号,通过相位比较器信号和油水混合介质反馈信号的差分电压信号对比分析,经计算处理和温度补偿得出相应的原油含水率[25]。

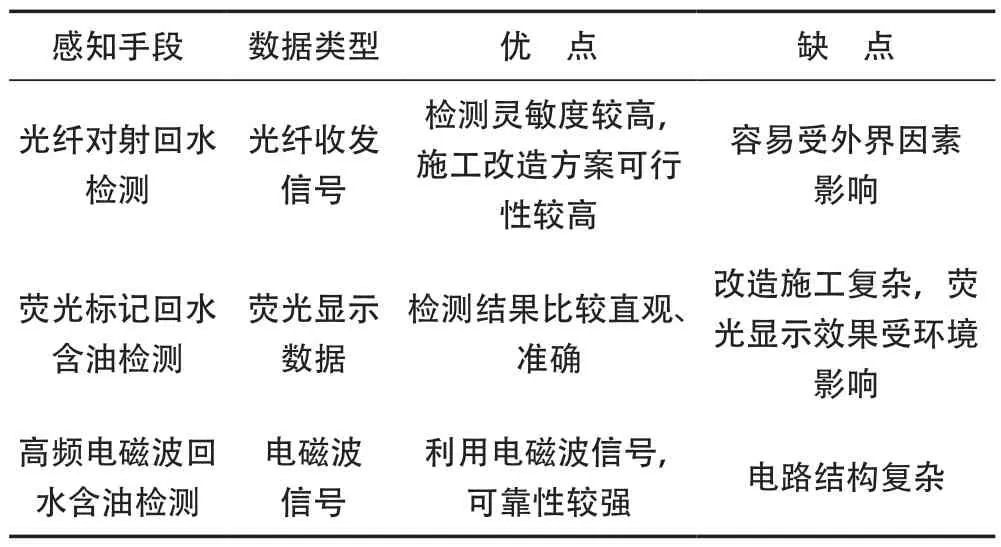

场站内回水泄漏检测方案分析见表4 所列。光纤对射回水含油检测系统的光纤信号比较灵敏,可以有效地对回水中的油渍进行检测,且该方案施工方式简单可行,但光纤信号容易收到外界因素的影响,造成误报;荧光标记回水含油检测方法是利用化学显影的方法对回水含油进行检测,检测结果直观明显,但该方案改装复杂,实施较为困难;高频电磁波回水含油检测方案利用电磁波信号对油水混合物进行在线监测,该方案可靠性强,但电路结构和感知技术较为复杂,需要深入的研究开发。

表4 场站内回水泄漏检测方案分析

2 场站关键设备物联网感知技术架构

为实现对油田管道场站内外输泵、储罐、站内管线以及换热器和加热底盘四类关键设备的在线分析、故障诊断以及预知性维修,需对关键设备感知系统进行升级改造。综上对于原油管道场站外输泵的在线诊断和故障预测,除利用现有SCADA 系统采集的温度、流量、压力等基础数据外,还需要新增加高精度的振动监测和多点噪声监测,对外输泵运行状态进行实时在线监测和诊断;对于原油管道场站储罐的故障诊断和分析,利用已有的高低液位、可燃气体以及光纤温度报警对储罐的危险状况进行实时预警,增加储罐底板声发射在线检验系统,对原油管道场站内储罐的罐底板状态进行实时在线检验,确保储罐的正常高效运行;对于原油管道场站埋地管线的泄漏监测,除了现有的站内区域阴保系统以及人工日常巡检外,应增加针对管线泄漏的光栅光纤声波监测系统以及温度监测系统,对原油管道场站内短距离埋地管线的泄漏状况进行实时监测,确保原油管道场站安全高效的运行;对于原油管道场站换热器、加热底盘回水含油检测,利用现有的定期人工巡检方式远远无法达到目的,需增加利用光纤对射、电感探针、荧光检测以及含油检测电路的在线监测的方法,确保站内设备的安全运行。石油管道场站关键设备智能感知升级技术架构图如图2 所示。

图2 石油管道场站关键设备物联网感知升级技术架构图

3 结 语

原油管道场站作为石油生产中重要的节点,场站内关键设备的正常、安全、高效运行是整个石油行业的关键。随着智能化水平的不断提升,以新型的智能化感知手段代替传统的运行管理模式,建立具备强大感知功能的智能化场站,已经成为油气行业发展的新趋势,而制定最优的智能化升级方案是场站智能化升级成功改造的重要前提。